大型常态混凝土闸墩快速浇筑的温控防裂方法研究

2012-08-02杨桥培刘敏芝王承恩

杨桥培 刘敏芝 强 晟 王承恩

(1.重庆航运建设发展有限公司,重庆 401121;2.河海大学 水利水电学院,南京 210098)

在我国基础设施建设高速发展的今天,在能够保证施工质量的前提下,最大限度地缩短施工周期,提前创造巨大的经济效益,无疑是对当前工程建设的一种潜在要求,因此如何根据具体工程提出可行的快速施工方案则顺理成章地成为工程界关注的焦点[1-3].

水利工程界存在大量的薄壁混凝土结构,比如水闸、渡槽、泵站等,这些结构相对比较单薄且混凝土水化放热量大易开裂,其裂缝问题一直是工程师们所面临的一大难题.而当为了加快施工进度,采取增加混凝土层的一次浇筑厚度或缩短混凝土间歇时间的快速浇筑方法时,采取合理的防裂措施就显得更为重要.为此,本文提出了针对快速浇筑的温控防裂措施,并结合工程实例证明这些措施能够切实有效地满足工程防裂要求.

1 混凝土的快速浇筑

混凝土的施工速度与周期基本决定着整个水电工程的进展和工程发挥效益的时间,而混凝土的快速浇筑是实现混凝土结构快速建设的主要途径.混凝土快速浇筑涉及的因素很多,在实际工程建设中,浇筑层厚和浇筑间歇期是限制浇筑进度的两个重要因素.

混凝土浇筑层厚度对其最高温度和温度应力有显著的影响,也影响混凝土结构的施工工期.限制浇筑层厚的一个重要原因是混凝土水化热的散去,厚层混凝土比薄层混凝土更难散去水化热,将造成内外温差过大.选择合理的浇筑间歇对控制混凝土最高温度、施工强度、工程工期有重要意义.间歇期过短势必增加混凝土生产、浇筑、碾压、立模、拆模的强度.混凝土每一升程的间歇时间越长,混凝土的整体性越差,上下层温差也就越大,下层混凝土对上层混凝土的约束越大,开裂的可能性就越大.间歇期长,有利于混凝土层面散热,但会影响施工进度和应力状态,因此需要研究合理的浇筑间歇期[3].

2 常用的温控防裂措施

降低混凝土的最高温度、内外温差、温变速率,以降低混凝土的温度应力是施工防裂工作中的关键内容.目前,闸墩混凝土的温控防裂措施主要有混凝土表面保温、水管冷却、控制浇筑温度等.

如果没有对混凝土表面采取任何保温措施,施工温升期内外温差较大,同时受昼夜温差的影响,表面混凝土的温度和应力都有明显波动.早期表面混凝土的内外温差达到一定程度时,开裂风险就很大.因此,在早期对混凝土的表面和仓面采取适度的保温措施是很有必要的[4-5].水管冷却和控制浇筑温度对减小混凝土内外温差和最高温度较为有效.施工期通冷却水可以降低混凝土的内部温度、减小内外温差和温度峰值,无论对表面混凝土还是对内部混凝土的防裂作用都是很有效的[6].但是混凝土作为热的不良导体,相对于水管冷却,控制浇筑温度对控制温降期的混凝土拉应力更为有效[7].同时,采用低热水泥也是非常有效的温控方式,能够显著降低混凝土的温度峰值.

在所有的温控防裂措施中,通常以控制混凝土浇筑温度和采用低热水泥的代价最高,因此尽量用加强其他温控措施的力度来补偿因放宽浇筑温度措施所带来的温控防裂效果的损失.这样所提出的温控防裂方法往往会更加具有“科学、可靠、易行、经济”的特点,且同样有效,还更易加快施工速度,缩短工期.

3 工程实例

3.1 仿真模型与工况布置

位于重庆的草街航电工程为嘉陵江上以航运发电为主要功能的大型工程,采用常态混凝土进行施工,其右岸泄洪闸闸墩的高度和长度均超过40m,强度等级为C40,混凝土发热量大,温控防裂难度较大.为确保按时竣工发电,需要加快施工进度,拟采用厚层短歇方式进行闸墩混凝土施工.因此,快速施工条件下的温控防裂问题需深入研究.

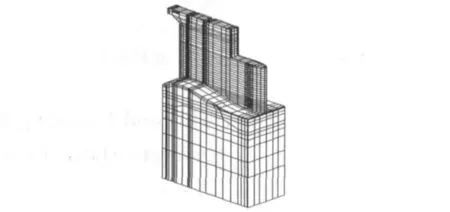

由于底板结构已经浇筑完成且间歇时间较长,根据该结构的具体形式和规范的有关定义,认为底板以上14.0m范围内混凝土属于闸墩强约束区,超过这个范围的均为闸墩弱约束区.本次仿真计算借助采用含冷却水管的大体积混凝土温度场离散迭代计算方法的程序,得出较为精确的计算结果[7].仿真计算网格如图1所示.

图1 仿真计算网格

为了对比普通浇筑方法和快速浇筑方法的异同,精选典型计算工况如下:

工况1:闸墩第一个浇筑层厚2.0m,其余浇筑层厚3.0m,间歇期7d.通水冷却措施如下:采用内径4.0cm的铁管,布置的垂直距离×水平距离为1.5m×1.0m;浇筑完即开始通10.0℃的人工冷却水,冷却3d,流量5.42m3/h,通水过程中水流一天换向一次.侧面钢模板外贴4.0cm厚的聚乙烯苯板,30d拆模;仓面覆盖2.5cm厚的大坝保温被,直至上层混凝土浇筑.浇筑温度控制为20.0℃.

工况2:浇筑间歇期为3d,侧面20d拆模,其余同工况1.

工况3:其余浇筑层厚6.0m,间歇期为3d,冷却水流量8.14m3/h,侧面15d拆模,浇筑温度控制为15.0℃,其余同工况1.

3.2 计算结果分析

文献[8]的计算结果指出,闸墩强约束区应力大于弱约束区应力,而门槽附近应力大于其余部位应力,如果强约束区门槽附近混凝土不开裂,其他区域混凝土开裂的可能性就较小.因此,常态混凝土闸墩最易裂部位发生在门槽下部以及与底板溢流面相接的强约束区.为节省篇幅,突出关键问题,本文只选取强约束区和门槽下部的特征点做重点分析,工况1与工况2的特征点位置如图2所示[9-10].

图2 工况1与工况2特征点位置

3.2.1 工况1的计算结果分析

当采取合理的表面保温、水管冷却和控制浇筑温度的温控措施后,强约束区和门槽下部的特征点的早期应力都较小,因此整个闸墩的应力状态都比较安全,满足施工防裂要求.

3.2.2 工况2的计算结果分析

从工况2的历时曲线来看,缩短间歇期后,意味着仓面的散热时间减少,内部混凝土温度的下降相对变缓,内部温度增大,内外温差相对较大.与工况1比,表面混凝土早期的拉应力也较大一些,如工况2和工况1两种情形在4号表面特征点3.25d龄期的拉应力分别为0.29MPa和0.17MPa.

同时,工况2中上层混凝土从下层混凝土3d龄期时开始浇筑,此时的弹性模量肯定要小于7d时的弹性模量,因此两层混凝土的变形协调性也要好于工况1的情形,工况2的内部点拉应力也要相对小些.20d拆模时,表面混凝土的温度降幅在5.0℃左右,基本不会产生裂缝.仿真结果表明,缩短间歇期的方案不仅有利于加快施工进度,提前创造收益,而且能缓解闸墩结构上下浇筑层之间的不协调性,至于表面早期增加的拉应力也在防裂安全允许范围内.因此,从应力安全角度而言,缩短间歇期的方案是可行的.

3.2.3 工况3的计算结果分析

加大浇筑层厚度后,重新选取特征点如图11所示.从历时曲线图可以看出,虽然浇筑层厚增加了,但通过加大冷却水流量和适当降低浇筑温度的方式,混凝土的温度并未明显增加.本工况中间歇期缩短也有利于减小上下层约束,因此,各特征点的拉应力都有所降低.结果表明,通过加大冷却流量和适当降低混凝土的浇筑温度,即使在采取较厚浇筑层的快速施工,也能够保证工程防裂要求.整个闸墩在一个月内即可浇筑完成,不仅大大推进了施工进度,更有利于提高闸墩混凝土的抗裂性能.

4 结 论

针对大型常态混凝土闸墩的快速浇筑提出了两种快速浇筑方案,浇筑层厚3.0m和间歇期3d以及浇筑层厚6.0m和间歇期3d.仿真结果表明,从应力安全的角度而言,缩短间歇期的方案是可行的,不仅有利于加快施工进度,提前创造收益,并且对闸墩结构来说,能缓解上下浇筑层之间的变形不协调性.若同时采取缩短间歇期和加厚浇筑层,通过增加低温冷却水流量和适当降低混凝土的浇筑温度,即使在强约束区采取较厚浇筑层的快速施工,也完全能够保证工程防裂要求.因为对于大型闸墩快速施工没有先例,所以现场施工实际采用了折中方案,将浇筑层厚从2.0~2.5m增加到4.5m,最终工程按时完工蓄水,且防裂效果达到预期目标.

[1]吴 旭.龙滩水电站大坝工程碾压混凝土快速施工技术[J].工程机械与维修,2008(3):109-113.

[2]戴会超,张超然.三峡工程大坝混凝土快速施工新技术[J].水利学报,2002(10):91-95.

[3]强 晟,朱岳明,钟谷良,等.混凝土坝厚层短歇的快速浇筑方法及应用[J].三峡大学学报:自然科学版,2010,32(4):38-41.

[4]朱伯芳.大体积混凝土温度应力与温度控制[M].北京:中国电力出版社,1998.

[5]马跃峰,朱岳明,曹为民,等.闸墩内部水管冷却和表面保温措施的抗裂作用研究[J].水利学报,2006,37(8):963-968.

[6]刘有志,朱岳明,吴新立,等.水管冷却在墩墙混凝土结构中的应用[J].河海大学学报:自然科学版,2005,33(6):654-657.

[7]朱岳明,徐之青,贺金仁,等.混凝土水管冷却温度场的计算方法[J].长江科学院院报,2003,20(2):19-22.

[8]Liu Minzhi,Qiang Sheng,Wang Binglei,et al.Study on Crack Prevention for Concrete Rapid Construction[J].Advanced Materials Research,2011,291-294:1149-1153.

[9]曹为民,吴 健,闪 黎.水闸闸墩温度场及应力场仿真分析[J].河海大学学报,2002,30(5):48-52.

[10]王振红,朱岳明,李 飞,等.墩墙混凝土结构施工期温控防裂[J].辽宁工程技术大学学报:自然科学版,2008,27(2):227-229.