基于PLC控制的两双桥吊驱动器节能控制方式改造

2012-08-02苏本知

苏本知

(青岛港湾职业技术学院,青岛266404)

集装箱岸桥是集装箱装卸船的专用起重机,布置于集装箱码头前沿,主要包括起升机构、大车机构、小车机构和俯仰机构,并配有专用集装箱吊具和减摇装置。与其他的货物装卸相比,在装卸作业时,集装箱无论是对精度还是速度的要求都要高,这就要求集装箱岸桥在电气传动控制及调速性能等方面的要求比一般港口起重机要高,以保证在集装箱作业时快速、平稳、可靠。

近年来,由于变频技术的飞跃发展与日趋成熟,特别是矢量控制技术和直接转矩控制技术的应用,使变频技术以其宽广的调速范围、较高的稳速精度、快速的动态响应以及能在四象限作可逆运行的性能位居交流传动之首[1]。本文研究的某集装箱桥吊电控系统,采用西门子可编程逻辑控制器(Programmable Logic Controller,PLC)和驱动器,为双起升、双小车结构(以下简称两双桥吊),相比于其他型号的桥吊,存在着能耗较大的问题。通过与节能效果较好的ABB(瑞典的阿西亚公司与瑞士的布朗勃法瑞公司,ASEA &BBC Brown Boven)电控系统桥吊对比,发现两种桥吊驱动器控制存在差异,并进行了改造,实现了节能降耗的目的[2]。

1 原因分析

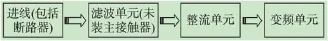

每台两双桥吊的驱动器由2套主起升/大车机构、2套门架起升机构、1套主小车/俯仰机构、1套门架小车机构组成,共6套驱动器。每一套机构包括进线、滤波、整流、变频4个部分。ABB电控系统的桥吊驱动器进线处安装有主接触器,断开控制电源后,可以通过断开主接触器直接切断驱动器的供电,杜绝驱动器滤波和整流单元空转耗能,而西门子两双桥吊未安装主接触器,故造成驱动器空转耗能较高[3]。如图1所示。

图1 西门子驱动器简略示意图

驱动器进线单元未安装主接触器,停止控制电源后,只是切断了变频单元,而驱动器内部滤波、整流单元处于工作状态,消耗了大量的电能并转换为热能,同时,相应地冷却风机也一直处于工作状态,使能耗加大,这是造成能耗高的主要原因[4]。

2 改造方案

通过切断断路器,并修改相应控制程序,实现主司机室、门架司机室分开控制相应机构驱动器。当门架不动时,可以停止门架起升和门架小车驱动器的运行,以实现主小车装卸船时能耗的减少;在桥吊不装卸船时,可以停止对主起升和主小车驱动器供电,实现节能。材料方面,每台桥吊需增加7个继电器及50~60 m线缆,其他材料利用车上的备用器件。改造方案中,通过PLC程序的灵活运用,修改了使用程序的内部中间变量,减少了外部继电器的用量,降低了材料消耗。

3 具体实施

3.1 硬件准备

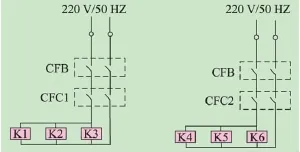

(1)查找主司机室和门架司机室模块备用点,查找控制柜备用按钮,增加风机继电器和风机控制继电器,如图2~4所示。

(2)利用备用的PLC输出点和中间继电器,进行外部电气线路设计,外部接线原理图如图5~6所示。

图2 备用按钮

图3 增加的风机接触器

图4 增加的风机控制继电器

图5 PLC外部接线

图6 外部电气线路

3.2 程序改编

(1)改造前的驱动器控制程序

改造前的驱动器合程序如图7所示。在电气房按下“驱动器合”按钮,由驱动器控制所有的继电器接通。

图7 改造前驱动器合程序图

改造前的驱动器断程序如图8所示。在电气房按下“驱动器断”按钮,将关断全部驱动器。

图8 改造前驱动器断程序图

由于驱动器只能在电气房控制,司机室无法操作驱动器的通断,无法实现节能。

(2)改造后的驱动器控制程序

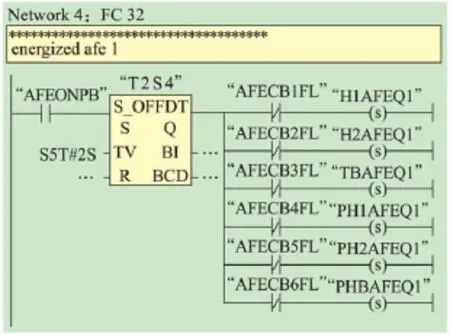

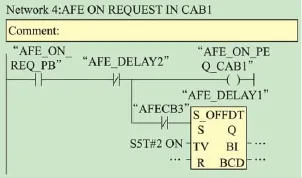

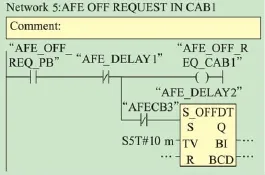

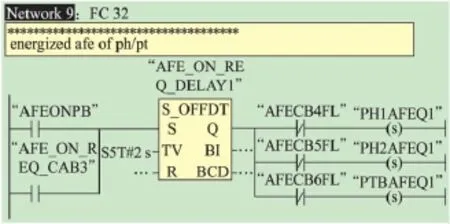

图9为改造后的主司机室驱动器合程序;图10为改造后的主司机室驱动器断程序。送上驱动器,20 min内不准停;切断驱动器后,10 min内不准连送;实现了连锁,控制驱动器的通断间隔时间。

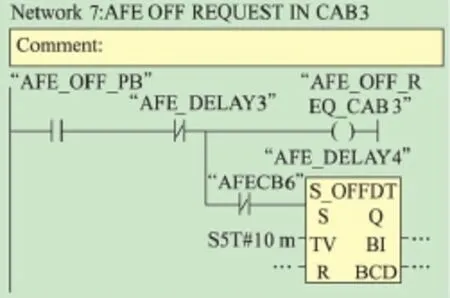

图11为改造后的门架司机室驱动器合程序;图12为改造后的门架司机室驱动器断程序。驱动器运行后,20 min内不准停;切断驱动器后,10 min内不准再运行;实现连锁,控制驱动器的通断间隔时间。

图9 改造后主司机室驱动器合程序

图10 改造后主司机室驱动器断程序

图11 改造后门架司机室驱动器合程序

图12 改造后门架司机室驱动器断程序

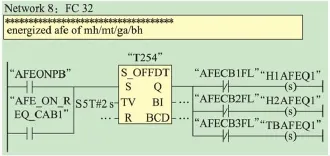

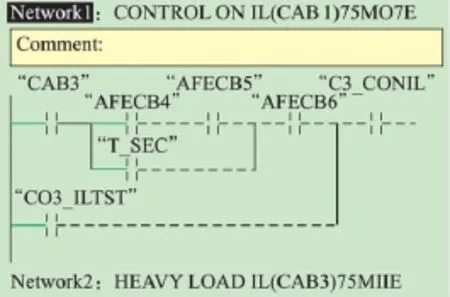

图13为改造后的主司机室控制的主起升1、主起升2和主小车驱动器闭合程序。

图13 主司机室控制的主起升1、主起升2和主小车驱动器程序

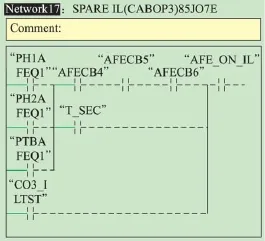

图14为改造后的门架司机室控制的门架起升1、门架起升2和门架小车驱动器闭合程序。

图14 门架司机室控制的门架起升1、门架起升2和门架小车驱动器程序

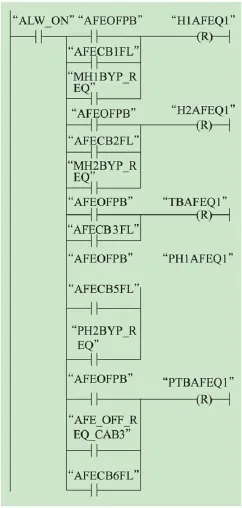

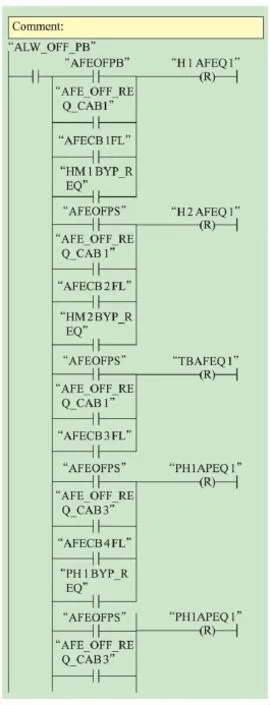

图15为改造后的驱动器断控制程序。

图15 驱动器断控制程序

上述程序增加了主司机室和门架司机室的“驱动器合”、“驱动器断”按钮,并在程序上进行修改,实现主司机室“驱动器合”、“驱动器断”按钮通断主起升、主小车驱动器;实现门架司机室“驱动器合”、“驱动器断”按钮通断门架起升、门架小车驱动器。这样,在电气房就可以实现完全控制所有的驱动器。

在司机室可合、断驱动器电源,程序中设计了部分联锁,防止司机误动作。包括:① 若驱动器主电源不接通,则控制电不能接通;② 若合上驱动器,则20 min内不能停驱动器;③ 若断开驱动器,则10 min内不能再接通驱动器。

图14为门架司机室控制合指示和驱动器控制状态联锁程序[5]。

图16 门架司机室控制合指示和驱动器控制状态联锁程序

图17为门架司机室“驱动器合”带灯指示按钮程序。

图17 门架司机室“驱动器合”带灯指示按钮程序

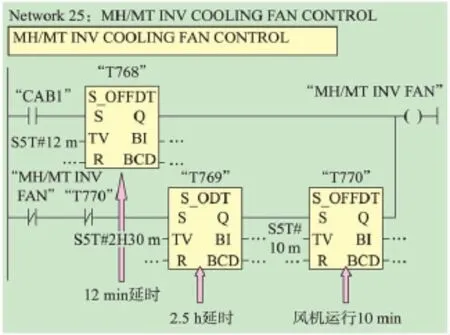

图18为风机延时断开程序。断开控制电源后驱动器风机再工作12 min,充分散热,保护电子元件(见图17中T768)。在天气潮湿和高温季节,若不工作,则增加一段程序,使风机每2.5 h接通一次(见图17中T769),10 min后再断开(见图17中T770),这样可有效除湿和降温,最大限度地保护电器元件。

图18 风机延时断开程序

4 结 语

本文修改了某集装箱桥吊电控系统中驱动器的控制程序。通过切断断路器,实现主司机室、门架司机室分开控制相应机构驱动器。门架不动时,可以停止门架起升和门架小车驱动器的运行。在桥吊不装卸时,停止对主起升和主小车驱动器的供电。经过一段时间的使用,节能效果非常显著。单就电气房内环境温度而言,就发生了很大变化。通常,电气房内空调温度设置在22℃。未改造前,只用主小车作业时,电气房内门架驱动器附近温度可达33℃,盛夏时节甚至达到40℃;改造后,停止门架驱动器电源,门架驱动器附近温度维持在空调设置温度。说明改造消除了驱动器的空转能耗,改造是成功的。同时,也降低了空调压缩机的运转频率,实现了节能。在电气房,当维修人员需要检修驱动器时,还可以实现控制全部驱动器的通断。

[1] 葛学民.电机与拖动[M].济南:山东科学技术出版社,2009:252-254.

[2] 赵婉莹.集装箱装卸桥yaskawa电控系统分析研究与远程监控技术[D].上海:上海海运学院,2000:23.

[3] 葛建民.港口电气控制[M].南京:南京大学出版社,2009:114-136.

[4] 陶 权.变频器应用技术[M].广州:华南理工大学出版社,2007:8-12.

[5] 陈瑞阳.西门子工业自动化项目设计实践[M].北京:机械工业出版社,2009:59-61.