基于RFID技术的生产过程管理系统研究

2012-08-01盛步云王雨群

盛步云,王雨群,王 静

(1.武汉理工大学机电工程学院,湖北 武汉 430070;2.徐州空军学院航空兵军交运输指挥系,江苏 徐州 221002)

射频识别[1](radio frequency identification,RFID)是一种非接触式的自动识别技术,射频识别系统一般由电子标签、读写器和数据管理系统3个部分组成。RFID系统的基本工作原理是利用射频信号和空间耦合传输特性,实现电子标签与读写器之间的能量传递和数据交换,从而实现对物体的自动识别。RFID技术具有精度高、环境适应能力强、抗干扰强等许多优点,已被广泛应用于工业自动化、商业自动化等众多领域[2-4]。

随着市场竞争的日益激烈,顾客的需求越来越个性化、多样化,越来越多的制造企业逐渐向面向订单的生产方式转变,企业根据客户的订单组织生产,进行设计、采购、制造和交付等工作[5-6]。在面向订单生产的方式下,如何保证订单按时按质按量交货,成为企业管理中的重点。这就要求企业在对企业资源进行信息化管理的同时,加强对生产制造过程的管理。

将RFID技术应用于生产过程管理系统设计中,自动采集生产过程数据信息,可提升生产过程管理与控制水平,便于企业管理层实时、动态地了解生产现场的情况,从整体上掌握所有订单的执行进度,从而为企业做出正确的决策。

1 系统需求分析

离散制造业的生产具有不连续性,且产品结构复杂,工艺流程复杂,自动化程度低,使得离散制造业的生产过程管理比较复杂。近年来,很多企业纷纷引入了企业资源计划(enterprise resource plan,ERP)和车间自动化系统(shop floor control,SFC),但由于企业生产过程复杂多变,如出现质量问题而造成待机、物料短缺等,使得ERP系统无法对生产过程进行实时监控,导致ERP系统与车间控制层之间存在一定的信息断层[7]。

在离散型制造车间的整个生产活动中,涉及到原材料采购、生产计划的制定、生产制造、物料运输和质量检验等活动,大多数中小企业主要以手工记录为主,因此车间管理层无法获取生产过程的实时信息,对生产过程进行有效监控[8]。通过分析可知,在车间生产过程中主要存在以下问题:

(1)物料配送不及时。由于半成品分布在各个车间的各个工位,物料配送人员很难及时地掌握各个工序的完成情况,导致延迟搬运,从而延长了产品的生产周期。

(2)在制品管理困难。中小企业中,按订单的生产方式,具有多品种小批量的特点,从而导致在制品种类较多,且车间采用机群式布置,零件的工艺路线多种多样,企业无法及时了解在制品分布情况,从而增加了在制品的管理难度。

(3)订单跟踪困难。由于生产过程中存在较多不可预测的因素,如物料短缺、设备故障、生产计划变更和质量问题等,使生产断断续续,影响零件的加工进度,导致订单不能按计划执行。而生产现场缺乏实时有效的信息采集和处理系统,企业管理层无法从整体上掌握订单的执行进度,不能对订单有效地跟踪,经常出现延迟交货的现象。

(4)信息实时性差,准确率低。车间主要以手工记录为主,企业管理人员如果想了解现场情况,需收集这些纸质档信息,进行统计分析,企业管理人员无法对生产过程进行实时跟踪与监控;统计分析纸质档信息所获取的信息,具有一定的滞后性,信息实时性大大降低,而且手工记录的数据容易出错,准确性不高。

针对这些问题,企业急需建立车间生产过程管理信息系统,管理和控制企业生产现场的情况,并且利用RFID技术,实时采集生产过程中的数据信息,并对关键数据进行处理,对生产过程中的在制品和关键零部件进行实时跟踪[9],从而实现对整个订单执行进度的跟踪与控制,从整体上提高企业的生产管理和质量控制水平。

2 RFID解决方案

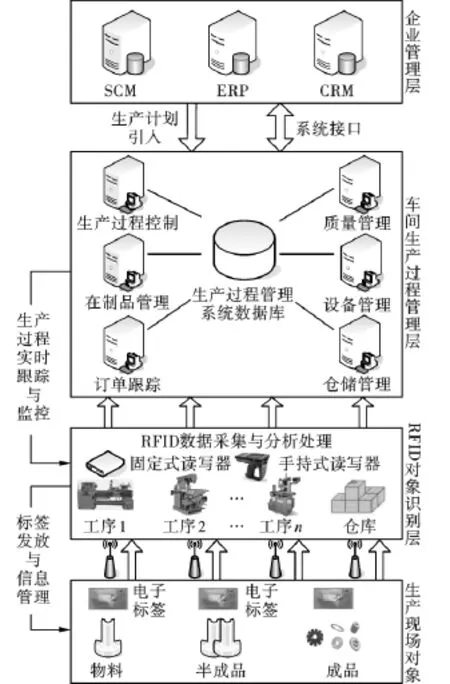

笔者提出的基于射频识别技术的生产过程管理系统解决方案如图1所示。其基本思想是:在企业范围内,通过绑定原材料与电子标签,实现对在制品、成品的生产跟踪与控制,并将生产现场的实时信息反馈给企业管理层,从而解决ERP系统与SFC系统之间的信息断层问题。

该方案由生产现场对象、RFID对象识别层、车间生产过程管理层和企业管理层4个部分组成。

(1)生产现场对象主要是指原材料、在制品等,首先对电子标签进行初始化设置,给这些对象贴上相应的电子标签,为生产过程中的数据采集做准备。

(2)RFID对象识别层主要负责信息的采集、处理、存储和上传。当贴有电子标签的对象进入读写器工作区域时,读写器自动采集标签上的数据,对数据进行处理后保存到系统数据库[10]。

(3)车间生产过程管理层利用RFID采集到的数据,实现在制品的生产过程控制与跟踪,质量管理等功能。

(4)企业管理层是企业信息化管理的重要组成部分,它依靠生产过程管理层提供的车间生产的实时信息,指导生产,并提供合理的生产计划制定、生产过程可视化等工具[11]。

3 系统功能模块设计

图1 基于RFID技术的生产过程管理解决方案

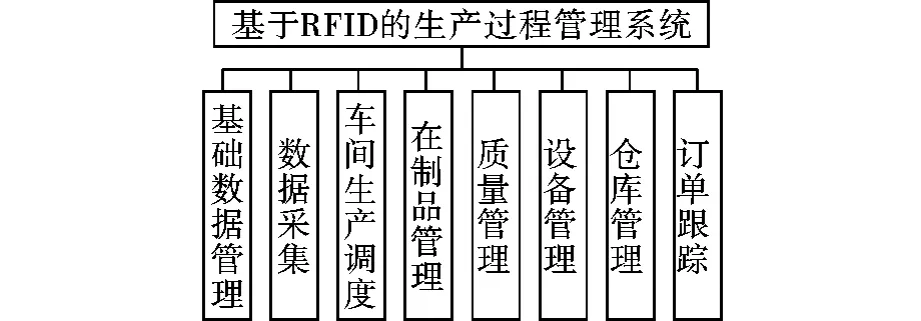

企业信息化的设计原则是“应用为先,适用就是最好”,在参照制造执行系统(manufacturing execution systems,MES)标准的前提下,不照搬MESA中MES的标准功能模块,针对企业的生产管理现状,设计出基于RFID技术的生产过程管理系统功能模型,如图2所示。

图2 生产过程管理系统功能模型

笔者主要对基础数据管理、数据采集、在制品管理和订单跟踪这几个模块进行了详细设计。

(1)基础数据管理模块主要对生产过程管理系统的基础数据进行管理和维护,将所有产品、工艺、物料和设备的编码等信息转化为可理解的有实际意义的表述,包含对工艺、物料、设备和人员等详细的定义、编码和描述。

(2)数据采集模块主要是收集生产现场每种生产要素的过程信息,包括生产过程数据、产品质量检验数据、设备运行状态数据和故障数据等。

(3)在制品管理模块主要是对整个生产过程进行物流层面上的跟踪与监控,包括对生产现场在制品状况的跟踪查询,监控当前各车间、各工位的在制品数量等。

(4)订单跟踪模块是通过RFID技术实现对各订单每种产品从原材料到最终成品生产过程的全面跟踪,从而从整体上跟踪整个订单的执行情况。

4 系统实现和应用

基于RFID技术的生产过程管理系统的重点是应用RFID技术对在制品和订单的生产加工过程进行跟踪与控制。由于生产环境的特殊性,采用固定式读写器与移动式读写器相结合的方式,对工序加工过程的数据和质量检验的数据进行采集,采集的数据主要包括每道工序的工序号、工序名称、设备名称、操作员、开始加工时间、结束加工时间、零件总数量和合格数量等。

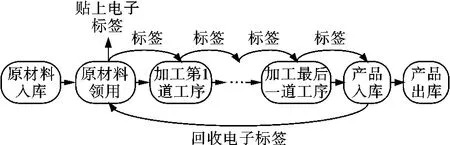

从系统实施的角度来说,RFID系统的应用可分为开环应用和闭环应用。笔者所采用的是闭环应用,主要是在企业内部使用,实现信息的传递。从原材料领用到成品包装入库,利用RFID技术实现实时的数据采集,产品入库后,将电子标签送回标签下发点,重新写入新零件信息,从而实现循环利用。RFID系统闭环应用示意图如图3所示。

图3 RFID系统闭环应用示意图

在进行RFID数据采集之前,需要设置一些基础信息,如读写器与标签的初始化设置、读写器的应用配置,以及电子标签与零件ID关联。只有通过这些基础信息和生产实际,才能实现无人工干预的自动数据采集。

读写器与标签的初始化设置主要是建立读写器资源库,定义读写器与标签的基本信息,包括读写器ID、读写器类别和标签类别等参数。读写器分为固定式和手持式,笔者采用两者相结合的方式。从功能上分,标签可分为只读标签、一次性写入标签和重复写入标签,由于采用RFID闭环应用系统,因此采用重复写入标签。

读写器应用配置是通过建立数据表实现读写器与机床的关联,为每个读写器设定一个唯一标示该读写器的编号,并将该编号与机床编号实现一对一的关联。在生产过程中,系统通过获取读写器的编号可自动查询出相应的机床号,便能确定工件所在的加工工序。

利用RFID技术实现数据采集与处理,首先要实现电子标签与零件的关联。根据企业的编码规则为RFID标签进行编码,并将标签编码与零件ID进行绑定,由于标签编码具有唯一性,因此能关联到每批零件。这样,当电子标签进入读写器区域,读写器扫描电子标签,读取标签的编码信息,并根据标签编码,从相应的数据表中查询到该零件的详细信息。

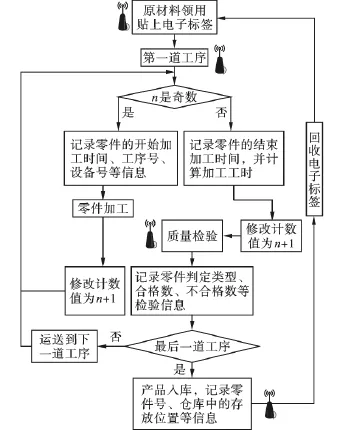

生产过程管理系统的数据采集主要包括原材料数据采集、车间数据采集和成品仓库数据采集。笔者设计的系统数据采集流程如图4所示。

图4 生产过程数据采集流程

原材料采购入库时,便可建立起RFID电子标签与物料之间的关联,材料领用时,为每种物料贴上相应的RFID电子标签,扫描电子标签,原材料领用信息便可记录在材料领用单上。

当原材料开始进行第一道工序加工时,操作员扫描电子标签,读写器首先获取电子标签的计数值n,并自动判断n的奇偶性。如果n是奇数,表明该批零件在这台设备上是开始加工,则自动记录下系统当前时间(即为该批零件开始加工时间)、零件号、工序号、设备号和操作员号等信息,并保存到数据库中;如果n是偶数,表明该批零件在该台设备上是加工结束,此时自动根据电子标签编码从数据库中查询到所对应的零件号,根据零件号和工序号查询到该批零件该道工序的加工信息,并将系统当前时间作为该批零件该道工序的完工时间添加到相应记录中,系统根据开始加工时间和结束加工时间自动计算出生产工时,保存到数据库中,从而形成该批零件该道工序的一条完整的加工记录,最后,将电子标签的计数值加1,再写入电子标签,后道工序的数据采集方式同第一道工序。进行质量检验时,将检验信息写入电子标签,读写器扫描电子标签,根据读取到的判定信息决定将在制品送往何处。

当所有工序加工完成入库时,仓库管理员扫描电子标签,记录下零件号、仓库存放位置和入库时间等信息,回收电子标签,送到原材料仓库,进行循环利用。

系统采集到生产加工数据信息后,企业管理人员可以通过在制品管理模块跟踪在制品的加工过程,监控在制品当前所在的车间、所处的工位,以及所处的状态等信息,通过订单跟踪模块,可以从整体上掌握每个订单下每批零件的加工进度,从而控制生产过程。

目前,系统已成功应用于上海市某企业的机加工车间,该系统的实施,使企业能够实时地、准确地掌握车间的生产状态,对生产现场出现的异常做出及时处理,提高了企业的生产效率和质量管理水平。

5 结论

通过对离散型制造业生产特点和生产管理现状的分析,提出了基于RFID技术的生产过程管理系统体系结构,建立了系统各个功能模块,并对几个关键的功能模块进行了详细的设计与实现,通过企业实际应用,取得了良好的效果。系统实施形成的软硬件成果及经验,在离散制造业中具有一定的推广应用价值,为我国RFID技术在生产车间的应用起到了积极的示范作用。

[1] 董丽华.RFID技术与应用[M].北京:电子工业出版社,2008:26-27.

[2] HUANG G Q,ZHANG Y F.RFID -based wireless manufacturing for real-time management of job shop WIP inventories[J].Adv Manuf Technol,2007,24(45):5789-5809.

[3] 廖燕.基于RFID的供应链管理信息系统集成[J].武汉理工大学学报:信息与管理工程版,2010,32(4):606-609.

[4] HUANG G Q,ZHANG Y F.RFID enabled real- time wireless manufacturing for adaptive assembly planning and control[J].Intell Manuf,2008(19):701 - 713.

[5] 张云飞,赵杨洋,徐竹田.面向按订单生产的工作流系统设计与应用[J].机械设计与研究,2010,26(2):75-78.

[6] 朱丽芬,黄有方,陈淮莉.基于订单生产的供应链模式[J].物流工程与管理,2009,31(3):58 -60.

[7] 陈蔚芳,彭昱,史建新.基于条码技术的在制品生产过程管理[J].中国机械工程,2006,17(13):1384 -1387.

[8] 陈晓明,唐任仲,王正肖.面向离散制造的订单跟踪管理系统研究[J].轻工机械,2010,28(3):111 -115.

[9] 王琦峰.面向离散制造业的制造执行系统研究[J].成组技术与生产现代化,2008,25(1):9-11.

[10] THIESSE F,FLEISCH E,DIERKES M.Lottrack:RFID-based process control in the semiconductor industry[J].IEEE Pervasive Computing,2006(5):47 -53.

[11] 马连博,胡琨元.面向离散制造业的过程监控管理系统设计与实现[J].小型微型计算机系统,2010(2):377-380.