顶管施工引起地表变形规律的分析

2012-07-30曹浩

曹 浩

(长沙理工大学交通运输学院,湖南长沙 410075)

1 概述

近年来,城市顶管隧道广泛应用于市政工程,顶管法作为一种不开槽施工方法,其最大的优势在于采用不开挖的暗挖方式,从而避免了作业对地面建筑物或构筑物的直接影响、施工对交通和人流的影响以及大开大挖对隧道附近的建筑设施和风景区的破坏。但是,顶管施工不可避免地会对地层产生扰动,在浅埋隧道中,这种扰动尤其明显。若这种地层移动与地面沉降过大,会严重危及邻近建(构)筑物基础、邻近建(构)筑物、路面和地下管线的安全,从而引发一系列的环境岩土问题[1-3]。

从已有的文献看,国内外学者提出了许多关于顶管施工与隧洞开挖引起地层移动的研究方法,主要可分为两种:经验估算研究方法与数值模拟研究方法。经验估算法得到的数据仅限于地表面处的位移,很难满足实际需要,因而在应用上具有很大的局限性。有限元法不仅能充分地反映土体性质的影响,而且还可以考虑地层损失,对顶管施工引起的地表变形进行分析。

2 工程概况及施工过程简介

10 m,是益阳市的一条重要交通通道。该工程北至资江边西流湾电排,管径为2.6 m。沿途横穿长益路,纵穿建设路,全长391.7 m。采用钢筋砼管长距离顶管施工。根据工程需要共设顶管工作井1个,顶管接收井1个,秀峰湖围堰1个。管道外径为3 120 mm,内径为 2 600 mm,管道长度为 2.5 m/节,管道轴线埋深为 6.46 m,覆土厚度为 4.90 m。管道采用手掘式顶管工具管施工。

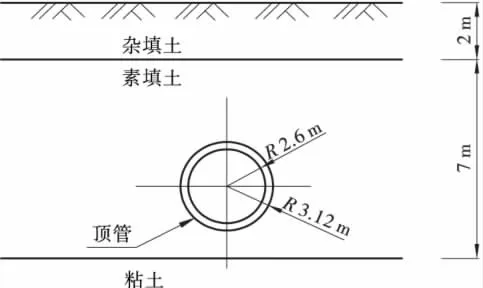

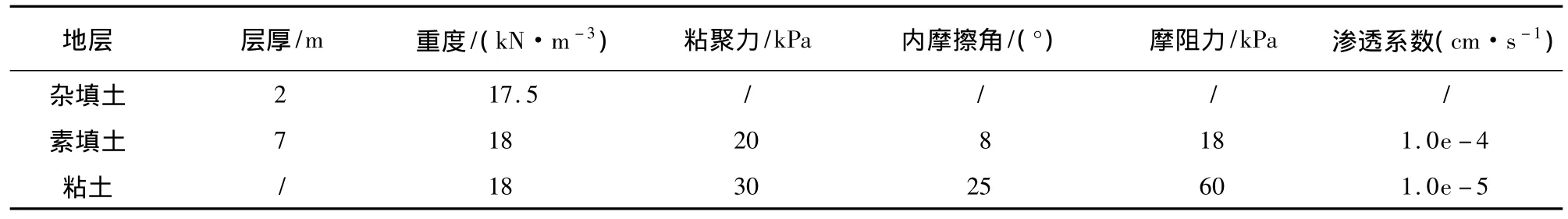

根据益阳市建筑设计院提供的益阳市建筑路秀峰水系改造顶管工程地质勘察报告(详勘),顶管施工区段内地表向下15 m深度范围内的地层可以分为3个大层,管道穿越素填土1层,管道所处位置及各土层分布如图1所示,各地层计算参数如表1所示。顶管施工现场如图2~图4所示。

图1 顶管施工断面图

益阳市建筑路秀峰水系改造工程,采用顶管法施工。建筑路位于益阳市北部,北接滨江路,南连长益路,西临319国道和益阳市汽车南站,建筑路西侧有秀峰建材市场和益阳市建筑装饰公司,东侧有东方红宾馆和市交通局等。建筑路长约400 m,宽约

3 地面变形机理分析

顶管推进过程中产生的地面变形(沉降或隆起)的根本原因是顶管施工对周围土体的扰动。顶管推进过程中产生的地面变形由以下5个部分组成,见图5所示。

表1 地层计算参数表

图2 顶管工作井

图3 工作面

图4 顶管施工出土

图5 地表变形的一般规律

3.1 工具管到达前的地面变形

工具管离该断面比较远时,由于工具管的振动、切削和搅拌,工具管前方土体中的孔隙水和空气被挤出,土体颗粒出现较小程度的移动,土体被压缩,地表产生较小的沉降;随着工具管的靠近,前方土体不但受工具管的扰动更受后面千斤顶的挤压。这种情况下前方土体就会出现一定程度的隆起;试验证明:工具管离开挖面的距离越近,该断面土体隆起越快、越大。

3.2 工具管到达时的地表变形

当工具管距离该断面很近时,工具管正前方的土体受到后方千斤顶的挤压、切削、刀盘的切削剪切应力以及振动荷载的作用,应力状态十分复杂;刀盘的切削引起正前方断面土体水平应力减少,而后方千斤顶的顶推又使水平应力增加;这种情况下:如果水平应力的减少与水平应力的增加大致相等,那么前方正面土体就会处于稳定状态;如果水平应力的减少小于水平应力的增加,那么前方正面土体就会隆起,如果水平应力的减少大于水平应力的增加,那么前方土体就会向工具管移动,引起前方正面土体沉陷。因此,此部分地层位移与工具管的正面压力有关[4]。

3.3 工具管通过时的地表变形

当工具管通过时,工具管外壳与周围土层发生剪切现象,形成剪切滑动面。剪切滑动面周围的土层出现剪切应力,此剪切应力引起地表的移动。试验证明:千斤顶顶推速度越快,剪切应力就越大,土体位移也越大。因此,此部分地层位移与千斤顶顶推速度有关。

3.4 工具管通过后的地表变形

当工具管通过后,由于工具管直径略大于后续管道直径约2~5 cm,故当工具管通过后,管道周围土体向管道移动,以弥补管道与周围土体之间的孔隙,从而引起土体的移动。为了减少土体的移动、保持土层的稳定以及减少顶进过程中的摩阻力,我们在施工过程中必须及时地向管道外壁注入润滑浆,并保持一定的注浆压力。因此,此部分地层位移与注浆量、注浆方式和注浆方法有关。

3.5 受扰动土体再固结引起的地面变形

试验证明:顶管施工结束后有很长一段时间的工后沉降,它约占土体总沉降的5% ~30%;工后位移量与瞬时位移量成很好正相关关系,顶管施工瞬时位移量大,工后位移量也会大,反之也成立。因此,工后位移虽然不可避免,但我们可以通过减少施工瞬时位移来减少工后位移。而且,在实际施工中要通过工后位移的数值大小来决定是否对周围建筑物或临近地下管道采取保护措施[5]。

4 顶管施工对地表变形影响的数值模拟及与监测数据的对比分析

4.1 基本假定

1)土体为均匀的各向同性弹性体,根据工程实际情况中土体的物理性质不同,将土体分为3层,各层材料参数和层厚见表1。

2)管线为等直径、等壁厚,且不考虑管道接头的影响,管道材料为各向同性的线弹性体。

3)土体在自重作用下产生的应力和应变在开挖前己经完成;数值计算所产生的变形为施工过程中的变形。

4)在顶进过程中不考虑土体变形的时间效应,只考虑顶进过程中空间距离的变化。

5)工具管的正面附加推力近似为圆形均布荷载,并将其作用在推进面前方的土体上,根据设计和现场实际情况,取正面推进力为0.6 MPa。

6)管道与周围土体紧密接触,即在变形过程中,管与土不产生相对滑动或脱离。

7)由于顶管机头的刚度和衬砌远大于土体刚度以及弹性体位移连续性的要求,不考虑实际的顶管机头,而以力、位移和边界条件来模拟。

8)顶管注浆压力以均布切向荷载的形式作用在四周的土体上,取为0.15 MPa。

4.2 三维有限元模型的建立

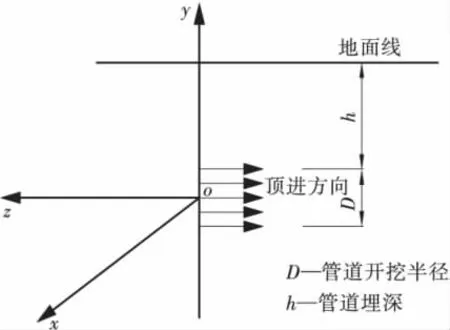

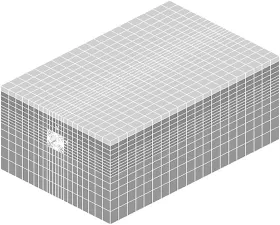

本文根据益阳建筑路顶管施工的实际情况,模型范围取值为:x方向取26 m(沿x轴正向和负向各取13 m),y方向取 19.535 m,z方向取 40 m,顶管顶进方向见图2。为合理利用资源,对于顶管的三维有限元网格划分采取关键部位网格加密,关键部分以外网格稀疏化的方法。土体采用三维8节点等参数单元,土体、浆体和管道均采用Solid45单元[6],物理力学参数根据工程概况实际情况选取,网格采用自由划分,单元数为10 920个,节点数为12 141个,有限元模型如图6~图8所示。有限元的计算边界条件为:地表为自由面;平面x=-13和x=13限制其x方向的位移,底面y=-13处限制其y方向的位移,平面z=0和z=-40限制其z方向的位移。土体开挖断面直径为3.270 m,管道外径为3.070 m,管道内径为2.600 m,管道埋深h为4.9 m,注浆层厚度为 0.1 m。

图6 顶管顶进坐标示意图

图7 模型网格图

图8 施加约束条件的模型图

4.3 现场监测点的布置与地表变形曲线

观测点变形随时间变化和地表沉降观测点平面位置见图9~图12。

图9 地表沉降观测点平面位置图(单位:m)

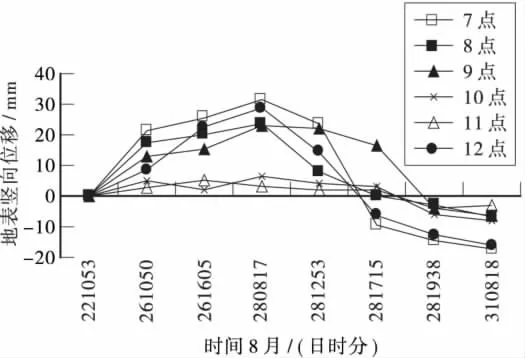

图10 1#~5#点地表沉降变化曲线

图11 7#~12#点地表沉降变化曲线

图12 13#~18#点地表沉降变化曲线

4.4 计算模拟结果与实测数据对比分析

这里选取开挖至z=-6 m处的计算结果与实测结果进行分析。

4.4.1 地表竖向位移沿顶进方向的变化规律

为了解在顶进荷载作用下地表土体的位移变化规律,分别在地表(y=6.535 m)处分别选取:x=0.0 m,1.33 m,2.0 m,3.99 m,6.4 m 处为研究对象,得到的结果如图13所示。从图13可以得出地表隆起值沿顶进方向的变化规律:在靠近推进面一定范围内,地表隆起迅速增加并达到峰值,随后逐渐下降,随着离推进中心线的距离越远,地表隆起值的增加及衰减速率都有所下降。地面隆起时最大值并不是出现在轴线的正上方,而是在推进面前方2.0 m(约1.0D)左右处。在推进面的后方,由于反对称性,地表产生沉降,其变化规律与推进面前方地表隆起的变化规律相似,但是产生的沉降比推进面前方最大隆起值要大,主要原因是开挖面距离工作井比较近,工作井的土体在工作井施工时受到很大的扰动,并且由于地层损失,引起顶管顶进时沉降值较大,这与实测结果如图9~图12的变化一致,但实测最大隆起值为7点的值为18 mm,计算结果为2 mm,主要原因是计算模型假定土体为各向同性弹性体。

图13 地表竖向位移沿z轴的变化规律

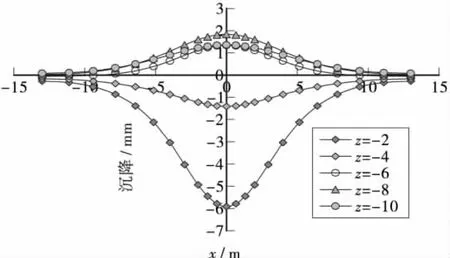

4.4.2 地表竖向位移沿水平方向的变化规律

土体在推进力作用下受到挤压作用,该挤压作用使得顶进轴线上方的土体隆起,左右的土体向两侧挤压。由图14可以得出:沿垂直于管道轴线方向,地表竖向位移在管道轴线方向上最大,表现为地表隆起,向水平方向(即左右两侧)对称递减,正面附加推进力使推进面土体产生明显的“拱”效应,离推进面越近,起“拱”效应越明显,但地面隆起时最大值并不是出现在轴线的正上方,而是在推进面前方2.0 m(约1.0D)左右处。而在推进面的后方,则出现明显的沉降槽,曲线形状与Peck公式计算地面沉降曲线较吻合,且这里沉降槽在z=-2 m处最为明显,主要是由于z=-2 m处距离工作井很近。这里选取了断面3的实测沉降曲线如图15所示,最大沉降值为-18 mm,计算模型为-6.3 mm,这个差别主要由于计算模型的假定引起。“起拱”效应的影响范围在10 m左右以内,相当于2~3倍洞径。图15左右两侧沉降不对称是由于顶管向左侧偏斜引起的。

图14 地表竖向位移沿x轴的变化规律

图15 断面3地表沉降图

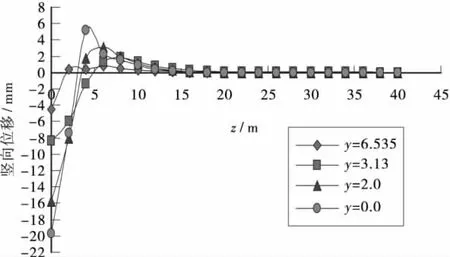

4.4.3 轴线方向竖向位移沿顶进方向的变化规律

竖向位移沿z轴的变化规律见图16。由图16可以得出:不同覆土层厚度的竖向位移不同,在接近管壁处(y=0.0 m)的位移最大,其变化趋势也最明显,沿着y轴方向,竖向位移减小,其衰减的速度不一样,在距离管道轴线越远,衰减的速度越快。地表的位移并不是最大的,主要是由于顶管采用手掘式顶管施工,轴线处和管壁处的土体受到比较大的附加应力而产生大的位移,随着附加应力沿垂直方向在土体中扩散,地表的位移最小。这个变化规律与施工现场的监测变化趋势完全吻合(形状为“弓形”)。此处“弓形”形状很明显,主要是由于选取的节点较多而密集。

图16 竖向位移沿z轴的变化规律(x=0.0)

4.4.4 地表水平位移沿水平方向的变化规律

顶管施工引起的土体变形是三维的,不仅有竖向位移,还有沿推进方向的水平位移。土体在推进力作用下受到挤压作用,左右的土体则向两侧挤压。地表水平位移沿x轴的变化见图17。由图17可以得出:最大的轴向水平位移并不是发生在工具管上方,而是在工具管左右两侧约4 m处,相当于1.5D(D为管道直径)处,这与顶进时轴向附加应力引起的扩散效应是相一致的。离工具管越远轴向水平位移越小,其衰减速度越慢,影响范围要宽。并且最大横向位移沿着管道轴线方向并不是在开挖面,而是在顶进面后方约1.5倍管道直径处。这与现场实测数据吻合。

图17 地表水平位移沿x轴的变化

4.4.5 不同注浆压力作用下的地表变形规律

不同机头压力下的地表变形(此处机头位置在z=-6 m处)见图18。从图18可以得出:机头压力对地表变形产生了重要影响。机头压力越大,地表变形的隆起值越大,其隆起的最高点距机头所在的位置越远。机头压力增大会使机头前方上体的变形增大,影响范围也增大;而对于机头后方的土体,机头压力越大,其沉降也越大,但沉降值小于隆起值。

图18 不同正面推进力作用下的地表变形

5 结论

本文运用ANSYS有限元软件分析了顶管施工引起的土体的运动,探讨了顶管施工引起地表变形的规律,得出地表变形的最主要的影响因素是正面附加推力、工具管和后续管道与土体之间的摩擦力和土体损失。结论如下:

1)顶管施工引起地表变形主要是上述各因素综合作用的结果,在三者共同作用下引起的地表变形不是三者单独作用下引起的地表位移的简单相加,而是要比三者单独作用之和要小,反映了三者对土体作用的藕合性。

2)地表竖向位移沿顶进方向的变化规律:在推进面前方土体隆起,在推进面后方土体发生沉降,最大隆起位置位于工具管前方约1.0D处,且地表最大沉降值要大于最大隆起值。

3)地表竖向位移沿垂直于隧道轴线方向有明显的“拱”效应,影响范围为约2~3倍洞径。

4)地表横向位移最大不是在工具管上方,而是距轴线约1.5D处,且离工具管越近,水平位移越小。

5)正面推进力越大,引起的地表沉降和隆起值越大。

6)由于有限元数值模拟顶管开挖时做了一些基本假定,计算结果与实测数据有些差距,这也是以后需要进一步探讨的问题。

[1]孙 钧.城市工程活动引起土体沉降对环境公害的预测与控制[C].中国土木工程学会第八届年会论文集,1998.

[2]孙 钧.城市工程活动的环境问题(上)[J].地下工程与隧道,1999(3):2-6.

[3]孙 钧,方从启.城市工程活动的环境问题(中)[J].地下工程与隧道,1999(4):7-9.

[4]魏 纲,徐日庆.顶管施工引起的土体扰动理论分析与试验研究[J].岩石力学与工程学报,2004(2):476-482.

[5]Attewell PB,Farmer IW.Ground disturbance caused by shield tunneling stiff fissured overconsolidated clay[M].In press-Engineering Geology,1974.

[6]李 围,叶裕光,刘春山,等.ANSYS土木工程应用实例(第二版)[M].北京:中国水利水电出版社,2005.

[7]魏 纲,徐日庆,魏新江.顶管工程技术[M].北京:化学工业出版社,2011.