初始端面跳动对制动器热-机耦合特性的影响

2012-07-30孟德建张立军余卓平

孟德建,张立军,余卓平

(同济大学 汽车学院,上海201804)

盘式制动器热-机耦合动力学研究对制动器设计开发、制动副摩擦材料研制、抗热疲劳、热衰退、抗磨损、制动抖动研究及制动尖叫研究都具有重要作用[1-4],受到国内外学者的高度关注.制动器热-机耦合研究主要集中在建模方法和瞬态温度特性分析等方面.文献[5-12]提出了二维有限元模型、三维断面有限元模型、非循环对称模型、温度场泛函数学模型及三维瞬态热-结构耦合有限元模型计算制动盘温度.而文献[13-14]提出了三维瞬态热-机耦合分析理论模型和有限元分析模型,详细考察了制动盘温度场、法向应力及热弹性变形的径向分布特性、周向分布特性,通过试验验证了该热-机耦合模型的有效性和准确性.由于制动盘初始端面跳动SRO(Surface run-out)是实际车辆中不可消除的盘面几何特征,且主要具有1阶与2阶的正弦函数特征[15-17],对盘式制动器NVH特性造成了重要影响[18-20],同时文献[3,18-19]在研究汽车热抖动问题的试验中发现,制动盘盘面高温区域的分布与制动盘初始SRO有关.但是,前期制动器热-机耦合的研究中均忽略了盘面初始SRO,其对制动器热-机耦合特性的影响更缺少明确、详细的阐述.

本文在前期研究的基础上,假设制动盘内、外侧盘面具有2阶正弦函数特征的初始SRO,针对内外侧壁厚不等的通风盘式制动器,利用Msc-marc软件建立了瞬态热-机耦合动力学仿真模型.以制动盘温度场、法向应力和热弹性变形的分布特性为评价指标,与无初始SRO的热-机耦合模型相对比,研究制动盘初始SRO对制动器热-机耦合特性的影响.

1 盘式制动器热-机耦合动力学建模

某通风盘式制动器包含36个通风槽,每一周期角为10°,内包含长短散热筋,结构断面图如图1所示,R1至R7表示制动盘盘面的径向位置,H0、H4分别表示制动盘内、外侧盘面,H1至H3表示制动盘法向位置,可见制动盘上、下盘面壁厚不相等,上、下盘环面大小也不相等.

图1 通风制动盘断面示意图Fig.1 Cross-section diagram of ventilated brake disc

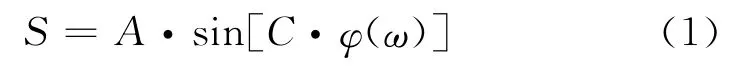

在制动盘与制动块摩擦接触过程中,假设初始SRO被均匀分配到制动盘的内、外侧表面[21],制动盘内、外侧表面SRO函数可以表达为式(1)所示.令Max(SRO)表示制动盘SRO的最大值,用于反映制动盘端面跳动的极限工况,则 Max(SRO)=2A.其中,A表示正弦函数的幅值,C表示正弦函数的阶次且C=2;φ(ω)表示圆周角,是制动转速ω的函数.

利用C语言编写程序,将上述正弦曲线叠加到无初始SRO制动盘有限元模型的盘面,得到具有2阶正弦函数,SRO为2Aμm的制动器有限元模型.根据制动器热-机耦合理论模型和建模方法[13-14],利用Msc-marc软件建立制动器瞬态热-机耦合动力学模型,各参数设置详见文献[13-14].

2 影响分析路线与评价指标

对于特定结构的制动盘,其翘曲方向总是固定不变的[22-23].初始SRO的方向和大小都可能会产生影响,因此需要设计工况逐一考察.一般制动盘初始SRO最大值不超过200μm[17],本文设计了3种初始SRO水平,如表1所示.

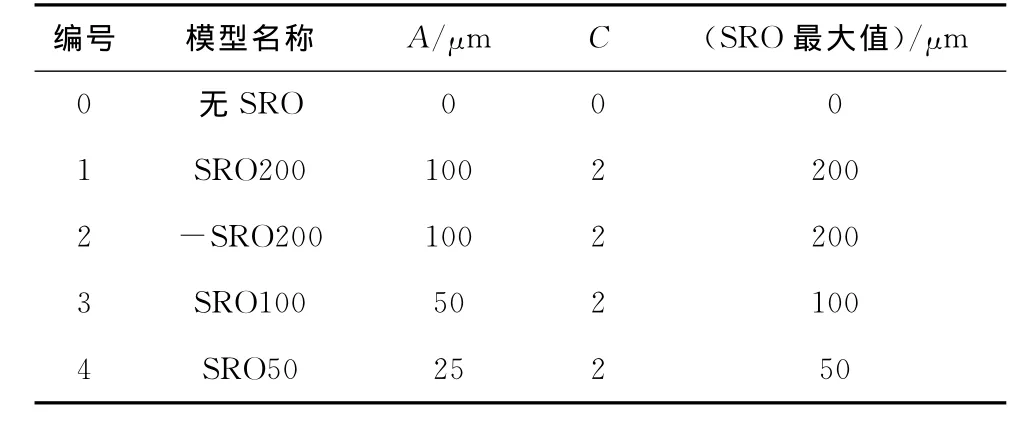

为了便于讨论和分析,考察内侧和外侧盘面温度场、应力场、翘曲及厚度变化的分布情况,以径向分布趋势、周向分布趋势、最大值、径向梯度最大值和周向梯度最大值为评价指标,分析初始SRO对制动器热-机耦合特性的影响.由此得到初始SRO影响分析路线图,如图2所示.

表1 盘面初始SRO工况Tab.1 Conditions of initial brake disc SRO

图2 盘面初始SRO影响分析路线图Fig.2 Analysis route chart of initial brake disc SRO impacts

3 计算结果与对比分析

3.1 初始SRO方向的影响

3.1.1 制动盘温度场分布特性

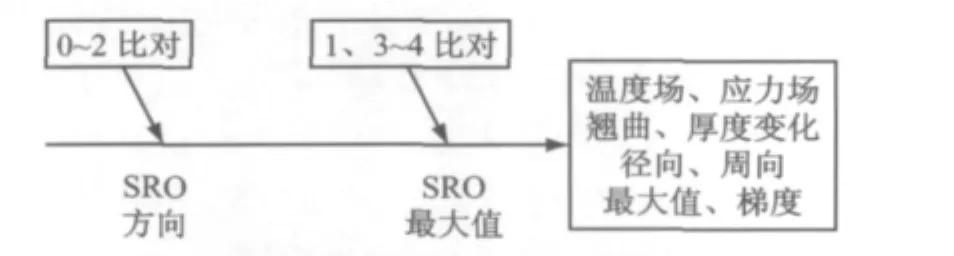

由于盘面温度场分布趋势随时间变化较小,基于编号0、1、2工况,选择4s时刻温度场分布特性(如图3所示)研究SRO及其方向的影响.分析发现:

(1)从径向分布趋势来看,与无SRO时相比,当制动盘存在SRO时,在小半径区域(R1~R4)温度较低,外侧较明显;在大半径区域(R5~R7)温度较高,内侧较明显;考察SRO的方向发现,SRO方向对盘面温度径向分布影响不明显.

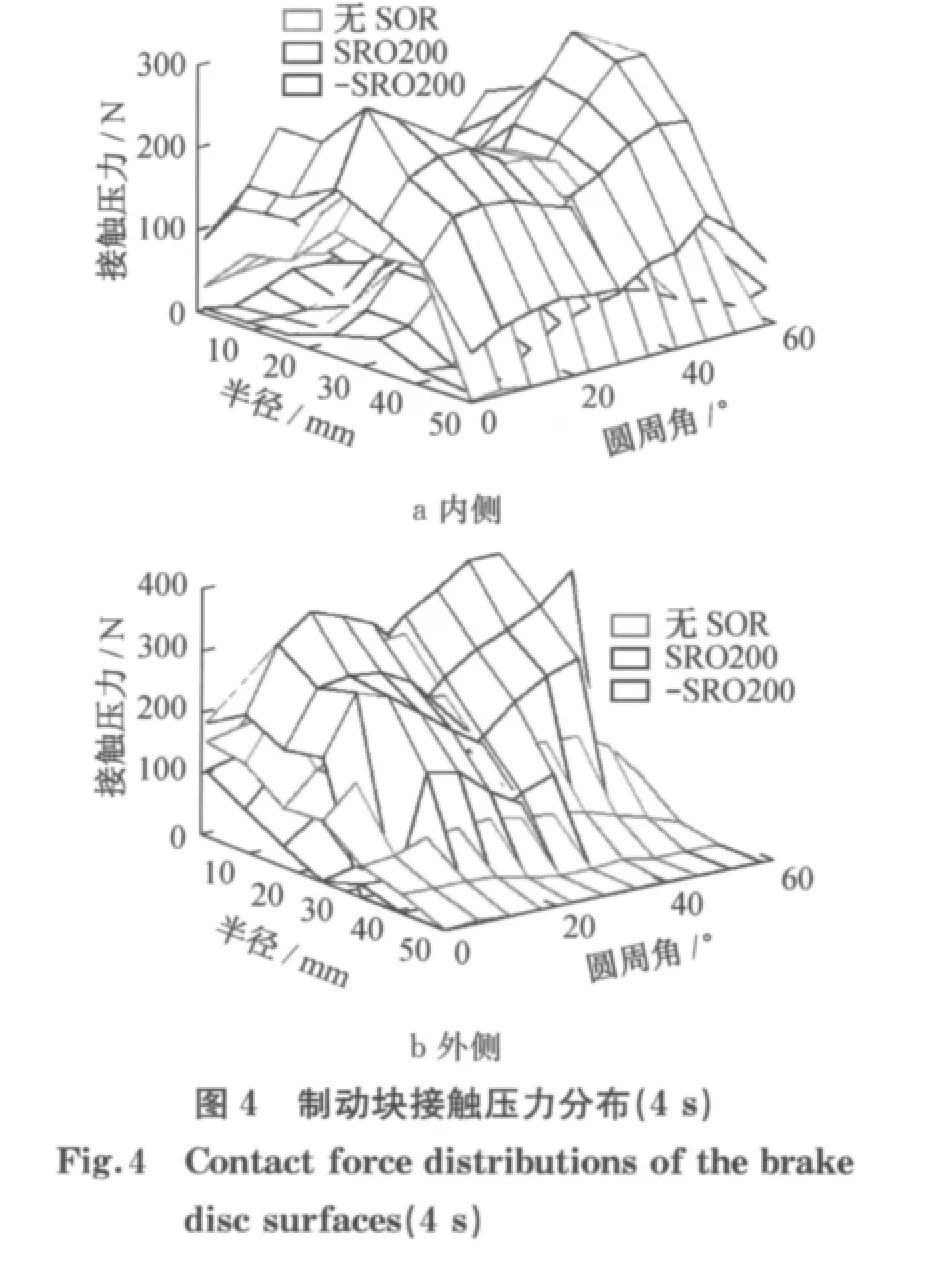

4s时制动盘与制动块接触压力分布如图4所示,由图发现:有SRO时,内侧制动块大半径处的接触压力较大,因而使大半径区域的输入热量增多,导致该区域的温度升高.小半径处的接触压力很不均匀,虽然局部接触压力较高,但是整体接触压力偏低,导致小半径处温度较低.SRO方向相反时,相同径向区域内只是存在周向上的分布区别,因此SRO方向对温度的径向分布影响较小.

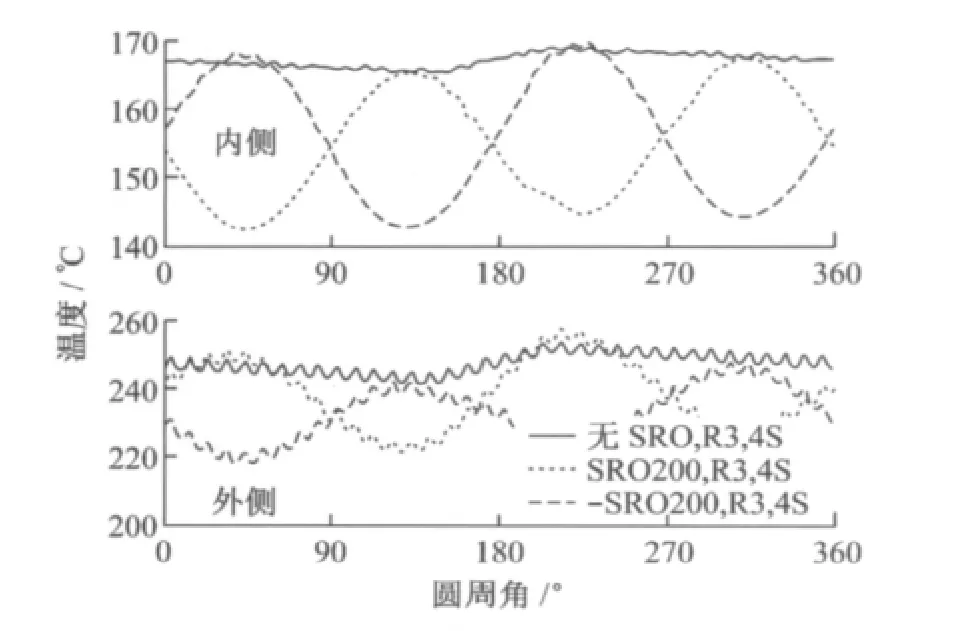

(2)从温度周向分布趋势来看,与无SRO时相比,有SRO时温度在圆周内呈现2阶正弦变化趋势,即圆周内呈现2个相互对称的高温带和低温带.根据图5所示,4s时内、外侧盘面R3圆周温度分布可知,SRO200内侧盘面在90°~180°和270°~360°区域内温度较高,外侧盘面在0~90°和180°~270°区域内温度较高,SRO使得制动盘内侧与外侧的周向温度分布趋势相反;而SRO反向后,高温带和低温带分布趋势也随之反向.因此,SRO的方向对制动盘温度周向分布趋势具有显著的影响.

图5 盘面R3圆周温度分布(4s)Fig.5 Temperature distributions in R3circle of disc surfaces(4s)

为了解释上述现象,在内侧制动块进摩擦区、中心区域、出摩擦区分别选一条直径,与中间圆周存在三个交点Pin1、Pin2、Pin3,在外侧制动块分别取与之相互对称的三点Pout1、Pout2、Pout3,那么具有初始SRO的盘式制动器可等效为图6所示.圆形的制动盘被简化为矩形,制动盘圆周长与矩形前进方向边长长度相同.制动块固定不动,制动盘按图示方向移动.因为在3.946~4.080s内制动盘刚好旋转一周,包含了4s这一时刻,而在3.946s时制动盘与制动块的相对位置与制动初始时刻相同,制动块与制动盘180°区域接触,所以分析3.946~4.080s内接触压力周向分布特性.在此条件下可知,制动块接触压力-时间曲线可以等效为接触压力-制动盘圆周位置曲线,图7所示为SRO200工况下该时间内接触压力-制动盘圆周曲线.

由图6和图7可知,在3.946s制动块位于制动盘180°附近,由于制动盘前移且在180°~135°区域内侧盘面为凸出的上升面,外侧盘面为凹陷的上升面,使Pin1和Pout3与制动盘接触紧密且接触压力最大,但这两点的接触压力在逐渐减小,制动块其他处的接触压力在逐渐增大,并在135°处制动块进摩擦区与出摩擦区接触压力相等.在135°~90°区域内,Pin3和Pout1接触压力较大且逐渐增至极大值,Pin1和Pout3接触压力逐渐减至极小值.在以后的每1/4制动盘圆周内,制动块进摩擦区与出摩擦区接触压力均此规律变化,导致同侧制动块进摩擦区与出摩擦区的接触压力趋势相反,两侧制动块进摩擦区或出摩擦区的接触压力趋势相反,SRO反向使接触压力趋势相反.

根据热-机耦合原理,接触压力决定了制动盘的输入热流密度,进而影响温度场的分布特征.通过上述分析,在制动盘旋转一周内进摩擦区和出摩擦区的接触压力特性与制动盘周向温度分布特性不一致,因此进摩擦区和出摩擦区的接触压力均不能反映制动块对制动盘的施压效果.考察制动块周向中间位置Pin2和Pout2的接触压力可知,其分布趋势与图5所示制动盘温度周向分布特性一致,这是因为制动块中间区域的接触压力反映了制动块对制动盘的整体施压效果.由此可知,在制动盘旋转一周的时间内,初始SRO的几何特征使制动块对制动盘的整体接触压力呈现相似的分布特性,最终导致制动盘温度周向分布也呈现出相似的分布特性.

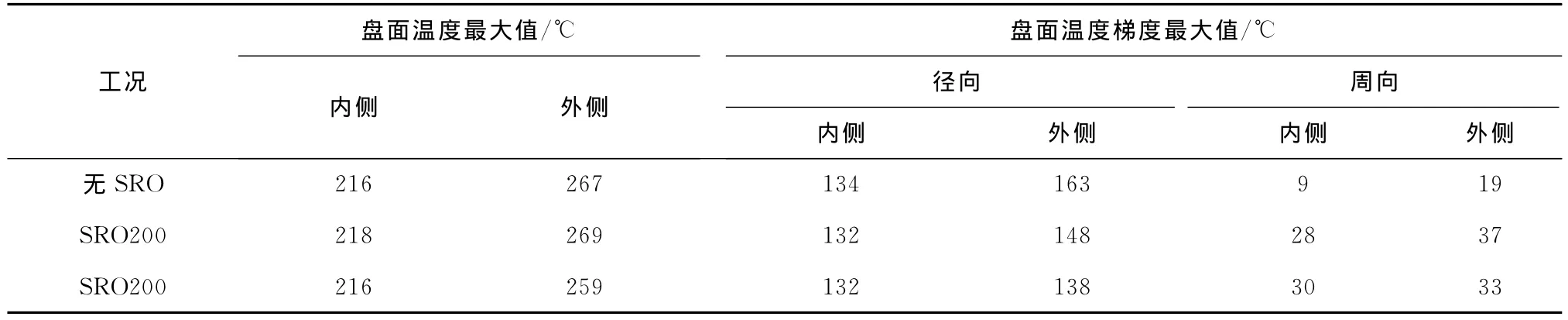

(3)表2所示为盘面温度场最大值、径向梯度最大值及周向梯度最大值.由表2可知,初始SRO对盘面最高温度和内侧盘面径向梯度影响较小,对外侧盘面径向梯度和周向梯度影响较大.初始SRO方向对盘面最高温度、径向梯度影响较小,对周向梯度影响较大.由于温度在周向内具有2阶正弦变化特征,初始SRO使温度周向不均匀性增大,周向梯度增大.

3.1.2 制动盘法向应力场分布特性

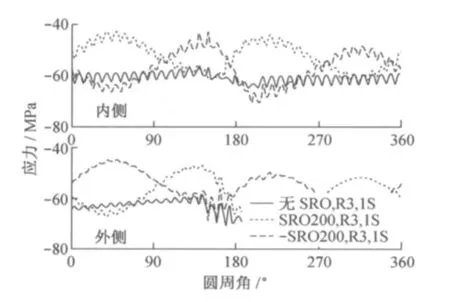

基于编号0、1、2工况,选择4s时刻法向应力场分布特性(如图8所示),分析SRO及其方向的影响发现:

表2 盘面温度最大值、径向梯度及周向梯度Tab.2 Maximum,radial gradient,and circular gradient of disc surfaces temperature

(1)从法向应力径向分布趋势来看,与无SRO相比,有SRO时在小半径区域应力较低,在大半径区域较大,内侧盘面表现明显,但初始SRO方向对盘面法向应力径向分布影响不明显.这主要是由于初始SRO对盘面温度场径向分布特性的影响所致.

(2)从法向应力周向分布趋势来看,与无SRO时相比,有SRO时法向应力在圆周内呈现2阶正弦变化趋势,即圆周内呈现2个相互对称的高应力带和低应力带.图9所示为1s时内、外侧盘面R3圆周内法向应力分布.由图9可知,SRO200内侧盘面在90°~180°和270°~360°区域内应力较大,外侧盘面在0~90°和180°~270°区域内应力较高,即内外侧盘面法向应力的分布趋势相反.而SRO反向后高应力带和低应力带分布趋势也反向.从而可知SRO及其方向对盘面法向应力周向分布具有显著影响,而这种现象主要是由于盘面温度场周向分布特性所致.

图9 盘面R3圆周法向应力分布(1s)Fig.9 Normal stress distributions in R3circle of disc surfaces

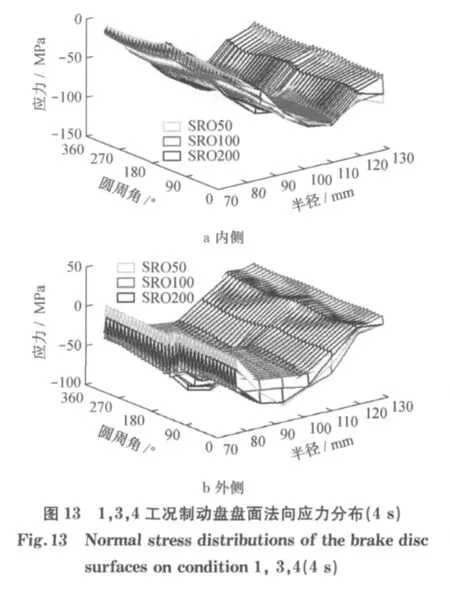

(3)表3所示为盘面法向应力场最大值、径向梯度最大值及周向梯度最大值.由表3可知,SRO对盘面最高应力和外侧周向梯度影响较小,对盘面径向梯度和内侧周向梯度影响较大.SRO方向对盘面最高应力和径向梯度影响较小,对周向梯度影响较大.由于SRO使大半径处温度增加,改变了该区域法向应力的方向,由拉应力变为压应力,而最大压应力基本相同,所以有SRO时径向梯度减小显著.由于外侧盘面厚度较薄,法向温度梯度较小,导致其法向应力周向梯度变化较小.内侧盘面法向应力周向分布具有明显的2阶正弦特征,周向梯度增大.

表3 盘面法向应力最大值、径向梯度及周向梯度Tab.3 Maximum,radial gradient,and circular gradient of disc surfaces normal stress

3.1.3 制动盘翘曲分布特性

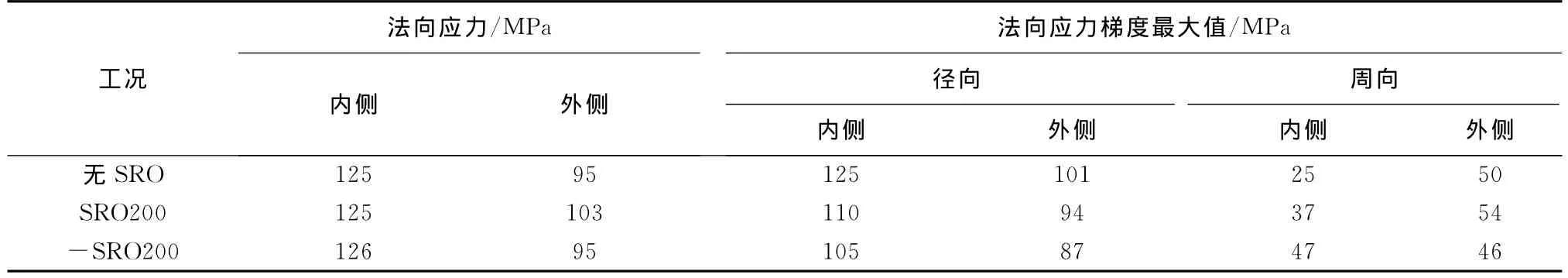

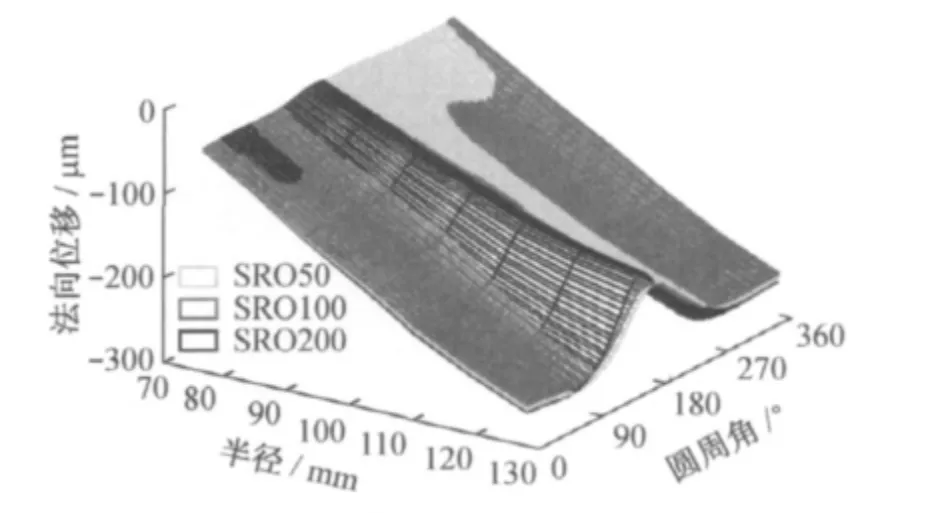

制动盘的热翘曲用盘面各点的Z向位移表示,基于编号0、1、2工况,选择4s时刻盘面翘曲分布特性,如图10所示,由于内外侧趋势相同,所以仅给出内侧分布图.由图10可知:

图10 制动盘盘面翘曲分布(4s、内侧)Fig.10 Coning deformation distributions of the brake disc surfaces

(1)从翘曲径向分布趋势来看,翘曲径向分布趋势相同,均呈现翘曲量随半径的增大而增大的特征.

(2)从翘曲周向分布趋势来看,周向分布趋势基本相同,圆周内存在一个显著的被压缩区,未出现与温度和法向应力类似的2阶正弦分布特征.但SRO方向改变后压缩区出现的位置不同,存在20度的相位差.

(3)表4所示为盘面翘曲最大值、径向梯度最大值和周向梯度最大值.由表4可知,SRO对盘面翘曲最大值和径向梯度影响不大,但对盘面周向梯度最大值影响较大.SRO方向也对翘曲最大值和径向温度梯度影响不大,对周向梯度最大值影响较大.

3.1.4 制动盘厚度变化特性

制动盘厚度变化为内、外侧盘面Z向位移之差,图11所示为4s时刻盘面厚度变化分布图.由图11可知:厚度变化径向分布趋势相同,周向分布趋势也相同,但有SRO时小半径区域变化值较小,大半径区域变化值较大.由表5可知,SRO对厚度变化径向梯度影响较大,对最大值和周向梯度影响较小,SRO方向对制动盘厚度变化无显著影响.

表4 盘面翘曲最大值、径向梯度及周向梯度Tab.4 Maximum,radial gradient,and circular gradient of disc surfaces coning deformation

3.2 初始SRO最大值的影响

3.2.1 制动盘温度场分布特性

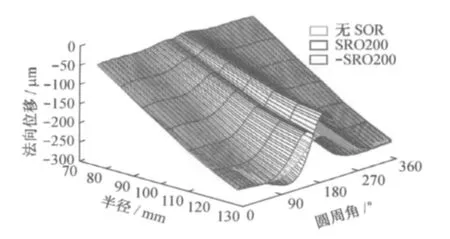

基于1、3、4工况选取4s时刻盘面温度场分布图,如图12所示,通过分析可知:

表5 制动盘厚度变化最大值、径向梯度及周向梯度Tab.5 Maximum,radial gradient,and circular gradient of disc thickness variation

图11 制动盘厚度变化分布(4s)Fig.11 Thickness variation distributions of the brake disc surfaces

(1)三种工况下温度场径向分布、周向分布特性相同,SRO的大小未改变温度场的分布趋势.但是,内侧盘面小半径区域(R1~R3)SRO100的温度值较大,在中间区域(R4~R5)SRO200的温度值较大,在大半径区域(R6~R7)SRO50的温度值较大.外侧盘面小半径区域SRO200的温度较大,在其他区域SRO100的温度较大.

(2)考察三种工况下盘面温度最大值、径向梯度最大值及周向梯度最大值,如表6所示.由表6可知,SRO200的温度最大值较大,SRO100的径向梯度最大值较小,周向梯度最大值随SRO的增大而增大.可以得出,SRO越大最高温度越大主要是高温带区域的周向梯度较大引起的,SRO大小居中时径向温度梯度较小主要是高温带温度值较低而低温带温度值较高造成的;SRO大小较小时温度径向分布不均匀性较大,导致其温度和径向梯度的最大值大于SRO中等水平的现象.可见,盘面温度径向分布和周向分布具有耦合效应,温度最大值和径向梯度与SRO大小不存在线性递减的关系.

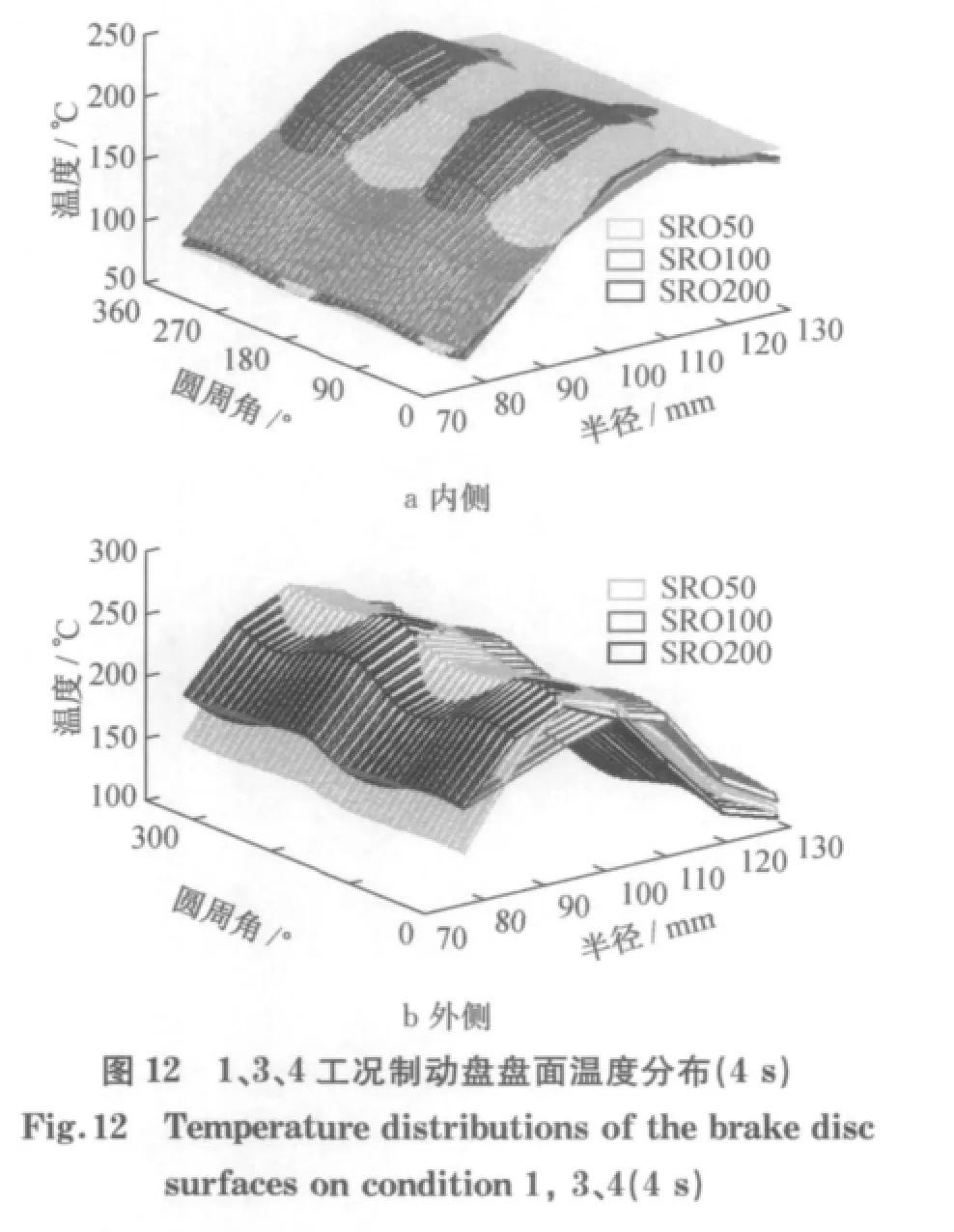

3.2.2 制动盘法向应力场分布特性

基于工况1、3、4选取4s时刻盘面法向应力场分布图,如图13所示.由图13可知:

(1)三种工况下法向应力场径向分布、周向分布特性相同,SRO的大小未改变盘面法向应力场径向分布和周向分布趋势,但周向正弦变化的幅值随初始SRO的增大而增大.

表6 1,3,4工况盘面温度最大值、径向梯度及周向梯度Tab.6 Maximum,radial gradient,and circular gradient of disc surfaces temperature on condition 1,3、4

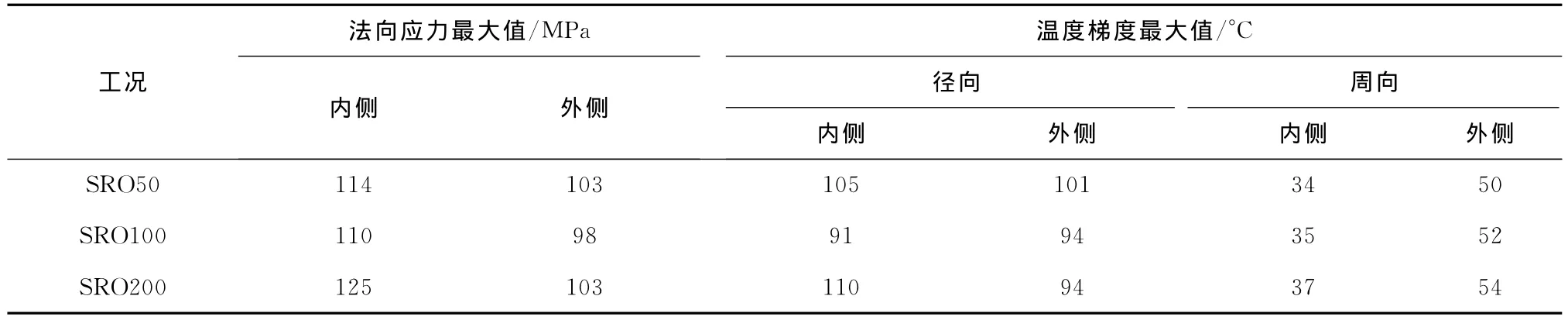

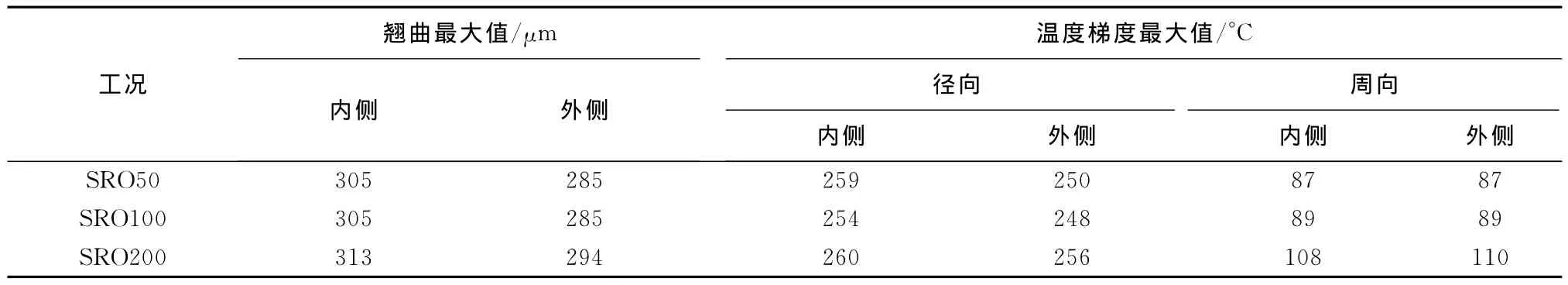

(2)考察三种工况下法向应力最大值、径向梯度最大值及周向梯度最大值,如表7所示.可见,SRO200的盘面法向应力最大值较大,SRO100的径向梯度较小,周向梯度随初始SRO的增大而增大.上述现象主要由于盘面温度随初始SRO的分布特性所导致的.

3.2.3 制动盘翘曲分布特性

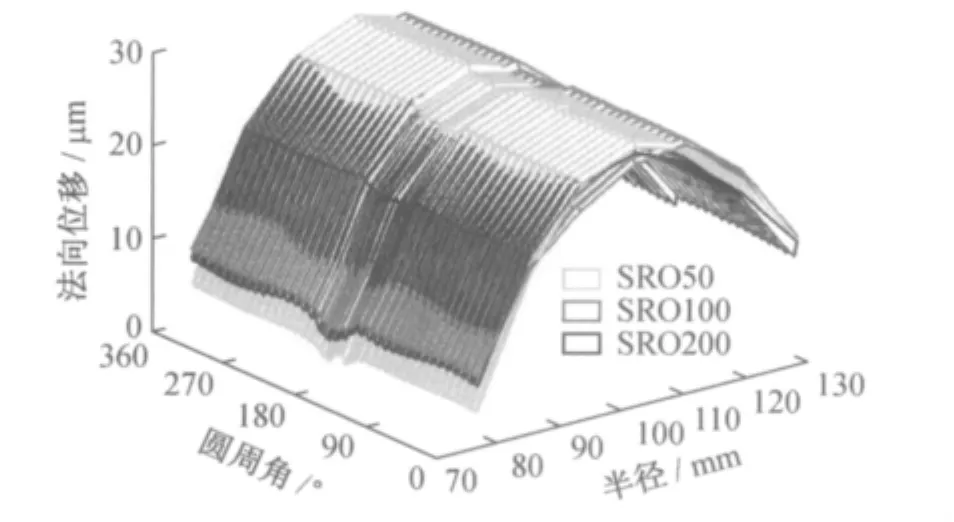

基于工况1,3,4选取4s时刻盘面翘曲分布图,如图14所示,通过分析可知:

图14 1,3,4工况制动盘盘面翘曲分布(4s,内侧)Fig.14 Coning deformation distributions of the brake disc surfaces on condition 1,3,4(4s,inner)

表7 1,3,4工况盘面法向应力最大值、径向梯度及周向梯度Tab.7 Maximum,radial gradient,and circular gradient of disc surfaces normal stress on condition 1,3,4

(1)三种工况下翘曲径向分布、周向分布特性相同,SRO的大小未改变盘面翘曲径向分布和周向分布趋势.

(2)考察三种工况下盘面翘曲最大值、径向梯度最大值及周向梯度最大值,如表8所示.可见,SRO200的盘面翘曲最大值较大,SRO100的径向梯度较小,周向梯度随SRO的增大而增大.上述现象主要由于盘面温度和应力随SRO的分布特性所导致的.

3.2.4 厚度变化特性

基于工况1,3,4选取4s时刻制动盘厚度分布图,如图15所示,通过分析可知:三种工况下制动盘厚度径向分布、周向分布特性相同,初始SRO的大小未改变制动盘厚度变化的径向分布和周向分布趋势.考察三种工况下制动盘厚度变化的最大值、径向梯度最大值及周向梯度最大值,如表9所示.可见,初始SRO的大小对制动盘厚度的影响较小.

表8 1,3,4工况盘面翘曲最大值、径向梯度及周向梯度Tab.8 Maximum,radial gradient,and circular gradient of disc surfaces coning deformation on condition 1,3,4

图15 1,3-4工况制动盘厚度变化分布(4s)Fig.15 Thickness variation distributions of the brake disc surfaces on condition 1,3-4(4s)

表9 1,3-4工况厚度变化最大值、径向梯度及周向梯度Tab.9 Maximum,radial gradient,and circular gradient of disc thickness variation on condition 1,3-4

4 结论

(1)制动盘具有2阶正弦初始SRO时,盘面温度、法向应力在圆周内均呈现出显著的2阶正弦特征,且在SRO凸出区域内温度和应力较大,凹陷区域较小,这主要是由于在制动盘旋转一周的时间内初始SRO使制动块对制动盘的整体接触压力呈现出2阶正弦变化所导致的.

(2)盘面大半径区域的温度、法向应力及制动盘厚度增大,这主要是由于SRO使盘面大半径区域接触压力增大造成的.

(3)SRO方向使温度、应力的2阶正弦曲线特性显著改变,初始SRO大小(≤200μm)未引起盘面温度场、法向应力、翘曲及厚度整体分布趋势的明显变化.

(4)SRO大小(≤200μm)对盘面温度、法向应力、翘曲及制动盘厚度的最大值影响较小,对周向梯度影响显著.周向梯度随SRO的增大而增大,最大值和径向梯度是径向分布和周向分布耦合产生的结果,与初始SRO大小不存在线性关系.

(5)本文的结果对制动器热抖动、热失稳、磨损及制动尖叫研究具有重要的参考价值,应深入开展制动器摩擦、热耦合条件下的接触研究.

[1]高诚辉,黄健萌,林谢昭,等.盘式制动器摩擦磨损热动力学研究进展[J].中国机械工程学报,2006,4(1):83.GAO Chenghui,HUANG Jianmeng,LIN Xiezhao,et al.Research status on heat dynamics of friction and wear for discpad braking systems[J].Chinese Journal of Construction Machinery,2006,4(1):83.

[2]庄光山,王成国,王海庆,等.盘形制动摩擦表面温升研究[J].机械工程学报,2003,39:150.ZHUANG Guangshan,WANG Chengguo,WANG Haiqing,et al.Study on temperature rise of friction surface in discbraking[J].Chinese Journal of Mechanical Engineering,2003,39:150.

[3]Edwar Little,Kao Tsengkuan,Philip Ferdani,et al.A dynamometer investigation of thermal judder [C ]//Proceedings of the 16th Annual SAE Brake Colloquium and Engineering Display,San Francisco:SAE 982252,1998:1-9.

[4]Muhammad Z Hassan,Peter C Brooks,David C Barton.Thermo-mechanical contact analysis of car disc brake squeal[C]//Modeling:26th Brake Colloquium and Exhibition,San Antonio:SAE 2008-01-2566,2008:1-9.

[5]LEE Kwangjin.An analytical method to predict thermal distortion of a brake rotor[C]//Brake Technology:ABS/TCS Systems,NVH,and Foundation Brakes,Detroit:SAE 2000-01-0445,2000:1-6.

[6]Amol A Apte.Fe prediction of thermal performance and stresses in a disc brake system [C]//Advancements in Braking:Analysis,Electrical & Mechanical,Chicago:SAE 2006-01-3558,2006:1-7.

[7]Gao C H,Lin X Z.Transient temperature field analysis of a brake in a non-axisymmetric three-dimensional model.Journal of Materials[J].Processing Technology,2002,129:513.

[8]李亮,宋健,李永,等.制动器热分析的快速有限元仿真模型研究[J].系统仿真学报,2005,17:2869.LI Liang,SONG Jian,LI Yong,et al.Study on fast finite element simulation model of thermal analysis of vehicle brake[J].Journal of System Simulation,2005,17:2869.

[9]赵海燕,张海泉,汤晓华,等.快速列车盘型制动热过程有限元分析[J].清华大学学报,2005,45(5):589.ZHAO Haiyan,ZHANG Haiquan,TANG Xiaohua,et al.Thermal FEM analys is of passenger railway car brake discs[J].Journal of Tshinghua University,2005,45(5):589.

[10]王文静,谢基龙,刘志明,等.基于循环对称结构制动盘的三维瞬态温度场仿真[J].机械工程学报,2002,38:131.WANG Wenjing,XIE Jilong,LIU zhimin,et al.3-D transient tem perature field analysis and caculation for brake disc w ith cyclic symmetiuc structure[J].Chinese Journal of Mechanical Engineering,2002,38:131.

[11]葛振亮,吴永根,袁春静.盘式制动器热弹性耦合分析[J].烟台大学学报.2007,20(3):215.GE Zhenliang,WU Yonggen,YUAN Chunjing.Analysis of thermo-elastic coupling characteristics of automobile disc brake[J].Journal of Yantai University,2007,20(3):215.

[12]黄健萌,高诚辉,唐旭晟,等.盘式制动器热-结构耦合的数值建模与分析[J].机械工程学报,2008,44(2):145.HUANG Jianmeng,GAO Chenghui,TANG Xusheng,et al.Numerical modeling and analysis of the thermal-structure coupling of the disc brake[J].Chinese Journal of Mechanical Engineering,2008,44(2):145.

[13]ZHANG Lijun,MENG Dejian,YU Zhuoping.Theoretical modeling and fem analysis of the thermo-mechanical dynamics of ventilated disc brakes[C]//Brake Technology:SAE 2010 World Congress & Exhibition.Detroit:SAE 2010-01-0075,2010:1-12.

[14]孟德建,张立军,余卓平.通风盘式制动器热-机耦合理论建模与分析[J].同济大学学报:自然科学版,2010,38(6):890.MENG Dejian,ZHANG Lijun,YU Zhuoping.Theoretical modeling and fea of the thermo-mechanical coupling dynamics of ventilated disc brake[J].Journal of Tongji University:Natural Science,2010,38(6):890.

[15]LEE Kwangjin,Ralph B.Dinwiddie.Conditions of frictional contact in disk brakes and their effects on brake judder[C]//ABS/Brake/VDC Technology,International Congress and Exposition,Detroit:SAE 980598,1998:1-10.

[16]John D Fieldhouse, Carl Beveridge.An experimental investigation of hot judder [C]// 19th Annual Brake Colloquium and Exhibition,New Orleans:SAE 2001-01-0135,2001:1-10.

[17]David Bryant,John Fieldhouse,Andrew Crampton.Thermal brake judder investigations using a high speed dynamometer[C]//Brake Technology,2008World Congress,Detroit:SAE 2008-01-0818,2008:1-5.

[18]Alexander de Vries, Mark Wagner.The brake judder phenomenon[C]//ABS/Traction control and advanced brake systems:International congress &exposition.Detroit:SAE 920554,1992:25-33.

[19]Jacobsson H.Aspects of brake judder[J].Journal of Automobile Engineering,2003,217(6):419.

[20]尹东晓,张立军,宁国宝,等.制动力矩波动台架试验研究[J].振动、测试与诊断,2005,25(2):117.YIN Dongxiao,ZHANG Lijun,NING Guobao,et al.Rig test study on brake torque variation[J].Journal of Vibration,Measurement & Diagnosis,2005,25(2):117.

[21]A.C.Leslie.Mathematical model of brake caliper to determine brake torque variation associated with disc thickness variation(dtv)input[C]//22nd Annual Brake Colloquium &Exhibition,Anaheim:SAE 2004-01-2777,2004:1-11.

[22]陈璐,张立军,孟德建,等.汽车制动盘热翘曲与影响因素仿真分析[J].汽车工程.2010(7):605.CHEN Lu,ZhANG Lijun,MENG Dejian.Simulation analysis on the thermal distortion and its influencing factors of brake disc[J].Automotive Engineering,2010(7):605.

[23]Toshikazu-Okamura,Hiroyuki-Yumoto.Fundamental study on thermal behavior of brake discs[C]//24th Annual Brake Colloquium & Exhibition Grapevine,[S.l.]:SAE 2006-01-3203,2006:1-15.