一种轴承座自动翻转工装的设计与分析

2012-07-30李松

李 松

轧钢机械是我集团公司的主导产品,而轴承座则是轧钢机上的关键零件之一,加工周期长、难度大、精度要求高。近年来,轧机轴承座的需求量增加较大,且呈上升趋势。因此,集团公司专门建立起了一条轴承座专业化生产线。但是,现阶段轴承座生产线还存在着一定问题,没有专用轴承座翻转工装就是其中的问题之一。

轴承座的结构特点决定了其加工的复杂性。在加工过程中,通常先在立车上加工内孔和端面,此时需要将内孔轴线竖直装夹;而在镗床上加工端面上的孔时,则需要将轴承座的内孔轴线水平装夹。加工整个轴承座需要多次进行90°翻转。但由于轴承座的体积较大,尤其是大型支撑辊轴承座,其体积和重量更大,翻转更加困难。

现中装分厂在加工轴承座时,采用天车配合人工,由起重工用钢丝绳勒紧轴承座的不同位置,指挥天车翻转。这种方法存在着明显的缺点:

(1)生产自动化程度低,专业化水平差,生产效率低下。

(2)需频繁使用天车,对生产调度影响较大。

(3)工人参与起吊工作,容易发生安全事故。

可见,现有工艺方法已经不能满足专业化生产的要求。针对此问题,需要一种结构简单,安全可靠,使用方便的专用工装来实现轴承座的翻转工作,以提高生产自动化、专业化水平和生产效率,增加生产的安全性。

1 现有翻转装置比较分析

常用的工件翻转装置有很多种,分别应用于不同的场合,下文中将对不同种类的工件翻转装置进行分析对比。

1.1 齿轮式翻转装置

这种翻转装置现在应用于集团公司水锻分厂二工部,主要应用于筒节翻转。该装置由小齿轮,框架和固定有大齿圈的翻转台组成。工件放置在翻转台上,翻转台通过托辊放置在框架上面,由小齿轮带动大齿轮转动,继而实现工件的90°翻转动作。在翻转过程中,因工件重心高度基本不变,翻转过程较为平稳。但是此种翻转机构中大齿圈的加工比较困难,加工成本较高。

1.2 “链条”式翻转装置

近几年针对齿轮式翻转机构的缺点,市面上出现了一些以链条传动的钢卷翻转装置。由于翻转动作对转动角度的精度要求不高,所以这种翻转装置用把合在翻转台上的链条代替大齿圈,用链轮代替小齿轮,其负载能力不及齿轮式翻转装置。

1.3 “自卸车”式翻转机构

此种机构常用于自卸货车,通过液压缸驱动杆系实现车斗的翻转,但是此种机构在进行超过70°的翻转时,所需液压缸行程较大,液压缸用油量也比较多。

1.4 双液压缸翻转装置

此种结构由两个平板和两个液压缸组成。工作时,液压缸1首先伸长,通过平板1将工件托转45°~47°;此时,液压缸2迎上,将翻转的工件接住,同时缓慢缩回,最终完成90°翻转。此种装置翻转时比较稳定,但是两个液压缸同时配合动作,需要比较复杂的电液控制系统,为设计和制造提出了一定的难题。

1.5 液压缸直驱式翻转机构

在“自卸车”翻转机构的基础上,将杆系进一步简化为由一个液压缸直接驱动。但是此机构需要液压缸行程较长,在安装中往往需要深挖地基。但通过计算、仿真和优化,合理布置液压缸的驱动点和旋转中心,可以将液压缸行程尽量缩小。

在以上几种常见的翻转装置中,前几种结构相对复杂,加工制造难度相对比较大,而液压缸直驱式翻转机构结构简单,制造容易。

本文通过对翻转机构计算,分析和仿真,确定了最优的尺寸,使得液压缸行程尽量缩短,而且避免了深挖地基的缺点。

2 液压直驱式翻转装置

2.1 设计方案

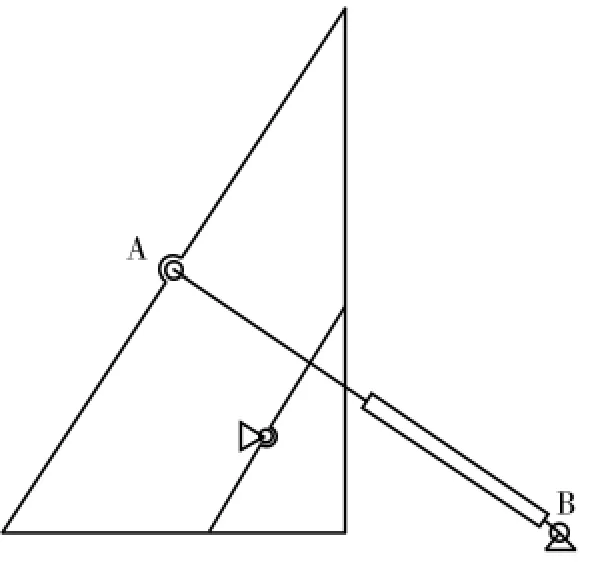

本设计方案采用液压缸直接驱动翻转框架进行翻转。

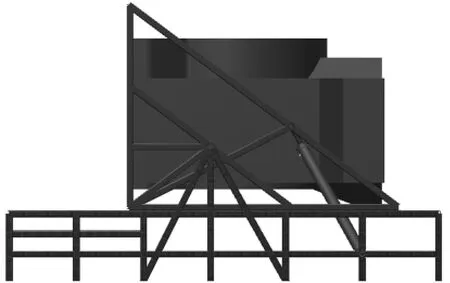

整个翻转工装由两个驱动液压缸、翻转框架及底座组成。为了保证翻转过程的稳定性,用12个地脚螺栓将底座固定在基础上;翻转框架通过两侧的销轴与底座铰接;两个驱动液压缸对称布置在框架的两侧,一端通过耳轴固定在底座上,另一端固定在翻转框架上(见图1、图2)。

图1 机构简图

图2 翻转工装结构设计方案

在初始状态,液压缸处于伸出位置,使翻转框架竖直放置,将轴承座以内孔轴线水平状态放在翻转框架上(见图3);翻转时液压缸开始收缩,翻转框架带动轴承座一同翻转,最终使轴承座内孔轴线转到竖直状态(见图4)。翻转极限位置设有行程开关,以保证翻转角度在90°范围之内,而不会发生过动作的现象,整个翻转过程用时约60 s。

图3 竖直位置

图4 水平位置

翻转机构按照最大轴承座设计,载重15 t,长宽高分别为3200 mm,2400 mm和2400 mm。为了减轻整个翻转装置的重量,采用型钢焊接框架结构,在减小重量的同时增大整体强度,整个翻转机构重量约为0.8~1.0 t。

2.2 参数计算

在进行结构设计的同时,需要对轴承座翻转工装的各个尺寸进行计算,以实现液压缸最短,避免深挖地基的目标。

根据轴承座竖直放置时翻转台所处状态给出结构简图,确定液压缸两个铰链点A和B及翻转框架铰链点O的位置。综合考虑框架结构的空间限制,首先确定A点和O点的位置,对于铰链点B,其与铰链点O的竖直距离也可以确定,最后确定B与O的水平距离(见图5)。

当液压缸的铰链点位于B′位置时,根据几何关系求得X=550,此时液压缸与翻转框架处于互不干涉的临界位置。再考虑液压缸铰链点的实际安装情况,选定为图中B点,其与O点水平距离为1130 mm。

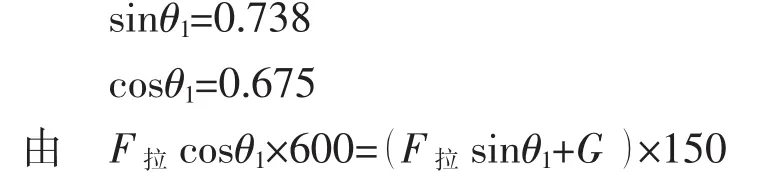

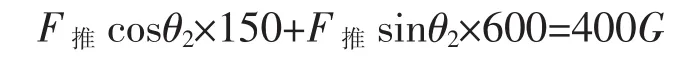

在三角形ABC中:

求得 F拉=7.65 t

而液压缸最大长度

在翻转台处于0°位置时,在三角形ABC中:

由翻转液压缸推力与重力关系

求得 F推=10.05 t

而液压缸最小长度

L最小=1088 mm

由于翻转框架两侧各有一个液压缸,所以对每个液压缸来说

综上:设安全系数为1.6,液压缸能够承受双向载荷,确定液压缸行程不小于800 mm,推力不小于8 t,拉力不小于6.13 t。

2.3 动力学仿真计算

为了验证计算结果的准确性,将整个模型导入到Inventor中进行运动分析和受力分析。按照机构简图对模型进行简化,主要载荷力是轴承座和翻转框架的重力,假设液压缸的流量恒定,伸出速度恒定,完成90°翻转动作用时间为60 s。翻转框架由竖直状态翻转到水平状态(见图6)。

图5 翻转台结构简图

从仿真曲线上可以看到:

图6 仿真分析曲线

(1)在翻转的过程中,液压缸先受拉力(inventor中定义拉力为负值),在启动时所受的拉力最大,2个液压缸受力为7.632 t,单个液压缸受力为3.816 t;随着液压缸的收缩,所受拉力渐渐减小,当轴承座重心与旋转框架在同一竖直线上时,拉力为零;液压缸继续收缩,液压缸开始受到压力,当翻转到最终点时,所受压力达到最大,2个液压缸受压力为10.07 t,单个液压缸受力5.05 t。这与之前的理论计算基本吻合。证明了仿真结果的准确性。

(2)在翻转过程中,铰链点受力是变化的,其在初始情况下受力最大,随着翻转的进行铰链点受力越来越小,当翻转完成后,铰链点的受力最小。所以对铰链点的销轴进行设计和强度校核时,应该选用翻转框架竖直状态下的受力值。

(3)在整个翻转过程中,铰链点的角速度变化不大,说明翻转过程中,速度比较稳定;角加速度变化不大,翻转冲击较小。

2.4 液压缸选型

依据计算出的负载及运动行程,考虑液压缸的安装特点,查阅相关手册与资料,选用HSG工程用液压缸,型号为HSG-L-80/45E-1301-800-1147。

3 结语

经过结构设计,参数计算和仿真分析,证明此翻转工装可以稳定,高效,安全地完成轴承座的90°翻转动作。对提高生产的自动化、专业化水平和生产效率,增强生产的安全性具有一定的意义。