路基智能压实系统应用技术探讨

2012-07-29张选锋

张选锋

(中铁一局集团陕西华营工程建设监理有限公司,重庆 401121)

1 工程概况

新建兰新铁路第二双线甘青段LXS-17标段,起止里程为DK1015+000~DK1119+679,线路穿越甘肃、瓜州、柳园极旱荒漠国家级自然保护区,属中温带干旱大陆性气候区,区域内年均蒸发量为降水量的30倍~50倍,气候异常干燥,降雨量小。线路正线长104.679 km,其中路基长99.641 km,约占管段内线路长度的95.2%。标段路基土石方1 103万m3。

由于路基所占比例高,再加上柳园戈壁滩地区施工用水奇缺,需用火车从远在300 km外的哈密经2次倒用解决。取土后从加水焖料,到上料后摊铺碾压各个环节由于风速大,水分蒸发损耗极大,摊铺初平后还要补水,导致填料含水率需达到7%以上方可满足施工需要。这样一来,致使路基施工成本费用大幅度增加。

为加强路基施工质量的过程控制,提高工效,降低施工成本,兰新铁路第二双线推广路基智能压实系统,这是我国第一次在铁路工程建设中大面积应用,对实现客专铁路路基施工机械化、信息化建设具有积极意义。

该标段在路基施工中共安装智能压实系统的压路机共计40台,建设GPS基站7座,基本能满足路基填筑压实施工的需要。相关图示见图1~图4。本文将对路基智能压实系统的应用技术做一分析探讨。2 施工参数、工艺参数

图1 智能压实系统地面基站

图2 压路机振动轮上的压实传感器

图3 驾驶室里的显示控制器

图4 压路机顶部GPS接收机和无线电接收器

2.1 施工参数

2.1.1 目标CMV值

CMV值是通过压路机振动轮上加装的加速度传感器,实时记录振动时路面反弹硬度而计算出来的数值,通过CMV值来控制压实质量。

2.1.2 CMV与EVD的相关性

CMV值、EVD(动态变形模量)均属动态获取的压实参数,二者具有相关性;在路基试验段工艺性试验过程中可通过EVD与CMV的相关性利用散点图对数据分析可知,在预设的碾压遍数范围内随着碾压遍数的增加,EVD与CMV值成正比例关系。

2.2 工艺参数

2.2.1 碾压厚度、填层平整度

根据(同填料)试验段获取的工艺参数在系统中预设填筑厚度;实际平均填筑厚度是系统根据上下相邻填层每个点位的高程变化计算出的实际填筑厚度平均值。

2.2.2 碾压遍数

根据试验工艺参数在系统中预设碾压遍数;智能压实系统的碾压遍数是GPS定位获得,实际平均碾压遍数是系统根据每个位置通过遍数计算的平均值;碾压遍数百分比是系统按作业区域不同位置不同遍数进行的统计。

2.2.3 碾压速度

根据工艺试验总结的最佳碾压速度为2.5 km/h~4.0 km/h。

2.3 质量分布均匀性

CMV值是控制路基智能压实质量的核心指标;显示屏显示的内容有:1)目标CMV值;2)平均CMV值;3)CMV百分比;4)薄弱区域的位置。

1)目标CMV值是利用常规土工试验方法通过EVD与CMV试验相互印证,通过线性回归图表、方程分析取得,目标CMV值是大面积路基施工同填料压实度的目标值。

2)平均CMV值是碾压结束后系统计算的当前区域内压实度的平均值,该数值可反映路基的一个综合压实情况。

3)CMV值百分比是指实际碾压CMV值占目标CMV值各个区间的百分比。

4)薄弱区域是对路基面压实度较弱位置进行的客观描述,薄弱点的数量可以在系统中进行设定,筛选出来的点位根据桩号及偏移量显示。

3 具体应用情况

3.1 检测程序、实际总结出的工艺参数

3.1.1 路基本体及基床底层检测程序

为保证工程实体质量及要求,路基检测工作在自检合格后,每压实层均由现场监理工程师见证试验;检测项目为:地基系数K30(90 cm厚填层检测一次,100%见证),压实系数K,动态变形模量EVD。三项指标合格后,填写申请委托单,经现场监理确认后,报请试验监理工程师到现场进行平行检测。检测项目为:压实系数K,动态变形模量EVD,抽检K30;平检频率大于10%以上。检测合格后通知下一道工序施工。

3.1.2 A,B组填料试验段工艺总结出的参数

路基填筑碾压完毕后,经现场检测验证,在机手规范操作下,路基A,B组填料现场测定含水率为3.8%~5.3%,摊铺厚度30 cm左右,碾压遍数16遍以上,路基压实质量一检通过率较高,且压实系统显示CMV值满足采集数据要求。

3.2 路段的检测情况

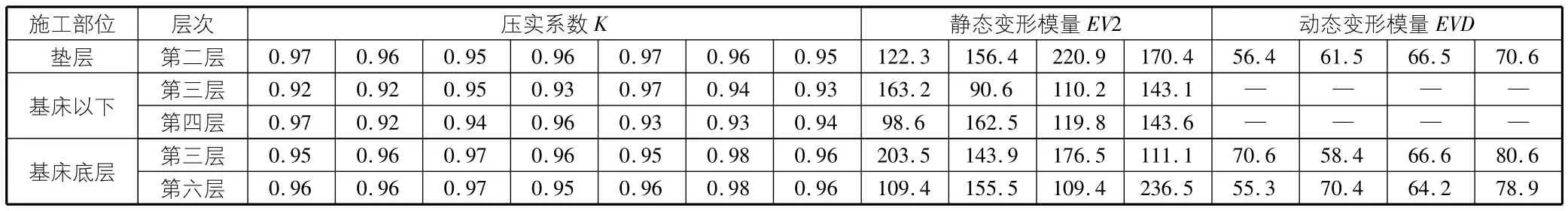

3.2.1 DK1015+100~DK1015+300段检测数据

该段路基填筑取土场位于DK1016+200左侧550 m,细角砾土,属B类土,根据击实试验结果最大干密度为2.20 g/cm3,最优含水率为5.30%。

1)第三层换填:系统设定碾压遍数18遍,实际平均碾压遍数16.9遍;设定填筑厚度30 cm,实际平均填筑厚度30.5 cm;CMV目标值60,CMV平均值69.7;薄弱区域:CMV值较弱点:无。

2)垫层第二层:系统设定碾压遍数18遍,实际平均碾压遍数17.2遍;设定填筑厚度30 cm,实际平均填筑厚度30.2 cm;CMV目标值60,CMV平均值69.6;薄弱区域:CMV值较弱点:无。

3)基床以下第三层:系统设定碾压遍数18遍,实际平均碾压遍数16.9遍;设定填筑厚度30 cm,实际平均填筑厚度30.7 cm;CMV目标值50,CMV平均值71.3;薄弱区域:CMV值较弱点:无。

4)第六层:系统设定碾压遍数18遍,实际平均碾压遍数17.5遍;设定填筑厚度30 cm,实际平均填筑厚度30.2 cm;CMV目标值60,CMV平均值69.2;薄弱区域:CMV值较弱点:无。

5)第九层:智能压实系统设定碾压遍数18遍,实际平均碾压遍数17.9遍;设定填筑厚度30 cm,实际平均填筑厚度30.1 cm;CMV目标值60,CMV平均值65.4;薄弱区域:CMV值较弱点:无。

6)基床底层第三层:系统设定碾压遍数18遍,实际平均碾压遍数16.9遍;设定填筑厚度30 cm,实际平均填筑厚度29.3 cm;CMV目标值60,CMV平均值64.4;薄弱区域:CMV值较弱点:无。

7)第六层:系统设定碾压遍数18遍,实际平均碾压遍数17.4遍;设定填筑厚度30 cm,实际平均填筑厚度29.5 cm;CMV目标值60,CMV平均值68.1;薄弱区域:CMV值较弱点:无。

实际检测数据见表1。

表1 DK1015+100~DK1015+300段检测数据

3.2.2 DK1025+100~DK1025+200段检测数据

该段路基填筑取土场位于DK1024+900左侧540 m,细角砾土,属A类土,根据击实试验结果最大干密度为2.34 g/cm3,最优含水率为5.4%。

1)垫层第二层:系统设定碾压遍数18遍,实际平均碾压遍数16.9遍;设定填筑厚度30 cm,实际平均填筑厚度29.3 cm;CMV目标值60,CMV平均值69.7;薄弱区域:CMV值较弱点:无;

2)基床以下第三层:系统设定碾压遍数18遍,实际平均碾压遍数17.9遍;设定填筑厚度30 cm,实际平均填筑厚度31 cm;CMV目标值60,CMV平均值69.6;薄弱区域:CMV值较弱点:无;

3)第四层:智能压实系统设定碾压遍数18遍,实际平均碾压遍数16.9遍;设定填筑厚度30 cm,实际平均填筑厚度30.2 cm;CMV目标值60,CMV平均值71.3;薄弱区域:CMV值较弱点:无;薄弱区域:CMV值较弱点:无;

4)基床底层第三层:智能压实系统设定碾压遍数18遍,实际平均碾压遍数17.5遍;设定填筑厚度30 cm,实际平均填筑厚度31 cm;CMV目标值60,CMV平均值69.2;薄弱区域:CMV值较弱点:无;

5)第六层:智能压实系统设定碾压遍数18遍,实际平均碾压遍数17.9遍;设定填筑厚度30 cm,实际平均填筑厚度30.4 cm;CMV目标值60,CMV平均值65.4;薄弱区域:CMV值较弱点:无。

实际检测数据见表2。

表2 DK1025+100~DK1025+200段检测数据

4 效能分析

4.1 智能压实系统与传统压实的比较

使用智能压实系统是质量控制技术创新的一种体现,是“三阶段、四区段、八流程”路基施工工艺的拓展。它对于控制路基填筑施工质量、提高工效具有推动作用。

经过一段时间使用,我们总结出智能压实系统比传统压实方法具有以下优点:

1)能够有效控制压实施工的全过程。目前“规范”规定的路基压实质量控制指标主要有压实度K,K30,EVD和EV2等。这些指标的取得主要依靠现场“抽样”试验进行,属于“点”控制和“事后”控制,难以过程控制和全面控制。压路机安装智能压实系统后驾驶室内的控制箱能够实时显示整个作业面压实状况,使机手无需再凭猜测和感觉施工,减少了因人为因素造成的漏压或过压现象的发生。碾压完成后,检测人员根据压实记录显示的薄弱区域进行有针对性的试验检测,结合抽检点的检测结果来反映整个面的压实度,使得施工质量分布均匀性大为提高。

2)能有效的控制路基填筑设计范围内的宽度、碾压遍数、压实厚度,特别是对压实薄弱区段具体位置的显示,取消了现场检测工作的盲动性。

3)能详细记录路基碾压起始时间,碾压区段的里程、高程,保证了预设的填层厚度、高程、碾压时间,基本消除了人为忽视质量弄虚作假的现象。

4)能有效地反映大面积的填料摊铺厚度。按照“验标”规定,摊铺厚度每100 m见证检测一处,这并不能起到有效控制大面积摊铺厚度的作用。使用智能压实系统后,第一遍静压摊铺厚度便被全面、清晰的反映出来,对于及时调整控制摊铺厚度起到了指导作用。

5)能够清晰反映压实过程中的薄弱区域,指导碾压过程中对薄弱区域加强碾压,达到压实效果的最大保证。由于填料含水率的不均匀、摊铺厚度的误差,在同样碾压遍数的情况下,难免会出现局部碾压效果较差。在未使用智能压实系统时,主要是靠施工人员和检测人员的直观检查发现,发现问题后再次调用压路机进行补充碾压,既耗费时间又不一定能使薄弱区域得到全部的处理。使用智能压实系统后,可以及时反映出漏压区、薄弱区,使得碾压过程中能够及时对一些薄弱区域进行补充碾压,从而有效保证了全区段的压实质量。

因此,该系统在路基填筑施工中的广泛使用,不仅使路基检测各项指标的“一检合格率”得到较大提高,从而使路基填筑施工过程质量控制得到了明显加强。

4.2 对加强现场质量监控发挥的作用

1)通过智能压实系统对压实过程的实时监控,提高了施工管理人员对施工全过程管控力度。

2)减少了重复检测、机械调配,缩短了检测时间,在一定程度上加快了路基施工进度,从而降低施工成本。

3)智能压实系统的应用,使路基施工过程由过去的“人控”变为“数控”,最大化的发挥了压实机具的功能,使路基的压实质量过程控制发生了质的飞跃。

4)降低了现场检测人员的劳动强度,提高了工作效率。

5 智能压实系统使用中存在的问题和建议

1)目标CMV的取值目前尚未形成一套切实可行的理论体系和应用规范。没有与验标规定的检测指标建立对应的数学关系,与现行验标规定的检测项目不匹配,需要在施工准备阶段进行CMV与验标规定的K,K30,EVD和EV2等做验证转换,目前需行业部门加快研究,形成一套切实可行的理论体系和应用规范。

2)戈壁丘陵兼处风区,基站信号不稳定,压路机接收信号时有中断,大风天气信号差或无接收信号,导致作业面定位不准确。有必要对接收信号进行不断的改进和优化。

3)路基区段作业时,由于个体压路机之间数据不能共享,必须固定在该区段,不能随意调配作业;致使机械闲置,利用率不高,施工项目上有必要根据控制中心,便于个体压路机数据资源共享,以达到真正意义上的信息化管理。

4)压路机实际碾压轮迹与压实系统设定的路径存在不一致情况。当压路机转向时,压实系统采集数据失真。

5)建议增加能够反映平整度、横纵坡指标设备装置,以便在第一遍静压后便可出具平整度及坡度指标,指导平地机手及时调整平整度及横纵坡,使路基成型质量内实外美。

6)机手业务不熟练,进入和离开作业面时疏忽大意,忘记开、关机,导致部分打印小票失真,与现场实际情况不符。因此要加强对操作人员的教育培训。

[1] TB 10102-2004,铁路工程土工试验规程[S].

[2] TZ 1214-2005,客运专线铁路路基工程施工技术指南[S].

[3] TZ 1214-2005,客运专线铁路路基工程施工质量验收暂行标准[S].