煤气化半显热回收串联水煤气变换反应流程的优化

2012-07-26吕剑淮宿凤明

吕剑淮,宿凤明

(中国电能成套设备有限公司,北京100011)

0 前言

煤气化系统中,高温粗合成气一般直接经过水激冷流程降温除尘后进入高低温水煤气变换反应器调节C/H比例,激冷流程产生的饱和蒸汽可作为变换反应的介质[1-2]。这个流程的问题是水激冷产生的饱和水蒸气热品位不高,只能用作变换反应的反应气,而且水蒸气的产量要远大于变换反应的用气量,从能量梯级利用的角度看,在一定程度上浪费了高品位的能量。本文提出了采用半显热回收系统串联变换反应来提高系统能效的思路,即从气化炉出来的粗合成气首先经过废热锅炉吸收高温显热,获得高品位的蒸汽,然后再送入激冷室进行激冷,产生用于变换反应的饱和蒸汽,将饱和蒸汽和合成气混合后送入变换反应器进行变换反应,变换反应需要的水蒸气量根据变换反应的碳转化率确定。本文对上述系统进行了优化计算研究,分析了半显热回收参数对变换反应的影响规律。

半显热回收串联变换反应流程的思路以及其对能量效率的研究已有报道,米兰理工大学的Martelli和普林斯顿大学的Kreutz提出了显热回收设备加部分激冷流程及后续变换反应的思路[3]。清华大学的张勇,倪维斗等人建立煤基合成气液体燃料/电力多联产仿真和优化模型,研究了水煤气变换反应器对系统能源转换效率与温室气体排放的影响,为多联产系统能量优化提供依据[4];哈尔滨工业大学的王颖,邱朋华等人对IGCC系统中气化岛中显热回收方式进行了研究,分析了不同的显热回收方式对能量的利用情况以及对系统的影响[5];清华大学张晋,段远源对以煤气化为核心的多联产系统做了能量分析,采用分析的方法研究了变换反应过程能量对整体多联产系统效率的影响[6];周运逵从能量的品质角度用有效能的方法分析水煤气变换流程中能量损失的原因[7]。

本文利用Aspen Plus软件建立了半显热回收及变换反应流程,通过热力学及化学平衡计算,研究了反应温度。

1 流程概述

气化炉产生的1500℃的高温粗合成气经过冷合成气回注后温度降为900℃左右,首先进入废热锅炉回收高品位显热,然后进入激冷流程,产生饱和蒸汽,成为汽-气混合物,温度降低为233.9℃,之后进入变换反应器发生变换反应。变换反应器采用高温和低温变换反应器串联的工艺。233.9℃的合成气加热到400℃进入高温变换器反应,在高温变换反应器出口经过冷却降为低温反应器压力下的饱和温度233℃,然后进入低温变换反应器进一步反应,以提高反应转化率。流程如图1所示。

图1 工艺流程图

2 模型建立及计算条件

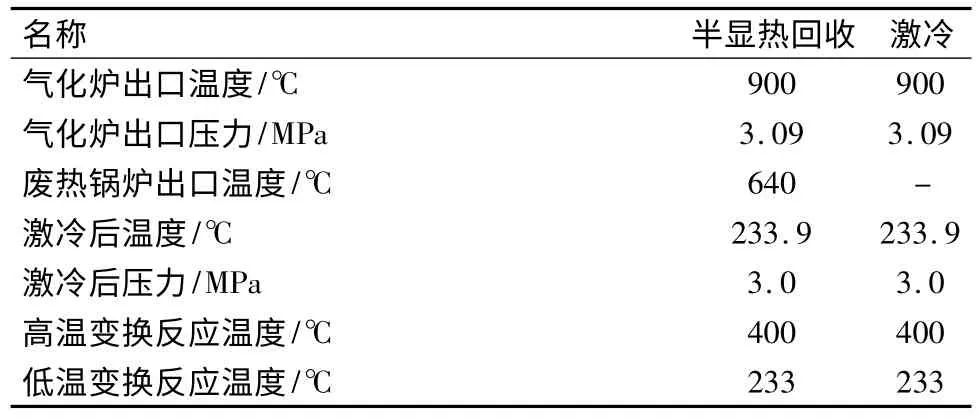

用Aspen Plus软件建立了半显热回收串联变换反应流程模型。从气化炉出来的高温合成气作为模型的入口参数,模型中各装置的压力、温度,以及激冷水量等计算参数如表1所示。

表1 主要计算参数

3 计算结果与分析

3.1 半显热回收和全激冷程串联变换反应流程的能效分析

建立了半显热回收串联变换反应系统模型1和激冷串联变换反应系统模型2,分别从系统能量和转化率角度分析了两种系统的工艺性能。用于显热回收的废热锅炉的出口温度定为640℃是根据激冷产汽量和废热锅炉显热回收热量的优化计算后确定。模型的计算条件如表2所示。

表2 两种系统的主要计算参数

从系统的能量以及变换反应转化率看,系统能量有三种形式:(1)废热锅炉显热回收热量a;(2)加热合成气至高温反应温度所需热量b;(3)变换反应热的回收热量c。其中能量a品位最高。变换反应转化率包括高温反应转化率、低温反应转化率及总转化率。两个系统的能量比较如图2,转化率的比较如图3所示。

图2 半显热和全激冷系统的能量利用

图3 半显热和全激冷系统的转化率

为统一比较的基准,将两个系统计算的脱碳率都定义在75%。由图2中可见,系统2中能量a回收为零,而系统1中能量a回收较多。能量b适应高温变换将合成气从233.9℃加热到400℃所需的热量,在系统2中该部分的热量增加,主要原因为全激冷过程中产生的水蒸气量多,在相等合成气量中携带的饱和蒸汽更多,导致该部分所需能量增加。能量c为变换反应回收的能量,是低品位能量。对两个系统能量的比较可见半显热回收串联变换反应的系统能量利用优于全激冷串联变换反应系统的能量利用。

变换反应的转化率主要受温度和水气比的影响。两个系统的高低温变换反应温度是相同的,主要影响因素是反应水气比。从图3可见,系统2的反应转化率高于系统1,其中高温反应转化率要高出将近10%。从水气比的变化上看,系统2的水气比要比系统1的高出很多,特别是低温反应水气比高出1倍多。从系统1到系统2,变换反应转化率的增加,主要因为反应水气比的增加造成的,但是总的转化率增加并不明显。

3.2 废热锅炉出口温度对总能量的影响

本节研究在该流程中,废热锅炉出口温度对其能量的影响。三种能量形式已在上节中说明。在废热锅炉入口温度确定的情况下,改变废热锅炉出口温度势必引起显热回收的变化。该温度的变化又相当于激冷单元入口温度变化,在定量的激冷给水,入口温度的变化又会引起合成气中饱和蒸汽的含量变化,进而改变变换反应的转化率,最后对能量a、b造成影响。改变废热锅炉出口温度,对三种热量的影响如图4所示。

图4 废热锅炉出口温度对流程能量的影响

在上述计算中,在变换反应总转化率为75%基础上,对废热锅炉出口温度在540~740℃范围内,考察三种热量的变化规律,得到的计算结果如图4所示:随着废热锅炉出口合成气温度的升高,能量a逐渐减小,能量b及能量c增加,三者热量之和减小,其变换趋势和废热锅炉回收热量变化相似,废热锅炉显热回收热量为主导部分。从图4中可见,随着废热锅炉出口温度的升高,废热锅炉回收的热量减少,如果用于加热合成气部分,该部分热量是足够的。可见,半显热回收流程,既能回收高品位热量,来提高系统的效率以及满足后序变换工艺中所需热量,又能调节变换反应的转化率,满足系统不同的脱碳率要求。

3.3 废热锅炉出口温度对变换反应转化率的影响

半显热回收后序为变换反应工艺的流程,显热回收和变换反应为两个独立单元。废热锅炉出口温度是半显热回收流程的关键参数。该温度的确定需考虑多方面的因素:显热回收热量;显热回收设备的结构;合成气中碱金属的结晶温度;激冷水量等。本文通过在不同废热锅炉出口温度情况下,对变换反应转化率进行研究。

变换反应是一个放热反应,反应的温度越低,越有利于反应的正向进行,反应的转化率越高;反应物的浓度越高,也有利于反应的正向进行。但是反应温度低,会降低反应速度。本文采用中温串联低温变换反应器,反应器模型选用软件中的Requil平衡反应器。其影响结果如图5所示。

图5 废热锅炉出口温度对转化率的影响

从图中可见,随着废热锅炉出口合成气温度的升高,合成气中水蒸气的量增加,所以进入高、低温反应器的合成气的水气比升高,使得两个反应器的转化率变大,以至总反应转化率增大。高温反应转化率不断升高,CO和H2O以1:1反应,随着反应程度的增大,反应掉的CO和H2O越来越多,使得进入低温反应器的合成气水气比增加幅度大,同时低温反应器的转化率较高温反应器高。两种反应器的转化率的变化幅度非常相似,然而总的转化率变化幅度小。从反应转化率角度出发,在半显热回收流程下,变换反应更易于调节。

4 结论

(1)与激冷串联变换反应流程相比,半显热流程在满足不同脱碳率要求的同时,既可回收高品位热量以提高系统效率,又可以减低变换反应水气比及激冷水量;

(2)半显热回收串联变换反应流程可以回收高品位热量保持系统效率,又能实现流程能量的优化匹配。

(3)从变换反应转化率角度看,该流程易于调节反应转化率。在废热锅炉温度升高的同时,高温及低温反应转化率随之增大。

[1]于遵宏,王辅臣,等.煤炭气化技术[M].北京:化学工业出版社,2010,7.

[2]闫志者.水碳反应比及其应用探讨[J].大氮肥,2006(2).

[3]Emanuele Martelli.Thomas Kreutz.Shell coal IGCCS with carbon capture:Conventional gas quench vs.innovative configurations.Applied Energy.2011,3978-3989.

[4]张勇,倪维斗,李政.水煤气变换反应对多联产系统能源转换效率与温室气体排放的影响[J].动力工程,2006(6).

[5]张晋.以煤气化为核心的多联产系统的能量分析[D].北京:清华大学.

[6]王颖,邱朋华,吴少华.整体煤气化联合循环系统气化岛特性模拟研究[J].中国电机工程学报,2010,30(2).

[7]周运逵.变换过程的有效能分析[J].青岛化工学院学报.

[8]吴林峰,李怀新.变换反应动力学的研究进展[J].化工时刊,2009(2).

[9]纵秋云.高浓度CO变换催化剂装填量的动力学计算及问题探讨[J].化肥设计,2006(10).

[10]王毅.水煤浆加压气化合成氨装置CO变换反应设计[J].煤化工,2010(12).