负荷试验对岩锚梁及围岩稳定的影响

2012-07-26甘孝清杨洪涛

甘孝清,杨洪涛,谭 勇

(1.长江科学院工程安全与灾害防治研究所,湖北 武汉 430010;2.湖北白莲河抽水蓄能有限公司,湖北 罗田 438600)

0 引 言

大型水电站地下厂房桥式起重机的试运行验收是整个起重设备安装工程的关键步骤,也是其日后正常安全运行的重要保证。在起重机的试运行过程中应开展岩锚梁负荷试验,按照一定的加荷方式施加吊车荷载。桥式起重机的吊车轮压荷载通过轨道传递给岩锚梁,再由悬吊锚杆和梁底岩台传递到洞室围岩。因此,负荷试验所有的外加荷载及桥式起重机的自重荷载均由地下厂房围岩承担。为了解岩锚梁负荷试验对岩锚梁及地下厂房围岩稳定的影响,一般要求在试验过程中对地下厂房岩锚梁的结构受力、围岩变形及围岩支护应力进行同步安全监测,利用监测成果分析评价岩锚梁的工作性状与地下厂房围岩的稳定性。本文以湖北白莲河抽水蓄能电站工程为例,研究负荷试验对岩锚梁及地下厂房围岩稳定性的影响。

1 工程概况与试验内容

1.1 工程概况

湖北白莲河抽水蓄能电站地下厂房开挖尺寸为146.40 m×21.85 m×50.88 m (长×宽×高)。 地下厂房地面高程为250.00~307.00 m,顶拱铅直埋深155.00~212.00 m。地表基岩裸露,弱风化岩石下限埋深10~15 m。地下厂房围岩主要为新鲜灰白色花岗岩,少量为肉红色花岗岩,影响厂房地质条件主要有F28及F8断层。除F8断层带以外,地下厂房工程地质条件较好。

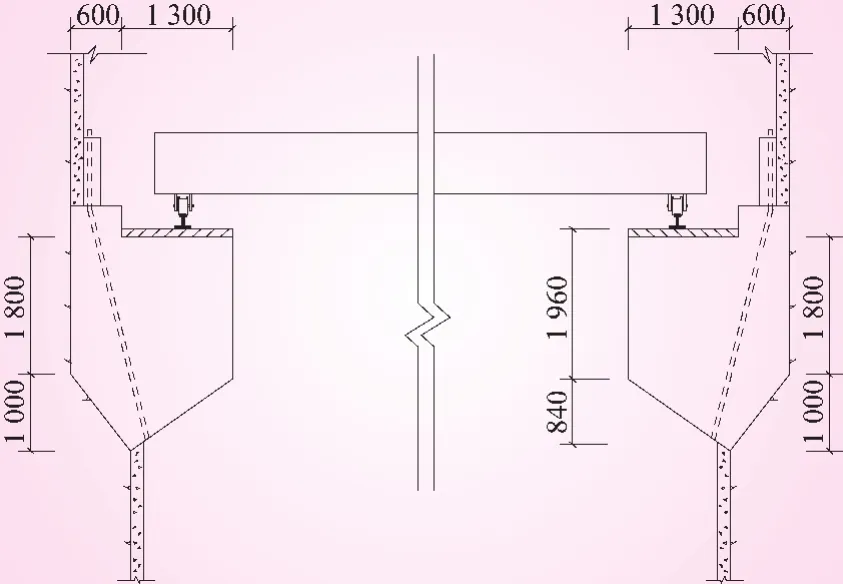

地下厂房岩锚梁顶面高程67.500 m,截面尺寸见图1。厂房内布置了1台2×3 000 kN/500 kN/100 kN、跨度为20.5 m的双小车吊钩桥式起重机。正常使用时,桥机的小车1和小车2吊钩最小间距为3 850 mm,可以单独使用也可联合使用,桥机最大额定载荷为6 000 kN。

图1 岩锚梁、吊车示意 (单位:mm)

1.2 试验内容

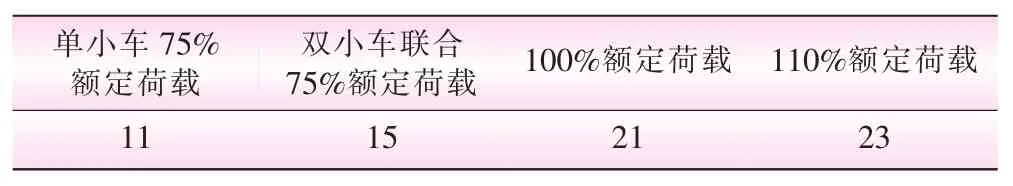

岩锚梁负荷试验包括空载全程试验和75%、100%、110%额定荷载全程试验以及125%额定荷载静载试验。考虑到岩锚梁及围岩监测仪器数量较多,观测时间较长,增加100%额定荷载全程静载试验,即桥机在岩锚梁全程范围内依次停靠,小车在上、中、下游侧往返运行,获取每次停靠时的仪器测值。大车、小车行驶方向及停靠点见图2。

图2 大、小车行驶方向及停靠点

2 岩锚梁负荷试验同步监测

2.1 监测原则

地下厂房围岩以及岩锚梁布置了大量的安全监测仪器,对施工期和运行期围岩的稳定以及岩锚梁结构进行监测,岩锚梁负荷试验期间可借助这些仪器进行同步监测。考虑到负荷试验期间安全监测仪器未接入自动化采集系统,仍以人工观测为主,无法做到每级荷载试验都进行全断面观测,尤其是动荷载试验期间,桥机运行不能停下来。因此,只能有针对性地挑选一些有代表性的仪器进行监测,并保证在静载试验期间尽可能多地选择仪器进行观测。

2.2 监测内容

岩锚梁负荷试验同步监测包括岩锚梁监测和地下厂房围岩监测。岩锚梁同步监测项目为承拉和承压锚杆应力、梁体与围岩接触变形、梁体水平位移与垂直位移。地下厂房围岩同步监测项目为围岩支护锚杆应力、岩体变形、格构梁钢筋应力和锚索锚固力。

3 负荷试验对岩锚梁的影响

3.1 承拉和承压锚杆应力

在各级试验加载条件下,当桥机大车行至监测断面附近时,会引起岩锚梁承拉和承压锚杆应力的增加,岩锚梁承拉和承压锚杆的应力最大增幅参见表1。由表1可知,试验荷载越大,锚杆应力增加越大。其中,110%额定荷载条件下最大增幅19.58 MPa。虽然负荷试验使锚杆平均应力增加了2~10 MPa,但对锚杆总应力的影响较小,最大锚杆应力仍小于150 MPa,低于锚杆允许应力。同一大车停靠点,小车停靠在近上游侧岩锚梁与停靠在近下游侧两种不同工况下,岩锚梁锚杆应力相差一般在0~4.00 MPa。

桥机荷载对岩锚梁锚杆应力有一定的作用影响范围,各种加载条件下的影响范围见表2。在影响范围内,当桥机驶向监测断面时,锚杆应力逐渐增加,至监测断面时增加至最大;当桥机驶离监测断面时,锚杆应力逐渐减少,直至恢复加载前的状态。

表1 岩锚梁承拉和承压锚杆的应力增幅 MPa

表2 桥机荷载对岩锚梁锚杆应力影响范围 m

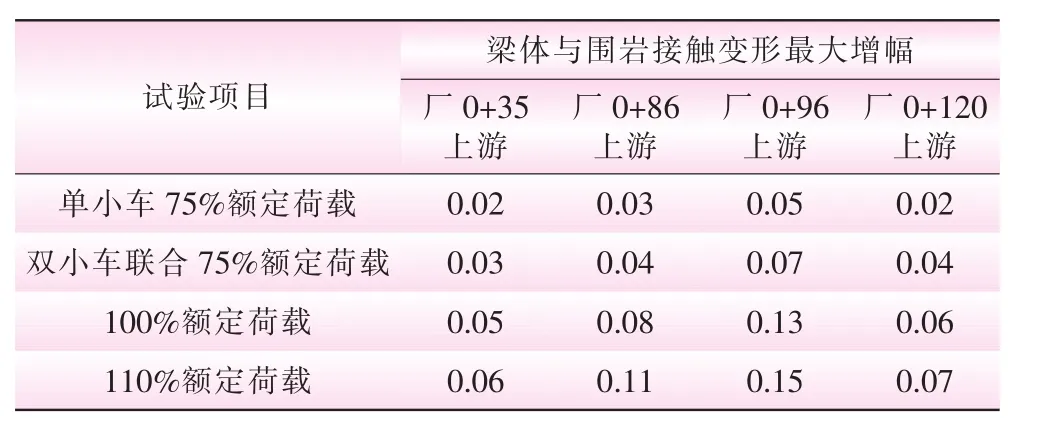

3.2 梁体与围岩接触变形

桥机停靠前后,岩锚梁测缝计实测梁体与围岩接触变形较小,小车停靠在上游侧时的测值见表3。从表3可知,变形最大值仅为0.15 mm。同一大车停靠点,小车停靠在近上游侧岩锚梁与停靠在近下游侧两种不同工况下,岩锚梁与围岩结合面接触缝开度变化差值约0.04~0.08 mm。总体而言,负荷试验对岩锚梁梁体与围岩的接触变形影响非常小。

3.3 梁体水平位移与垂直位移

梁体水平位移与垂直位移监测仅在100%额定荷载全程静载试验中进行。在其他加载条件下,桥机处于运动状态,无法完成水平位移和垂直位移监测。水平位移采用无接触式收敛法进行观测,垂直位移采用几何水准法进行观测。监测结果表明,100%额定荷载全程静载试验条件下,桥机停靠在厂0+86、厂0+96和厂0+120等3个不同部位时的上、下游侧岩锚梁收敛变形测值分别为0.9、1.9 mm和1.2 mm,上游侧梁体垂直位移分别是0.5、0.7 mm和0.4 mm,下游侧梁体垂直位移分别是0.4、0.4 mm和0.3 mm。负荷试验对岩锚梁梁体位移影响非常有限。另外,从外观检查来看,岩锚梁无新增裂缝,原有裂缝无扩展趋势,岩锚梁与岩体结合紧密。

表3 岩锚梁测缝计实测梁体与围岩接触变形 mm

4 负荷试验对围岩稳定的影响

4.1 围岩变形

地下厂房围岩变形由埋设在顶拱和边墙部位的多点位移计测得。负荷试验前,地下厂房围岩变形已基本趋于稳定。岩锚梁负荷试验各级荷载条件下,地下厂房围岩变形测值变化均较小,桥机停靠前后测值变化约为-0.05~0.1 mm,无明显的规律性,测值变化与荷载大小无明显正相关性。岩锚梁负荷试验对电站地下厂房的围岩变形影响非常小。

4.2 支护结构应力

顶拱围岩大部分锚杆应力和大部分格构梁钢筋应力测值变化很小,仅在F8断层带内少量观测仪器测值略有变化。其中,桥机停靠前后锚杆应力最大变量为5.60 MPa;岩锚梁以下边墙围岩内锚杆应力变化量约为0~3.35 MPa;安装在格构梁端头联系梁内的锚索锚固力变化不大,其值在-6.0~8.0 kN范围内波动 (平均锚索锚固力约1 100 kN)。同一大车停靠点,小车停靠在近上游侧与停靠在近下游侧两种不同工况下,围岩锚杆应力相差约1~2 MPa。

支护结构应力变化一定程度上反映了围岩岩体应力变化。从监测结果可以看出,试验荷载对围岩支护结构应力和围岩岩体应力存在一定的影响,但影响幅度较小,约为2%~5%。

4.3 格构梁钢筋应力

地下厂房格构梁专为F8断层顶拱支护设置,顶拱围岩的微小变形均会引起格构梁钢筋的应力变化。随着地下厂房的逐层开挖,顶拱围岩变形逐步增加,导致格构梁钢筋应力增加,至桥机负荷试验时,最大钢筋拉应力已增至65 MPa,最大钢筋压应力已增至54 MPa。桥机停靠前后,格构梁钢筋应力变化量最大为3.48 MPa。同一大车停靠点,小车停靠在近上游侧岩锚梁与停靠在近下游侧两种不同工况下,格构梁钢筋应力的最大差值为2.21 MPa。

5 结 语

通过同步监测的成果,分析了白莲河抽水蓄能电站岩锚梁负荷试验对岩锚梁及地下厂房围岩稳定的影响,可得出如下结论:

(1)负荷试验的各级荷载会引起岩锚梁承拉和承压锚杆应力增加,但增加幅度较小,这与围岩质量、锚杆和岩锚梁施工质量等众多因素有关。

(2)负荷试验对岩锚梁梁体与围岩的接触变形,以及梁体水平位移与垂直位移的影响均较小。

(3)负荷试验对地下厂房围岩稳定的影响非常小,围岩变形基本不变,岩体应力稍有增加。

(4)负荷试验引起的锚杆应力、岩体应力、接触变形以及梁体位移等变化,在卸荷后或者桥机驶出影响范围后均能恢复至试验前的状态。

[1] GB 50278—98 起重设备安装工程施工及验收规范[S].