白莲河抽水蓄能电站地下厂房设计

2012-07-26杨利,杨军

杨 利,杨 军

(中国水电顾问集团中南勘测设计研究院,湖南 长沙 410014)

1 厂区和厂房布置

1.1 主厂房洞室位置和洞轴线方向选择

厂区地层岩性为花岗岩。主厂房洞室位置和洞轴线方向是按可研阶段的勘探资料选定的,厂房开挖所揭露的地质情况基本上与前期勘探成果一致。可研阶段布置了1条横穿厂区的勘探主洞,并在初拟的主厂房洞室顶部布置了1条近东西向的勘探支洞。根据厂区勘探主洞揭露的断层发育情况和岩体完整程度,设计将主厂房布置在勘探主洞深370~470 m范围内。选定厂房地段的围岩除F8断层带为Ⅳ类围岩外,大部分围岩属Ⅱ类岩体,是岩体完整性相对最好的地段。地下厂房垂直埋深约200 m,距下水库库岸水平距离约450 m。

厂区地应力属中偏低应力量级:σ1=10.69 MPa,方位角 176.82°, 倾角 17.61°; σ2=5.9 MPa, 方位角343.63°, 倾角 71.94°; σ3=3.42 MPa, 方位角 85.59°,倾角3.87°。厂区最大主地应力方向虽然为近SN向,但地应力量值相对较小,对主厂房洞室轴线方向的选择不起控制作用。选定的地下厂房位置主要有近SN走向的F8断层,节理主要以NW向及NE走向的两组为主。因此,主厂房洞室轴线方向在尽量与NE、NW两组结构面走向和F8断层有较大交角的同时,结合输水发电系统布置,最终确定为东西向。

1.2 厂区和厂内布置

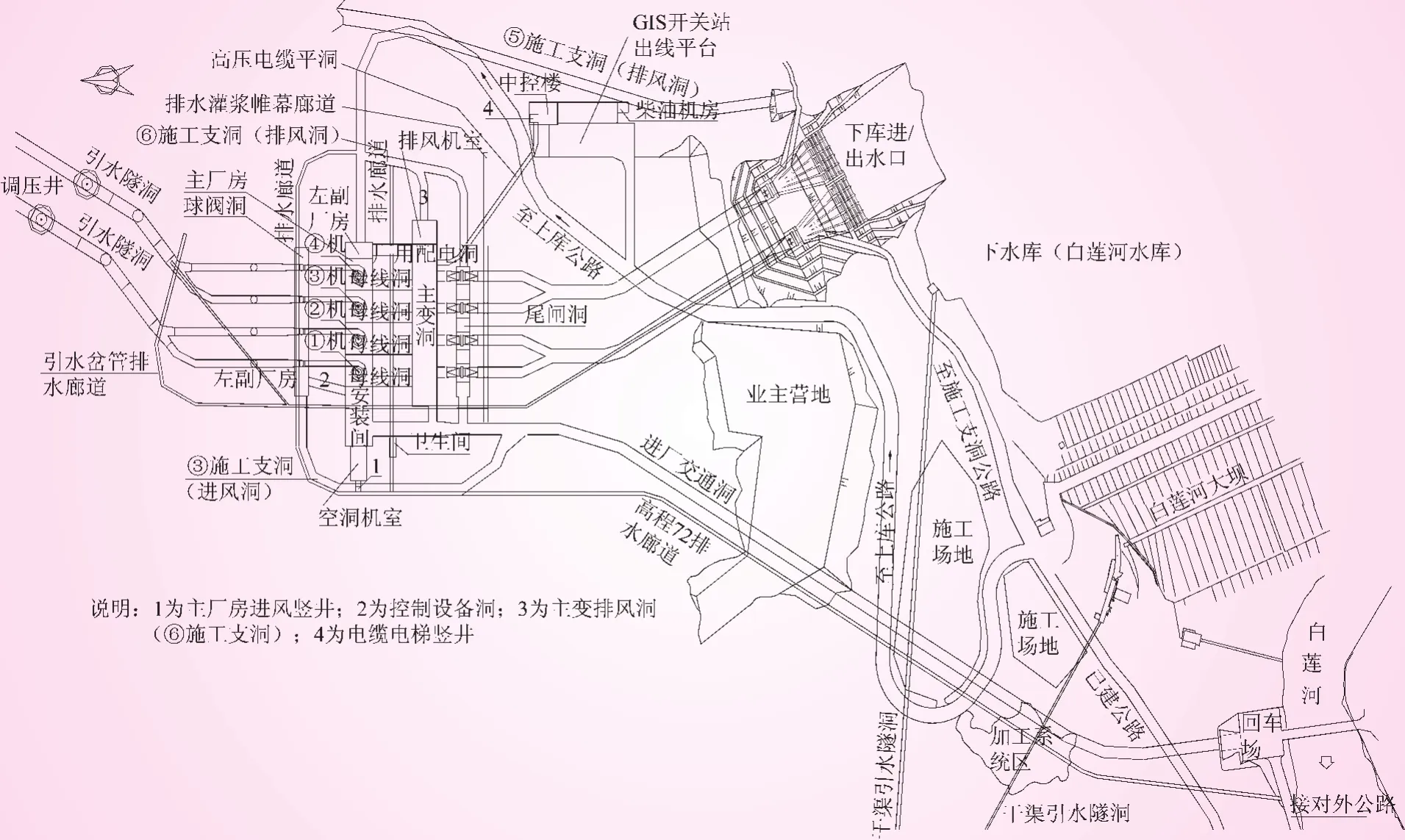

从发电工况水流方向看,依次平行布置球阀室、主厂房、主变洞和尾闸室4大洞室,洞室间距依次为30.00、32.00 m和15.60 m。在主厂房与主变洞之间平行布置4条母线洞和1条厂用配电洞(见图 1)。

主厂房洞室由安装间、主机间和左副厂房组成,主厂房开挖尺寸为146.40 m×21.85 m×50.88 m (长×宽×高,岩壁梁以上开挖跨度23.25 m),顶拱体形采用三心圆弧拱。安装间布置在主机间右端,开挖长度42.70 m,将安装场近1号机组段20.00 m长度范围的下部岩石开挖到水泵水轮机层,按2层分别布置高压空压机系统和供水系统设备。主机间长度92.00 m,机组段长度23.00 m,机组段之间设伸缩缝。左副厂房位于主机间左端,开挖长度11.70 m,其开挖宽度、顶拱体形及拱顶开挖高程与主机间相同;左副厂房顶层高程与电动发电机层地面相同,其下部按2层分别布置低压空压机系统和透平油系统。主厂房内布置1台2×3 000 kN的双小车桥式吊车,采用岩壁梁作为吊车的支撑结构。在主厂房四周设置防潮隔墙,上游侧岩壁梁下部隔墙兼作通风隔墙。

主变洞开挖尺寸 134.40 m×19.70 m×19.93 m,主变洞顶拱体形采用三心圆弧拱。主变洞第1层布置主变压器和SFC等设备,主变室内部净尺寸为16.00 m×8.80 m×13.40 m,主变洞地面与主厂房安装场地面同高程,主变压器可进安装场拼装和检修;主变洞第2层为500 kV高压电缆层,其下游侧布置高压电缆平洞,接电缆电梯竖井至地面中控楼。

球阀室开挖尺寸 106.40 m×10.70 m×28.68 m,尾闸室开挖尺寸94.00 m×10.80 m×20.91 m,二者顶拱体形采用单心圆弧拱。进厂交通洞从主变洞右端墙外通过,与安装间下游边墙正交进入安装场内。将主变洞与安装场之间的进厂交通洞洞段加宽并设置主变运输轨道,以满足主变压器就位时运输宽度的要求。分别设置了尾闸室和主变洞的联系洞,与进厂交通洞正交相接。高压支管下平段的施工支洞兼作球阀室的交通洞,与进厂交通洞相接。主变洞和主厂房洞室的顶拱施工支洞兼作地下厂房排风洞。在安装间右端布置空调机室,并设置联系廊道及竖井与球阀室的交通洞相接,球阀室的交通洞兼作空调机室的进风洞。在厂区周围布置2层排水廊道,在主厂房与主变洞之间的拱脚附近布置1条排水廊道,厂区下游侧排水廊道兼作帷幕灌浆廊道。沿进厂交通洞右侧布置高程72 m排水廊道与厂区上层排水廊道相接,机组检修排水和厂区部分渗漏水汇集到集水井后,通过深井泵提升到高程72 m排水廊道自流排出厂房外。利用厂区勘探主洞布置引水岔管排水廊道。

图1 厂区平面布置示意

主厂房、主变洞、进厂交通洞、高压电缆平洞和排风洞采用锚喷支护作为洞室围岩的永久支护结构。尾闸室、球阀室、母线洞、厂用配电洞和空调机室采用锚喷支护+钢筋混凝土衬砌的复合式支护形式。

1.2 治疗方法 常规组患者应用阿司匹林(负荷剂量300 mg/d,维持剂量100 mg/d)和氯吡格雷(负荷剂量600 mg/d,维持剂量75 mg/d)。埃索美拉唑组患者在常规组治疗基础上应用埃索美拉唑(40 mg/d)。

地面建筑物集中布置于下周湾平缓地段,所处位置基岩出露,通过开挖和局部回填形成场地。中控楼为4层钢筋混凝土框架结构,平面尺寸23.00 m×16.00 m。500 kV GIS开关站为2层钢筋混凝土框架结构,紧邻中控楼呈 “一”字形布置,平面尺寸为48.00 m×15.00 m。出线平台紧邻开关站平行布置,平面尺寸为83.10 m×20.50 m,设2回500 kV出线。其中1回预留位置用于机组黑起动的柴油发电机房,布置于地面GIS开关站左端部。本工程不设置专门的绝缘油系统,必要时由社会服务机构提供绝缘油料。

2 地下厂房设计重点关注的几个问题

2.1 球阀布置

与同规模的蓄能机组相比,本工程的机组额定水头相对较小,仅195.00 m,导致机组转速低、机组尺寸和球阀直径较大 (机组额定转速250 r/min,转轮直径5.259 m,球阀标称直径3.50 m)。可行性研究设计阶段对球阀布置在主厂房内、外两个方案进行了比较。将球阀布置在主厂房外方案,主厂房开挖跨度可减小3~4 m,对主厂房洞室围岩稳定有利,主厂房洞室围岩支护相对容易,可缩短2个多月的直线工期。虽增加了球阀室部分土建和机电设备工程量,但抵去主厂房节省的工程量后,增加的工程量较少,同时球阀室施工不占直线工期。对球阀布置在主厂房外方案的地下厂房洞室群围岩整体稳定分析表明,洞室群围岩整体是稳定的。最终按将球阀室布置在主厂房外的方案实施。

2.2 岩壁吊车梁结构形式

主厂房内设置1台2×3 000 kN的双小车桥式吊车,吊车跨度20.50 m,最大轮压850 kN。开挖揭露的地质情况显示,大部分洞段的围岩为Ⅱ类,F8断层破碎带为Ⅳ类夹Ⅴ类围岩。考虑吊车轮压较大,施工详图设计阶段对目前常用的岩壁吊车梁和设置混凝土附壁柱的岩壁吊车梁两个方案进行了三维有限元计算分析,最终采用了设置混凝土附壁柱的岩壁吊车梁。岩壁吊车梁断面尺寸1.90 m×2.80 m(宽×高)。附壁柱上端与岩壁梁底部现浇,其下端延伸到水泵水轮机层或安装场底板。附壁柱间距为6 m~8 m,附壁柱与围岩之间设置锚杆。考虑到上游侧岩壁梁下部设置通风防潮隔墙和下游侧设置防潮隔墙的情况,上游侧附壁柱断面尺寸0.65 m×1.05 m,下游侧附壁柱断面尺寸0.65 m×0.50 m。受F8断层影响的部位,在附壁柱间增设了0.5 m厚的附壁钢筋混凝土板,板顶与岩壁吊车梁现浇,板底延伸到岩壁吊车梁根部以下5.60 m处,主厂房边墙洞壁锚杆与钢筋混凝土板连接。

2.3 钢蜗壳保压值的确定

机组钢蜗壳采用保压浇筑混凝土方式。机组安装高程41.00 m,上水库正常蓄水位308.00 m,死水位291.00 m。设计过程中对钢蜗壳充水保压水头进行了150.00、165.00 m和200.00 m方案的分析研究。计算成果表明:钢蜗壳充水保压水头较高时,外包混凝土分担的荷载较小。但是,钢蜗壳与外包混凝土之间的初始缝隙大小不仅与施工期保压值有关,还与施工期和运行期钢蜗壳内的水温有关,而施工中难以保证钢蜗壳内水温与运行期一致。钢蜗壳保压值越高,形成的初始缝隙值就越大,当运行期蜗壳内水头较低时,可能造成钢蜗壳脱空,对机组稳定不利。综合考虑后,最终确定的蜗壳保压值为165.00 m水头。该保压值是蜗壳最大水头的0.53倍,蜗壳外包混凝土分担的荷载比例为35%~40%。

2.4 风罩和机墩刚度分析

机墩和风罩外形为正八边形,其边长6.05 m,风罩内壁直径11.30 m,风罩高5.81 m,风罩最小壁厚0.80 m。机墩高度5.69 m,机墩最小厚度3.30 m。风罩顶部与电动发电机层楼板连为整体,母线层楼板与风罩底部相连。电动发电机上机架8个支撑基础径向均匀分布于风罩内壁顶部,下机架8个基础径向均匀分布于机墩内壁的环状牛腿顶面。

机组对风罩和机墩的刚度要求:当上、下机架基础作用10 MN荷载时,结构相应部位的最大径向位移不大于1.00 mm。分析结果表明,当下机架8个基础支点均匀承受荷载时,最大径向位移值为0.0577 mm;即使下机架所有荷载加在下机架基础的一个支承点上,其最大径向位移值也只有0.469 mm,机墩具有足够的刚度。当上机架8个基础支点均匀承受荷载时,最大径向位移为0.136 mm;当考虑机组出现较大偏心影响,只有4个或者3个支点承受荷载时,最大径向位移分别为0.81、1.017 7 mm,风罩已具有相当刚度,但还是要加强机组安装质量控制,防止出现过大偏心。

2.5 主厂房F8断层处理

原预测主厂房F8断层带宽度约15 m,为Ⅳ类围岩。顶拱中导洞开挖揭露F8断层破碎带宽度较原推测宽度小,但下盘影响带宽度变大,围岩性状变差。根据中导洞开挖揭露的情况,对F8断层的处理措施进行了重点研究,最终按顶拱钢筋格构梁、直边墙破碎带采用混凝土置换的方式实施,主要处理措施如下:

(1)全面开挖前对断层破碎带及影响带进行固结灌浆。

(2)垂直洞轴线方向按间距0.8 m布置一榀6×φ25钢筋格构梁,共33榀。沿格构梁的拱轴线按间距1.0 m布置锚杆,锚杆外露端与格构梁钢筋焊接,格构梁间布置纵向连接钢筋。

(3)由断层下盘影响带向上盘布置斜向加强锚杆。

(4)在上下游拱脚位置各布置一排150 t级预应力锚索,上游侧共布置5束,下游侧6束。

(5)顶拱喷0.25 m厚 CF25钢纤维混凝土。

(6)对上下游直墙的F8断层破碎带刻槽作混凝土置换处理。

(7)在岩壁梁下部设置附壁钢筋混凝土板,与附壁柱及岩壁梁整浇。

2.6 厂房动力响应分析及处理

对白莲河抽水蓄能水电站厂房动力特性的全面计算和研究得出的主要结论归纳如下:

(1)机组正常运行时,在机组振动荷载作用下,机墩附近动位移相对比较大且以竖向位移为主,其他部位的动位移均较小。位移最大幅值为0.107 mm,位于下机架基础荷载作用点处,没有超过规范规定的最大振幅值。机组振动荷载作用下的结构应力较小,说明机墩结构有较大的刚度和强度,结构设计是合理的。

(2)在脉动压力作用下,当其频率在24 Hz左右时,电动发电机楼板响应出现峰值。

根据动力分析结果,主厂房楼板在动力响应中是个薄弱环节。因此在技施设计中采取了如下两项措施:一,将本工程主厂房电动发电机层和母线层楼板厚度由前阶段的500、400 mm分别增加至800、500 mm;二,让两层楼板及主厂房框架柱与上下游岩壁接触浇筑 (除预留的通风道),从而增强这些部分的刚度。目前,机组运行过程中尚未出现相关结构剧烈振动的现象。

3 实施情况及体会

自2004年10月初开始主厂房开挖以来,工程进展比较顺利,4台机组已于2010年12月全部投入运行。从厂房开挖所揭露的地质情况看,基本上与前期勘探成果一致,只是F8断层破碎带宽度较原推测宽度小、下盘影响带宽度变大,围岩性状比推测差。从安全监测成果看,各监测数据后期变化趋于稳定,处于收敛状态,说明对F8断层的处理措施是成功的。

本工程的检修排水系统是按常规水电站的设计思路考虑的,即在安装场下部的水泵水轮机层以下设置检修集水井,并采用深井泵抽排的方式。考虑到机组检修排水盘形阀可能失效的情况,检修集水井和进人孔盖板均是按承压结构设计的。由于机组安装高程较低,检修集水井承受的内水压力很大,在集水井内部布置了 “井”字形钢筋混凝土隔墙,给设计和施工造成了一定难度。从本工程实施的情况看,机组检修排水采用直排方式 (即取消机组检修集水井,检修排水泵吸水管直接与机组尾水管连接)可能更为有利。

本工程在考虑主厂房关键线路施工工期和厂房跨度对洞室围岩稳定影响等因素后,最终采用了球阀布置在厂外的方案。工程实践中发现,当主厂房开挖过程中碰到类似F8断层等软弱破碎岩体时,这些部位需要加强支护处理因而导致节点工期加长,增加了后续施工工序的压力。随着国内地下厂房设计技术以及施工技术的进步,现在国内大型水电站地下厂房跨度在向25、30 m级别发展。比如,三峡、龙滩、向家坝、锦屏一级、锦屏二级电站的完建使得球阀放在厂内有了更大的选择空间。球阀放在厂内的主要优势为:电站运行期间,厂房的管理巡视更加方便,通风系统的设置也简单;厂区布置时,不需要单独设置交通联系洞,不需要设置开挖球阀洞的施工支洞,洞室数量少,便于施工管理。总之,球阀无论是布置在厂内还是厂外,各有一定的优势,但笔者认为在地质围岩条件较好的地区,采用厂内布置球阀方案时在施工期投入资源解决洞室稳定和施工强度问题,可给后期运行管理带来更大的便利,也是值得考虑的。

本工程的锚喷支护和混凝土衬砌中使用了加劲软式透水管作为岩壁排水设施。为了避免混凝土堵管,设计时用土工布条覆盖透水管,并沿透水管两侧设置了钢筋压条来压住土工布条,再打膨胀螺栓将钢筋压条固定于岩壁;对于网状布置的透水管十字交叉节点位置用土工布包裹。尽管设计中采取了这些保护措施,但实施效果不够理想,其主要原因为施工工艺不到位。建议:施工时,对透水管管口采取保护措施 (类似机电管道保护),将透水管预埋与混凝土浇筑 (喷射)施工列入相同工序管理,以保证施工质量。