联动工装在批量生产中的开发和应用

2012-07-26建设工业集团有限责任公司设备管理部何孟林

建设工业 (集团)有限责任公司设备管理部 何孟林

数控加工设备以其高柔性、高可靠、自动化而著称,自20世纪50年代出现数控加工设备以来,数控设备功能不断扩展,性能不断提升。以FANUC系统为例,软件方面:系统梯形图单步运行时间提升至SB7的0.033μm,程序容量达到64000余行,系统I/O口均达到2048点,内部寄存器达8500字节,其基本性能已大大超越一般加工中心使用要求;硬件方面:目前国内1000mm工作台通用加工中心定位精度/重复定位精度均能达到0.01/0.005mm以内 (ISO 0230-2),各轴快移速度已达到30~60m/min,主轴转速普遍达8000~15000r/min,有的甚至达6万转以上。基于以上软硬件功能的提升,机械加工中切削时间占加工总时间的比重越来越大。与机床性能飞速发展形成鲜明对比的是工艺思想和工装手段落后,大量单工位、单工序加工在加工中心上完成,设备性能和优势难以发挥,而标准机床提供的宏程序或扩展M代码功能单一,仅能实现动与不动而不能进行状态判断和检测报警,没有有效发挥设备智能、高速、敏捷的特点。

1.联动夹具作用及原理

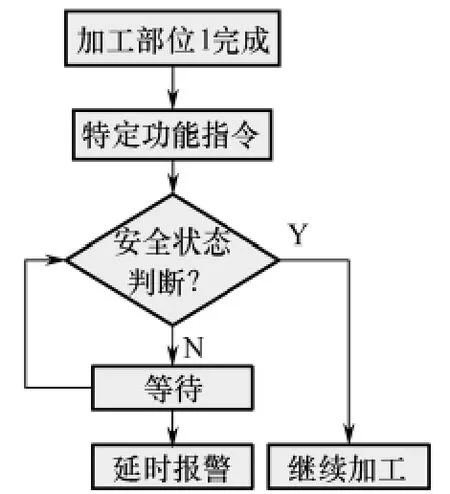

由于夹具定位面、夹紧面的存在,在机械加工中常出现加工刀具与夹具部件的干涉,导致工艺能力受限,必须拆分加工工序,造成浪费。联动工装的主要作用是在加工区域实现夹具部件的让位,防止与主轴、刀具发生干涉,满足一次装夹下完成多个部位加工,减少装夹次数、消除重复定位误差。联动夹具原理:在机加程序中插入设定的特殊功能指令,完成夹具特定功能部件位置转换,检测加工状态安全后无需人工参与而继续完成后续加工,以致达到联动功能。其中安全状态可设定为压力、位置距离和角度等。逻辑顺序如图1所示。

图1 联动夹具逻辑简图

2.联动工装设备改造案例

某铝质腔体零件 (见图2)。

图2 某型零件示意图

该零件具有深型腔、薄壁、尺寸精度高的特点。在以往的加工中均采用多道工序逐步加工以防止变形,效率低下。本次应用的关键是实现气缸联动和减压输出,用于粗加工后,零件薄壁时侧面压力相应调整,为此,调整夹具气路图 (局部)如图3所示。

当N1得电,侧缸全压输出,N1失电且N2失电,侧缸减压输出,减压压力由减压阀调节经单向阀与侧缸前进回路并联。

当N0得电且N2得电时,侧缸全压后退。

其余缸控制均为标准逻辑,应用两位五通电磁阀实现气缸往复运动。

夹具共计使用气缸五组6个,分别为侧缸、左缸、右缸、主夹缸、上缸。

图3 气压图 (局部)

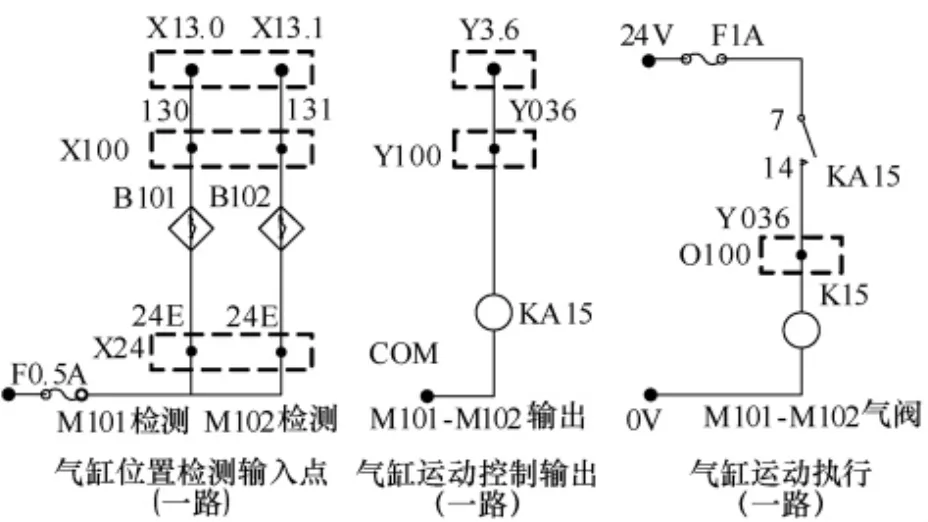

电路上,将N0、N2作为一路控制,夹具共需系统输出点6个,系统检测输入点11个,分别为各缸夹紧放松到位和减压压力检测。

表1 功能代码与I/O对应表

改造电路接线如图4所示。

图4 电气连接图 (局部)

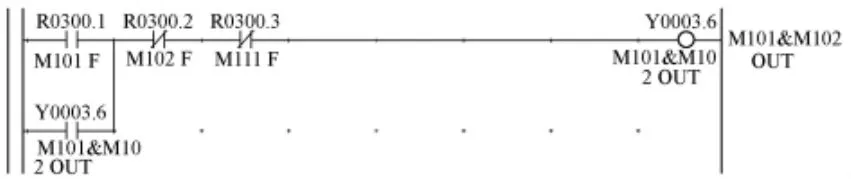

设备PMD程序更改为:在设备梯形图中,增加相应的控制输入输出点,夹具气缸位置的常开常闭检测由K参数设置,便于工装更换和状态调整,增大了改造应用范围。

梯形图 (局部)如图5所示。

图6 指令输出 (局部)

通过上述气压、电气和梯形图程序改造,该机床已完全能够满足夹具联动使用需求,通过系统增加相应宏程序与M代码关联进行延时检测,发出移动指令,在工装未到达指定位置前,机床处于等待状态,超过设定的延时上限,提示相应的报警信息,使加工产品、设备设施处于安全受控状态,达到设计目标。

3.结束语

通过实施以上改造,图2所示零件加工工序由14次减少到4次,降低了77%,减少装夹次数10次,仅装夹减少242s/件,通过对生产线所属设备改进,提高加工效率18.5%。同时,将装夹零件由原来的手工+手感改变为自动控制,对产品加工一致性和降低人员依赖有着显著效果。