基地焊接焊轨质量控制关键环节探索

2012-07-26王振强

王振强

(中国铁路物资股份有限公司,北京 100032)

目前,我国无缝线路钢轨焊接中,主要有基地焊接和现场焊接两种。钢轨生产厂生产的原料钢轨运送到焊轨基地,在焊轨基地焊接成500 m长钢轨,再运送到现场进行单元焊和锁定焊,最终连接成区间和跨区间无缝线路。基地焊接采用闪光焊焊接工艺,具有固定的焊轨生产场所和固定的工序工位。无缝线路施工时,基地焊接焊头数占无缝线路焊头总数的比例大于80%,因此,基地焊接焊轨质量控制对于提升钢轨焊接水平至关重要。

1 钢轨焊接基本工序

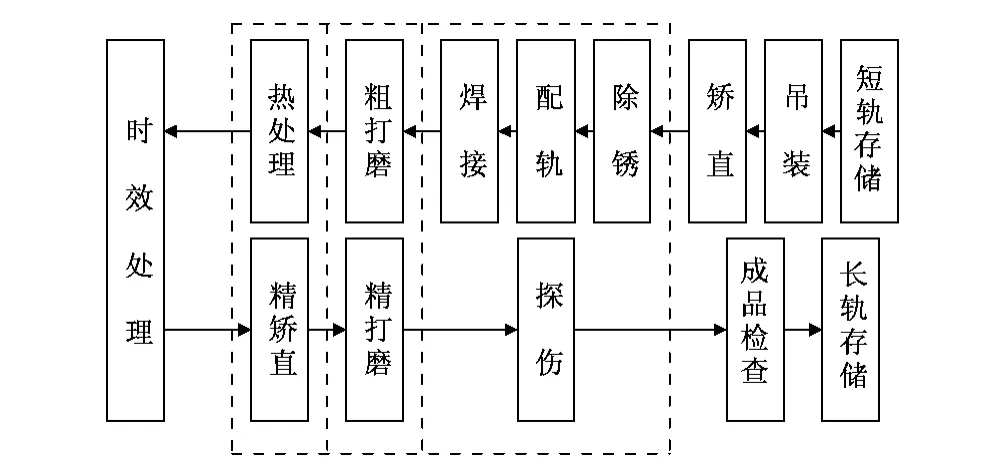

我国现有14个500 m长钢轨焊接生产基地,厂区布局基本为U形或N形,以U形为多,焊轨基地生产线基本生产工序见图1。

图1 基本生产工艺流程

2 各工位质量控制的关键环节

2.1 原料钢轨卸车及存储

按照运基线路[2007]646号文件要求,完善原料钢轨的存放、吊装相关要求,防止钢轨碰伤、划伤、摔跌等,每年应对横担顶面水平情况进行检查、记录。

2.2 上料

上料过程应防止出现吊具或横移装置损伤钢轨、在辊道输送线上存在长时间辊道转动而钢轨不走动、钢轨从1 m以上高度摔落等情况。

2.3 焊前检查

焊前检查工位主要检查钢轨的表面质量、型式尺寸、端部平直度和端部扭曲,是对待焊钢轨来料状态的检查,从原料方面保证焊接质量。在焊前检查岗位应保证岗位使用的检具应校验合格,能够正确使用,检查项目齐全,人员配置合理,应保证检查频次和抽检比例,按照运基设备[2011]218号文件要求,完善焊前检查内容和信息记录格式。

2.4 除锈和配轨

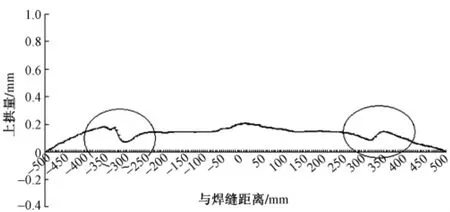

除锈工位应保证:①除锈位置应能够满足焊机电极接触的要求;②除锈深度不宜太深,一般不超过0.2 mm,除锈深度直接影响平直度曲线,如图2所示;③除锈质量应与工艺试验时保持一致。配轨工位应保证将轨高、头宽、底宽、不对称度相近的钢轨配在一起进行焊接。

2.5 焊接和推凸

焊接工序属于特殊过程控制环节,应加强焊接前后质量控制环节的检查。

图2 除锈深度对平直度的影响

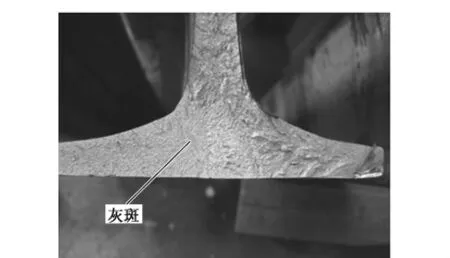

焊接前应通过型式检验和生产检验,在生产检验中检查焊头断口上的灰斑数量和分布(图3)情况;检查来料钢轨的材质、技术等级、钢轨生产厂、规格等,尽量避免不同材质、不同厂家、不同技术等级钢轨之间混焊;检查钢轨与电极接触部位的除锈情况;检查电极的状态(图4);检查电网电压和环境温度情况。

图3 灰斑超标

图4 焊机电极嵌入的焊渣

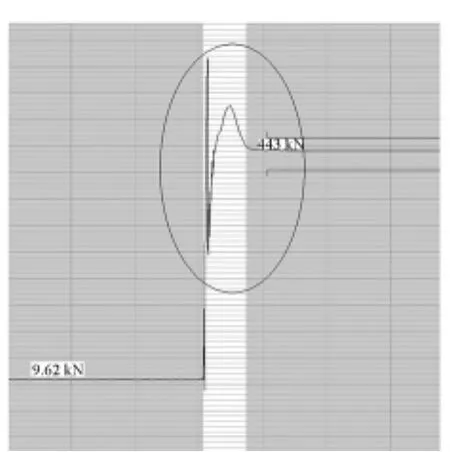

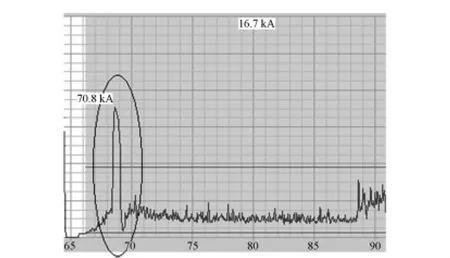

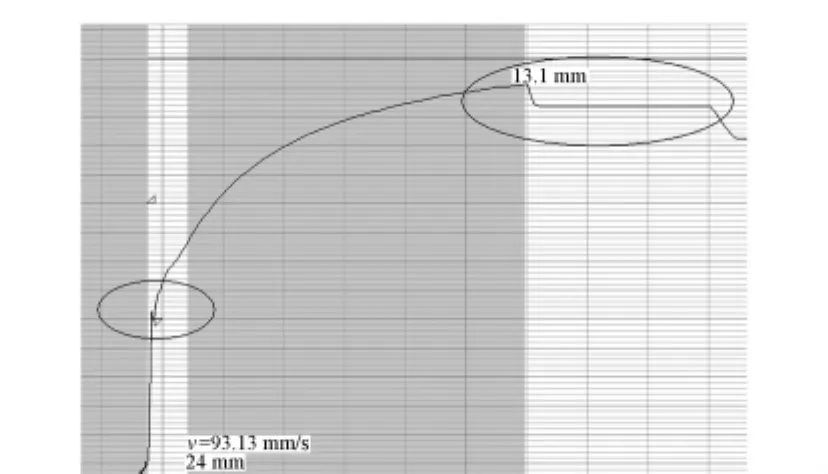

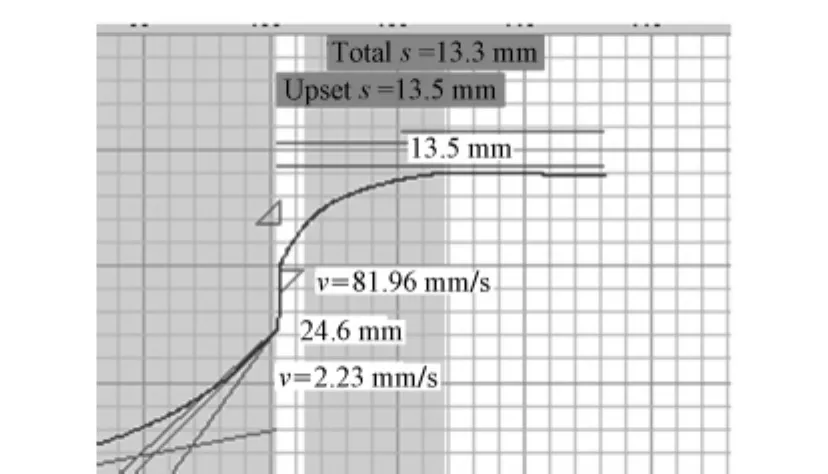

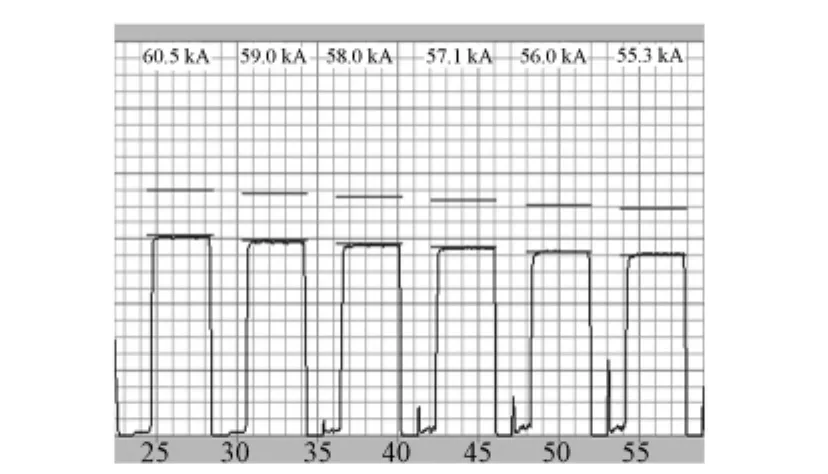

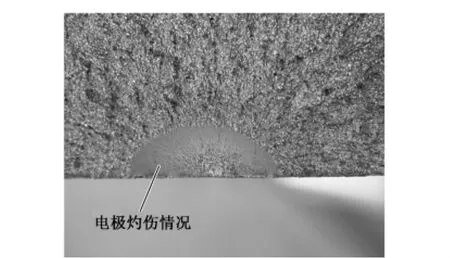

焊接后使用波磨尺或缺口尺检查焊头的顶面和工作边错边量;检查焊头的轨底角错边量和焊接接头错口(图5);检查焊接过程参数曲线情况,如二次顶锻(图6)、加速闪光的尖峰电流(图7)、顶锻过程位移减少(图8)、报警(位移图9、电流图10)等;检查不应有焊渣挤入焊缝情况;检查钢轨与电极接触部位不应有电极灼伤情况(图11);检查推凸余量情况;检查接头表面不应有肉眼可见的裂纹、未焊合等情况;检查轨底角不应有过烧情况发生。

图5 严重的焊接接头错口

图6 二次顶锻

图7 尖峰电流

图8 顶锻过程位移减少

图9 顶锻量报警曲线

图10 电流报警曲线

图11 电极灼伤

其中,图6中的二次顶锻曲线情况,在顶锻初期顶锻压力急剧上升,随着横坐标时间增加,顶锻压力立即下降,随后又缓慢上升。图7中尖峰电流曲线情况,尖峰电流在加速闪光阶段和连续闪光阶段出现,随着横坐标时间增加,长时间未出现闪光。图8中位移减少曲线情况,随着横坐标时间增加,采集的纵坐标位移数值出现下降,证明在顶锻阶段,钢轨出现后退情况。

2.6 标识

标识工位应保证标识正确、清晰;标识与钢轨母材标识不重叠;标识深度不应超过0.5 mm;标识规则按照运基线路[2008]213号规定执行。

2.7 粗打磨

粗打磨工位应保证轨底下表面使用设备进行打磨;探伤耦合面应打磨圆滑,避免探伤时出现干扰;轨头下颚和轨底角应倒棱;未将母材打磨亏,打磨余量符合要求;沿钢轨纵向进行打磨,未出现打磨灼伤。

2.8 焊后热处理

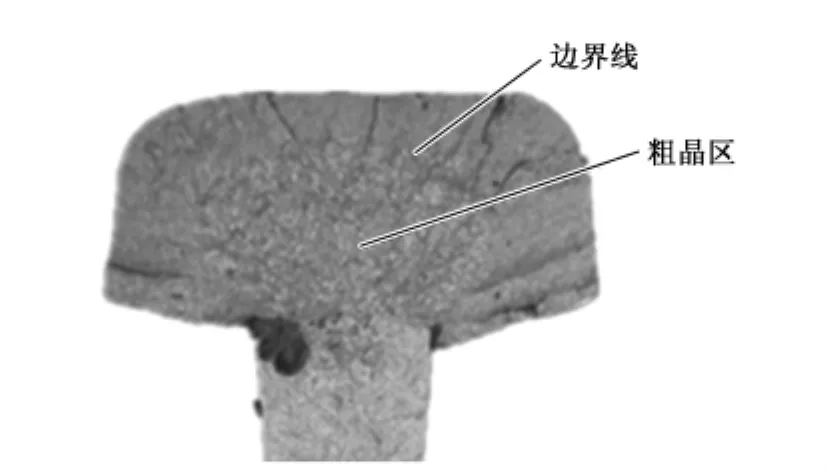

焊后热处理工序属于特殊过程控制环节,应加强焊后热处理过程质量控制环节的检查。检查线圈位置是否合适,未出现偏向一侧的情况;未出现钢轨与线圈接触打火情况;过程的风压、温度、时间、功率、频率等与规程要求的参数相符;在生产检验中,焊缝断口检验中轨头中心未出现粗晶区(图12);过程中未出现喷水、喷雾情况;对测温探头进行定期校验,防止焊后热处理实际温度与工艺参数要求温度不符的情况发生。

图12 焊缝断口检验中轨头中心出现粗晶区

2.9 时效处理

时效工位应保证时效时间不应小于24 h;时效状态的长钢轨应处于自由状态;存储、吊运按照运基线路[2009]601号规定执行。

2.10 精调直

精调直工位应保证测量装置正常、准确;调直后的顶面曲线呈上抛物线状,读取数值时应除去焊缝位置,数值应符合要求;应避免在同一位置反复调直。

2.11 精打磨

精打磨工位应保证未出现超范围打磨;未将母材打磨亏;测量装置应正常、准确;顶面曲线呈上抛物线状,数值应符合要求;打磨时间不宜太长,一般不超过7 min。

2.12 探伤

探伤工位应保证探伤人员经过钢轨探伤工培训,持有铁道部探伤工Ⅱ级或以上证件;每班探伤前应使用标准块对探伤仪和探头进行校核;标准块保存良好,无锈蚀;按照标准要求进行探伤作业,对探伤异常情况应进行分析,组织复探。

2.13 成品长钢轨的存放及装车

按照运基线路[2009]601号文件要求,完善长钢轨的存放、吊装相关要求;防止长钢轨碰伤、划伤、摔跌、存储变形等;每月应对横担顶面水平情况进行检查、记录;按照运基线路[2011]228号文件要求,完善成品长钢轨质量信息和质保书格式。

3 基地焊轨应注意的问题

1)技术标准有待修订完善。随着钢轨轧制水平的提高和高速铁路的大规模建设,现有TB/T1632—2005标准中的某些相关规定,如探伤探头使用、高铁钢轨焊接相关要求、现场焊接的生产检验、轨底角错边量等,需要进行修订和完善。同时,应强化过程控制内容,如设备、材料、人员、工艺要求。

2)基地焊接生产管理有待下发统一的管理办法指导生产。目前,14个焊轨基地根据自身特点,制订了指导自身焊轨生产的管理办法,对某些环节规定不尽相同,尚未有统一的指导焊轨生产管理的管理办法。

3)设备保养投入不够。设备是焊轨生产的关键环节,各个焊轨基地都配置了国际上较为先进的焊轨生产设备,但对设备的保养不到位、备件投入少、重要设备未进行强制大修是目前尚需解决的问题。

4)技术培训和交流有待加强。焊轨基地除自身组织培训外,应结合铁道部的钢轨焊接工、钢轨探伤工培训,提高员工的专业技术素质,强化焊轨操作人员、技术人员发现问题的能力。特别是钢轨焊接工和铁道部Ⅱ级以上探伤工不足,直接影响焊轨质量控制的实施水平。

5)工艺规程与工艺策划有待细化。目前,各个焊轨基地均制定了指导生产的工艺规程、工艺策划,在实施过程中由于理解偏差会出现一些细节问题,如精调直岗位平直度的数据记录、特殊天气的焊轨生产组织、启动焊接前的电网电压、轨底角错边量测量、新品种钢轨焊轨生产的组织等,应对工艺规程和工艺策划进行细化。

6)焊轨质量监督有待强化。在焊轨生产中,工艺和制度的实施者在日常生产中易对某些质量问题产生麻木,进而产生疏漏,产生质量隐患。强化第三方监督的地位和作用,对焊轨生产质量控制至关重要。

4 加强焊轨质量控制的建议

4.1 修订完善技术标准要求

1)生产检验规则的修订。由于硬度试验周期长,为了使生产检验能够更好地指导生产,应对硬度试验情况进行修订,如洛氏硬度指标、使用里氏硬度仪进行过程检测等。

2)根据线路设计速度等级对钢轨焊接的要求,增加高速铁路钢轨焊接相关内容,满足焊接高速钢轨的需要。如接头错变量、轨底角错变量、接头平直度等。

3)对标准中的探伤要求进行修订,使其与TB/T 2658.21—2007中的相关规定保持一致。如要求应使用单探头和双探头两种方法对焊缝进行扫查。

4)目前,焊轨基地出厂平直度验收均使用电子尺,应增加电子尺使用要求的相关内容。

5)随着中国铁物钢轨全寿命管理信息化平台的搭建和钢轨供应链系统与焊轨基地焊轨生产综合监控管理系统的对接,应增加焊轨质量信息化管理的内容。

6)随着焊轨第三方监督工作的实施,应参照钢轨TB/T 2344标准,增加具备相关资质的第三方质量监督内容。

4.2 统一设备养护维修标准

对焊轨基地各工位使用的大型设备,按照设备型号制定设备的定期保养、维修制度。应对焊机等关键大型设备的强制大修期限和内容进行规定。

4.3 实施焊轨质量数据信息化管理

目前,焊轨生产综合监控管理系统质量数据已与钢轨供应链系统实现对接,应强化焊轨基地质量数据采集的完整性,保证质量数据上传的及时性。

4.4 强化第三方监督作用

由中国铁物实施的第三方驻厂质量监督已按照《焊轨质量监督作业指导书》的要求,在焊轨基地实施日常的驻厂质量监督,细化了质量监督管理工作。通过外来第三方的质量监督,强化了日常监督的作用,促进焊轨基地质量管理水平的提高,提升焊轨质量管控能力。

5 结语

基地焊接在每一个工序都存在影响焊接接头质量的关键点,分析基地焊接各个工序质量控制的关键环节,应加强对这些环节的控制,提升基地焊接质量水平。进一步完善标准和管理办法的修订,达到指导基地焊接焊轨生产的目的。以钢轨全寿命管理信息化平台搭建为契机,强化焊轨基地焊轨生产质量信息的完整性,保证质量数据信息上传的及时性,实现焊轨质量数据信息化管理。通过具备相关资质、质量监督相关经验的第三方进行焊轨质量监督,促进焊轨基地在工艺规程执行、质量控制细节管理、发现问题和改进问题等方面能力的提高,提升焊轨质量管控能力。

[1] 卢祖文.铁路轨道结构及维修[M].北京:中国铁道出版社,2002.

[2] 广钟岩,高惠安.铁路无缝线路[M].北京:中国铁道出版社,2005.

[3] 王振强,李国庆.新建包钢厂内500 m焊轨生产线的设计与工效分析[J].铁道建筑,2010(11):126-128.

[4] 冯牧,郑涛.厂焊铁路长钢轨质量探讨[J].铁道建筑,2010(11):101-103.

[5] 王振强,李国庆,张民安.实施基地焊接焊轨质量监督工作的探索[J].铁道技术监督,2011(6):27-28.

[6] 高文会.钢轨闪光焊平直度控制技术[J].铁道建筑,2010(9):103-107.