串口通信在电热前床控制系统中的应用

2012-07-26丁小丽张寿明

丁小丽 张寿明

(昆明理工大学信息工程与自动化学院,云南 昆明 650000)

0 引言

电热前床是铅锌冶炼生产中的大型关键设备,它依靠三相交流电弧起炉,通过调节石墨电极插入熔渣池的深度来改变电极电流的大小,从而实现对熔渣池加热保温的目的[1]。

某冶炼厂的原系统采用了欧姆龙的PLC和InTouch7.0组态软件,同时利用封装的VB程序来实现上下位机之间的DDE串口通信。本文介绍了基于串口的电热前床控制系统的通信升级。20世纪90年代后期,该冶炼厂实现了基于PLC的电热前床的自动控制。

本文根据前床工艺和生产的要求,对串口通信和I/O Server驱动程序在前床控制系统中的应用进行了研究。为减小对生产的影响,在原电热前床控制系统的基础上,更换了新一代的欧姆龙CQMIH型PLC,并结合I/O Server和InTouch软件的组合优势,对控制系统的通信进行了经济、简单、快捷的技术改造。电热前床控制系统的升级增强了系统的可靠性。

1 电热前床工艺控制流程

本冶炼厂采用火法炼锌。矿石先经鼓风炉化料后形成鼓风炉熔渣,注入电热前床熔池内进行加热或保温;然后将液态的熔渣提供给烟化炉进行进一步的吹炼,让锌得到充分的挥发和富集,以达到冶炼锌的目的。

电热前床的工艺就是依靠强大的电流通过熔渣时产生的焦耳热维持熔池内温度,以确保溶液的液态性和流动性。因此,三相电极的电流大小是控制前床温度的关键。

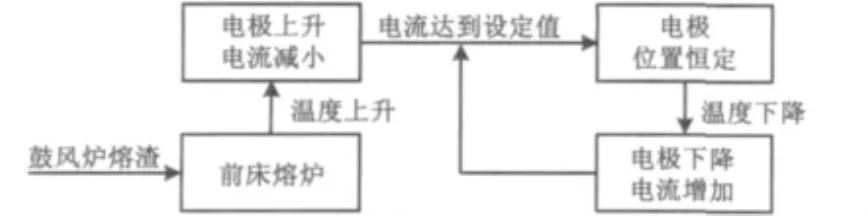

当电压一定时,电流随电极插入熔渣的深度的增加而增大,一般通过升降三相电极插入熔渣的深度来调节电流,以达到调整炉温的目的。只有当电极插入深度还不能满足所需温度时,才改变电压。当鼓风炉熔渣不断进入前床时,熔渣温度比前床熔池内的温度高,无需给前床池加温,电极插入熔渣的深度要浅,电极电流减小;当前床溶池内温度下降时,为保持熔渣的液态性和良好的流动性,必须增加前床熔池内温度,电极插入熔渣的深度要深,电极电流增大。因此,温度控制变成了位置控制[2-3]。

电热前床工艺流程如图1所示。

图1 电热前床工艺流程图Fig.1 The technological process of the electric heating fore-hearth

2 通信的硬件系统

2.1 串行数据通信

电热前床控制系统是一个独立的控制系统,它由两个PLC站和中心控制站组成简单的DCS集散控制。为节约成本,采用串口通信方式将工控机的COM端口与欧姆龙的PLC的RS-232端口连接。RS-232采用点对点的通信方式,通信距离最远只有15 m,最高速率为20 kbit/s,不能用于远距离的网络通信;RS-422采用主从点对多双向通信,从设备之间不能通信;RS-485是从RS-422升级而来的,其不同之处在于它可以实现多点、双向通信。RS-422和RS-485的通信距离可达120 m,最高速率为10 Mbit/s,如果其采用较低速率通信,最远通信距离可达 1 200 m[4]。

2.2 通信硬件链接

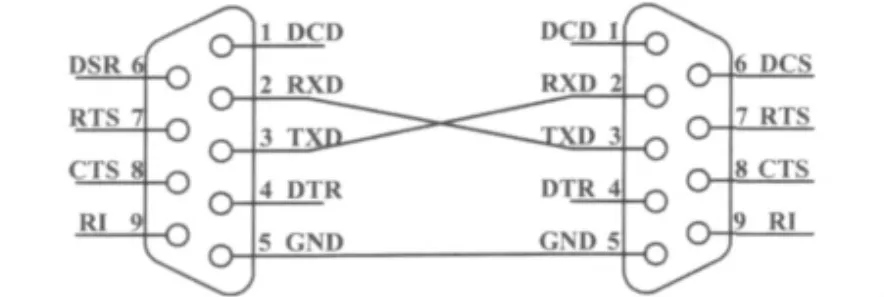

系统硬件由两台欧姆龙CQM1H控制器(RS-232口)、一台研华工控机、三个ICP 7520A系列的RS-232转RS-485/422转换模块、四组三线的数据线和RS-232串口相配的九针串口公、母端口(两组备用)组成[5]。ICP 7520A转换器是泓格科技生产的RS-232转RS-422/485通信总线转换模块。该模块支持RS-422和RS-485两种转换。由于本系统中两个PLC控制站是相互独立的,不需要互访数据。因此,电热前床通信系统的现场采用RS-422接线方式,用来实现两个距离为500 m左右的PLC控制站与中心控制室的通信网络。九针串口通信接线图如图2所示。

图2 九针串口通信接线图Fig.2 Wirings of the 9-pin serial communication

图2中,电热前床进行现场网络连线时,首先需要自制带有九针串口的公、母端口的数据通信线;然后将两个九针串口的5号GND相连接、2号RXD与3号TXD交叉连接[6]。通信网络图如图3所示。

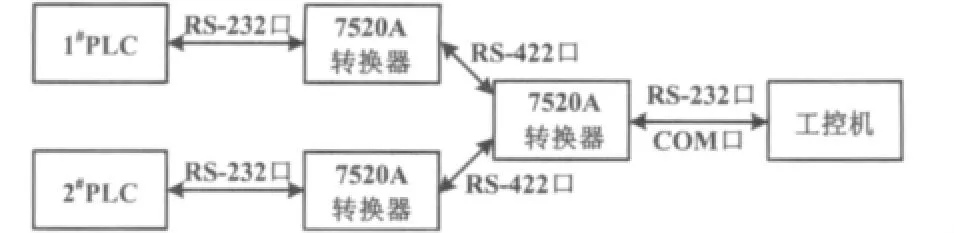

图3 通信网络图Fig.3 The communication network

图3中,首先将数据线公端与CQMIH型PLC的RS-232口相连,数据线母端与PLC控制站转换模块的RS-232端口相连;再从PLC控制站转换模块的RS-422端口引出双绞线,连接到中心控制室转换模块的RS-422端口;最后从中心控制室转换模块的RS-232端口输出到工控机的串口,从而完成通信网络的硬件连接。

3 软件系统改造方案

3.1 InTouch 组态方案

本系统的电热前床上位机采用的是Wonderware公司的InTouch组态软件,它是整个电热前床控制系统的中枢,用来实现前床生产过程监控系统的可视化、监控、操作和管理等功能。该上位机需要操作员24 h进行监视和操作,所以设计的界面要求具有良好的人机界面[7]。

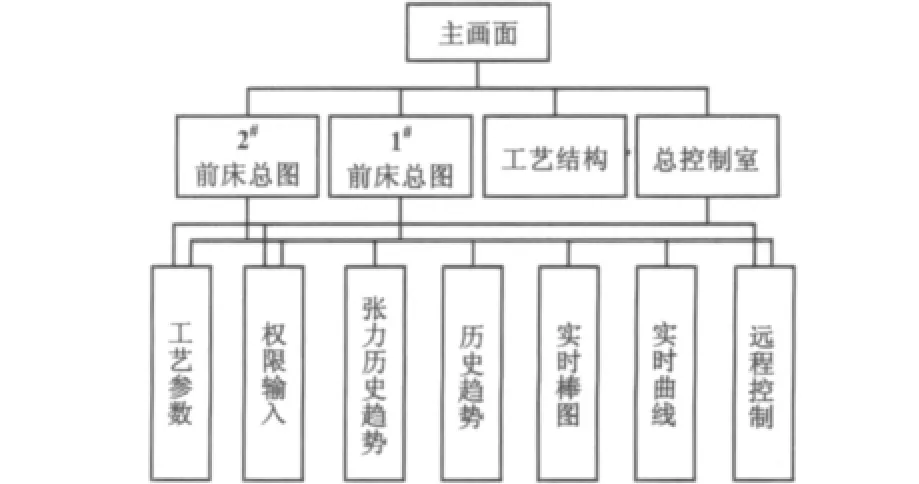

监控系统的界面结构图如图4所示。

图4 监控系统界面结构Fig.4 Interface structure drawing of monitoring system

系统利用InTouch软件开放的组态环境WindowMaker,灵活地实现了工艺参数的数据组态和工艺结构的画面组态设计,并定义了电热前床的三相电流、电压、温度、张力等系统数据采集和远程控制任务;在运行环境WindowViewer下,主画面可以完整地监控电热前床车间的工艺流程,各子画面与现场的自控设备、电气设备等进行连接,执行各类组态任务和监控电极的电流值、电压值、张力值和温度值等;同时进行历史数据报警、运行记录,并将数据实时地传输给本站其他任务。

3.2 软件配置方案

InTouch支持动态数据交换(dynamic data exchange,DDE),能够用作DDE和SuiteLink通信协议客户和服务器。DDE和SuiteLink使InTouch能与其他Windows程序、I/O Server以及第三方 I/O Server程序进行通信。InTouch组态软件与现场PLC通信时,需要设定系统配置、I/O点组态及接口设备驱动程序等。该系统采用Wonderware公司的通信驱动程序I/O Server,实现 InTouch与 PLC之间的通信。I/O Server支持FastDDE、NetDDE、Suitelink和OPC协议。考虑到系统兼容性的问题,该系统选用的是Wonderware公司的DDE协议。安装有I/O Server程序的上位机可以独立工作,并作为服务器与多台PLC通信,其运行速度快、占用空间小[8-9]。

电热前床下位机的CQMH1型PLC选择了I/O Server中的OMRON Host Link软件,用来方便快捷地实现InTouch与外界自动化设备的数据通信。OMRON Host Link必须进行相应的设置,才能与PLC进行通信。设置过程中,先设置OMRONHL的COM口,该系统COM口的参数设置为波特率9 600 bit/s、7位数据位、1位停止位、偶校验;然后定义OMRONHL的主题,根据现场的两组PLC控制系统,需要定义HLPLC0和HLPLC1两组主题名,它们分别对应于前床系统的1#PLC和2#PLC,物理地址设为0和1;最后,串口选择COM1口,设备类型选择欧姆龙C-Series PLC,模块选择C200H,更新间隔时间为1 000 ms,其他的为默认设置。

InTouch要与I/O Server进行通信和获取PLC中的数据,必须先在 InTouch中新建两个访问名为HLPLC0和HLPLC1来识别I/O Server程序中与主题名一致的数据元素。其次,建立InTouch中的I/O标记名与访问名之间的联系。访问名包括了应用程序名、主题名和节点名。本系统在进行访问名设置时,将指定数据值的应用程序名取为OMRONHL、访问名与I/O Server主题名保持一致、节点名为空。系统通过设置以上三项来打开通往服务器程序的通道[10]。

3.3 上下位变量整定

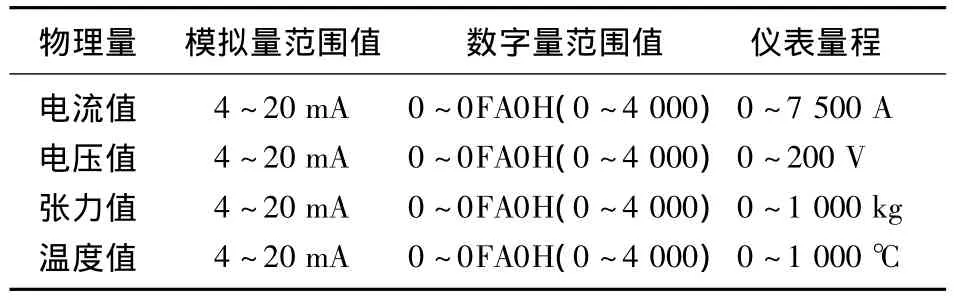

上下位变量地址对应关系是整个数据通信的关键。电热前床上下位机控制变量有96个,包括了I/O离散、I/O整型、I/O实型等数据类型。根据CQM1H操作说明书的变量地址的规范和地址范围,将上下位的地址一一对应。特别需要指出的是,前床PLC控制系统使用4~20 mA模拟量输入模块AD041,接收现场传感器、变送器输入的三相电流、电压、张力、温度的标准模拟量(4~20 mA),模拟量进入PLC的A/D转换模块后转换成数字量十六进制的00FA0h(十进制的0~4 000),并与物理量数值呈线性关系。同时,在InTouch软件上进行I/O组态时,电流、电压、张力等物理量必须进行标度变换,才能正确表征现场仪表的读数。电热前床物理变量整定如表1所示。

表1 物理变量整定表Tab.1 The tuning table for physical variables

4 结束语

由于原系统控制方案较单一,而现场工作环境较恶劣,为提高工作效率,降低环境污染,本文所设计的系统通信升级改造力求简单、经济,以减少对生产的影响;同时,利用串口通信的便捷、通信速度快、可靠性高等特点,简化了电热前床的监控系统和通信系统,达到了电热前床控制系统今后的扩充和升级的目的。试运行表明,该系统提高了现场技术人员的维护效率,给公司带来了一定的经济效益;上下位机间数据通信效果良好。

[1]李志勇,罗安.电热前床三相电极智能集成控制系统[J].计算技术与自动化,2005,24(2):39-41.

[2]李伟,欧迪久.基于PLC的电热前床自动化控制改造[J].昆明理工大学学报:自然科学版,1998,23(5):100-103.

[3]苏亚南.电热前床电流的自动调节控制[J].株冶科技,1996,24(1):68-70.

[4]翁献进.RS232、RS422/RS485串行通信标准及其在火力发电厂热工自动化系统中的应用实践[J].科技信息,2010(10):241-242.

[5]张俊姣,林中达,董长青.基于串口通信的阀门压力测试监测系统[J].自动化仪表,2006,27(1):36-38.

[6]陈金平,王生泽,吴文英.基于LabVIEW的串口通信数据校验和的实现方法[J].自动化仪表,2008,29(3):32-34.

[7]高素萍,尹丽娟,徐勤.Intouch组态软件在计算机监控系统中的应用[J].计算机工程与设计,2007,28(13):3273-3276.

[8]李文正,孙伟,周德华.基于 OPC的 InTouch与 RSview32的通信[J].计算机与现代化,2010(7):48-55.

[9]安连祥,刘新艳,蔡召君,等.组态软件InTouch在1450mm冷连轧中的设计和应用[J].河北工业大学学报:自然科学版,2009,38(3):52-55.

[10]但斌斌,马乾,时宝祥,等.基于InTouch的监控系统的开发与应用[J].工业控制计算机,2009,22(6):39-40.