双作用三直线电机往复泵试验装置研究

2012-07-26张培志侯勇俊蔡科涛

张培志 侯勇俊 蔡科涛 龙 磊

(西南石油大学电气信息学院1,四川 成都 610500;西南石油大学机电工程学院2,四川 成都 610500;青海油田天然气开发公司3,青海 格尔木 816000)

0 引言

往复泵可在高压下输送高黏度、大密度和高含砂量的液体,具有效率高、排出压力大等优点,在石油钻井、酸化压裂、注水等石油矿场生产过程中得到了广泛的应用[1]。

随着石油工业的发展,其对往复泵的要求也越来越高。传统的往复泵在技术日益成熟的同时也存在一些问题,如流量压力波动大、易损件寿命短、质量大等缺点;为了使排量均匀,并提高泵的吸入性能,往复泵需要加装排出、吸入空气包等。针对传统往复泵的上述缺点,国内学者提出了一种三直线电机往复泵[2-3]。

研究表明,三直线电机往复泵具有输出压力大、制造维修方便、流量压力脉动小等特点;三直线电机往复泵不需设置排出空气包,就可以使排量均匀度达到高性能水平[4]。为了验证理论研究的正确性,本文研制了一种以计算机为核心的双作用三直线电机驱动往复泵试验装置。

1 往复泵装置工作原理

双作用三直线电机往复泵结构示意图如图1所示。

图1 三直线电机往复泵结构示意图Fig.1 Structure of the triple linear motor reciprocating pump

通过控制该装置的阀门,不但可以进行单直线电机和三直线电机驱动往复泵控制技术研究;同时也可以分别进行单作用输送和双作用输送稳定性研究[4-5]。

通过改变直线电机工作电源的频率,直线电机驱动往复泵可以调节直线运动速度,从而达到调节往复泵冲次、调节排量的目的。

单作用是指直线电机只驱动1个往复泵。该试验装置的每台直线电机可以驱动2个左右的往复泵。当直线电机的动子-活塞组件从左向右运动时,左边的往复泵工作于吸入状态,而右边的往复泵工作于排出状态;当直线电机的动子-活塞组件从右向左运动时,左边的往复泵工作于排出状态,而右边的往复泵工作于吸入状态。显然,双作用比单作用的效率更高、稳定性更好。

三直线电机往复泵的三个直线电机都可以单独控制,并进行单电机试验。单电机试验的主要目的是为了测试系统中各个环节的参数,建立动子-活塞组件冲程和冲次与直线电机速度控制的关系,从而为三直线电机协调控制打下基础。

三直线电机动子-活塞组件的速度与位置呈一一对应的关系[6]。设S为一个往复泵内部活塞的冲程,控制3个电机之间的行程差各为S/3,以1号直线电机为参考,它超前2号直线电机和3号直线电机的行程分别为S/3行程和2S/3行程。因此,通过控制三个直线电机动子-活塞组件的位置,就可以实现三直线电机协调控制。

2 控制系统设计

2.1 系统硬件

直线电机驱动往复泵控制系统硬件框图如图2所示。

大数据的兴起,使人们的生活发生着前所未有的变化,不仅表现在各行各业的发展上而且也对整个教育体系产生巨大的影响。它不断推动着教育体系改革和创新,许多学者都探讨了在大数据影响下教育体系变革的趋向和教育模式等

图2 控制系统硬件框图Fig.2 Hardware of the control system

根据直线电机往复泵试验装置工作原理,设计了双作用三直线电机往复泵试验装置的计算机直接控制系统。

系统硬件部分主要由以下几个部分组成:3个三相圆筒型直线异步电动机、3个位移传感器、1个压力传感器、1个流量传感器、3台变频器、1个PCI信号采集卡、1个RS-232/RS-485通信转换器。

系统每台电机的控制回路由检测单元、运算单元和控制单元组成,3台电机共有3个控制回路。作为核心控制单元的计算机,负责采集位移信号。通过控制算法运算后,再通过通信接口,把控制信号发送给变频器;由变频器控制直线电机驱动往复泵工作,从而实现对直线电机速度、位移等的协调控制;最终实现对往复泵冲程和冲次的控制,使汇管流量和压力稳定在一定的数值。

在系统汇管出口安装有1只压力变送器和1只流量变送器,负责采集各种控制模式下的液体输送出口工况。

2.2 系统软件

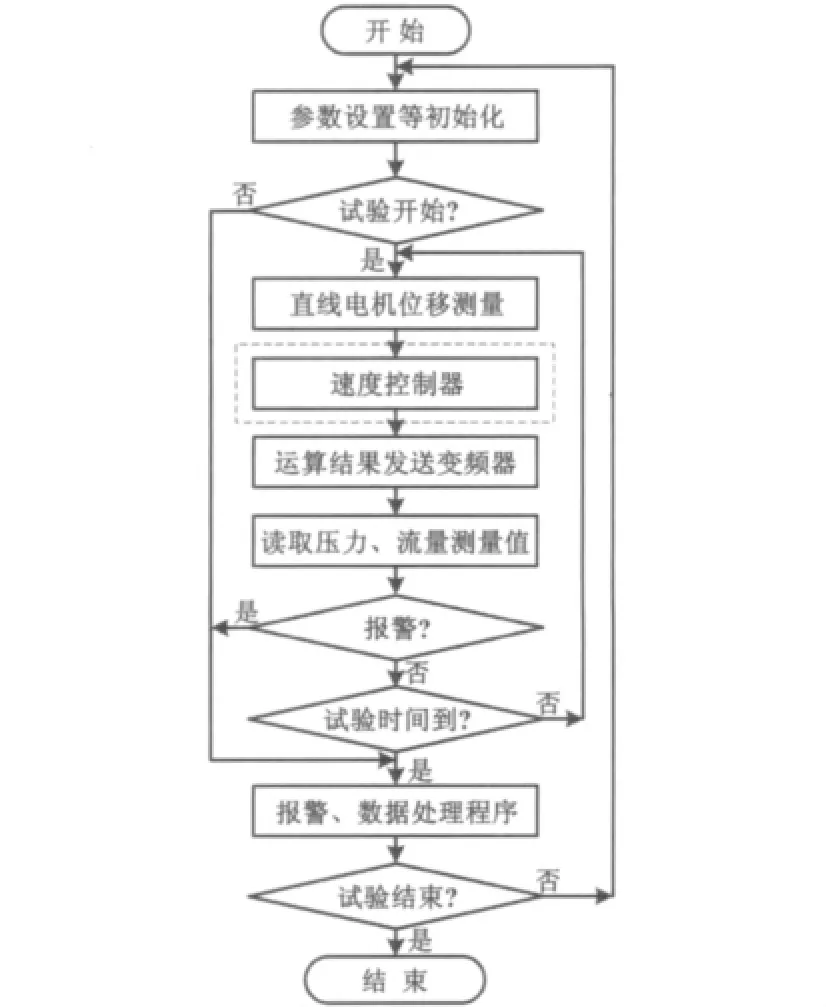

系统软件采用VB程序编写,主程序流程框图如图3所示。

图3 主程序框图Fig.3 Main program

在测控系统硬件电路确定之后,其主要功能由软件来实现。

为了达到实时、灵活、可靠、有效等要求,将测控应用软件进行模块化设计。系统主要模块及其相应的功能分别介绍如下。

①实时数据采集及处理模块。实时数据采集程序主要完成5路模拟信号的采样、输入变换、存储等;数据处理程序主要完成标度变换和实时曲线绘制。其中,标度变换是把采集到的数字量转换成操作人员熟悉的工程量,实时曲线绘制是把采集的数据通过曲线直观地表达给操作者。

②控制模块。控制模块主要控制直线电机按照一定的速度曲线实现往复运动,最终三直线电机按照给定的运动规律实现主从同步协调控制。因此,对控制结构的研究是该测控系统的重点。

③监控报警模块。该模块针对系统可能出现的毁坏情况进行自动检测,当系统出现异常情况时,立刻报警并自动停止工作。

④系统管理模块。该模块首先将各个功能模块组成一个程序系统,并管理调用各个功能模块运行;其次是管理数据文件的存储和输出。

⑤数据通信模块。该模块主要完成计算机与变频器之间、计算机与PCI数据采集卡之间的信息传递和交换。其具体任务是设置数据传送的波特率、向数据采集卡和变频器发送机号、接收和判断采集发回的机号、命令数据采集卡传送数据、接收数据采集卡传来的数据以及发送相关数据到变频器等。

2.2.1 单直线电机试验程序设计

单直线电机试验程序主要由参数设定模块、速度控制模块、报警与数据处理模块和通信模块等组成。其程序框图如图 4 所示[7-10]。

图4 试验程序框图Fig.4 Test programs

单电机动子-活塞组件的冲程S与某一速度之间的实测速度曲线如图5所示。在一个吸入冲程S或排出冲程S内,电机都有一个速度上升阶段、速度恒定阶段和速度下降阶段。通过控制直线电机的速度,就可以得到需要的动子-活塞组件冲次。需要注意的是,在吸入冲程与排出冲程之间,需预留有一定的死区,以克服电机反向时的惯性。

图5 单直线电机试验实测速度曲线Fig.5 The measured speed curve of single linear motor test

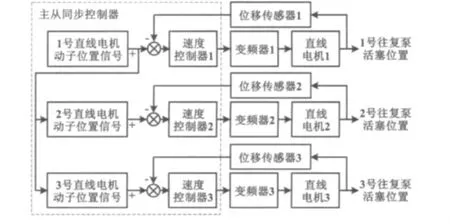

2.2.2 三直线电机试验程序设计

三直线电机试验程序框图与单直线电机试验程序框图类似。它与单直线电机控制的主要区别在于虚框内的速度控制器不同,单直线电机只有1个速度控制器,而三直线电机需要3个速度控制器。为了实现三直线电机协调控制往复泵,三直线电机速度控制器软件编程采用了主从同步结构。速度控制器结构如图6所示。只需设定1号直线电机的给定信号,2号和3号直线电机的给定信号程序按主从同步规律自动生成。该速度控制器结构还可以补偿机械传动系统的误差以及反馈回路的系统误差。速度控制器结构既控制了速度,又控制了相位,达到了速度相位协调控制的目的。

图6 速度控制器结构图Fig.6 Structure of the speed controller

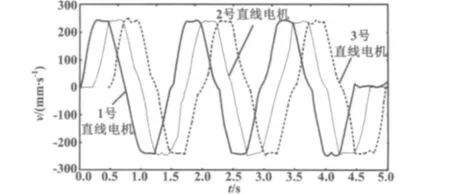

三直线电机动子-活塞组件的实测速度曲线如图7所示[6]。

图7 三直线试验实测速度曲线Fig.7 The measured speed curves of triple linear motor test

3 结束语

本文所研制的双作用三直线电机往复泵试验装置可减少中间过程中的能量损耗,克服传统往复泵传动链长、系统柔性差、效率低、压力波动大、冲程不便调节以及维修不方便等缺点。各缸间无机械耦合,完全依靠控制系统实现要求的运动相位和运动速度,可方便实现无级调节。因此,该装置的成功研制对直线电机在往复泵中的应用具有重要的理论意义和工程应用价值。

[1]朱俊华.往复泵及其它类型泵[M].北京:机械工业出版社,1982:1-64.

[2]侯勇俊,闫国兴,刘金生.直线电机驱动的往复泵:中国CN200420061662.1[P].2005-11-16.

[3]周小稀.直线电机驱动的往复泵:中国,CN200410030847.0[P].2005-01-12.

[4]侯勇俊,李蓓蓓,张培志,等.单作用直线电机三缸往复泵运动特性研究[J].西南石油大学学报:自然科学版,2009,31(5):163-166.

[5]侯勇俊.直线电机驱动双作用多缸往复泵:中国,实用新型,200620033246[P].2007-05-09.

[6]侯勇俊,蔡科涛,张培志.双作用直线电机三缸往复泵运动特性研究[J].石油矿场机械,2009,38(8):12-16.

[7]黄培.电动机监控系统的设计与实现[J].自动化仪表,2010,31(4):30-33.

[8]张恒云.三直线电机往复泵控制系统的设计思路[J].制造业自动化,2010,33(12):48-49.

[9]黎虎,游有鹏.基于PLC和变频器的直线电机驱动门控制系统[J].电机技术,2008(4):22-28.

[10]祝淑萍,刘德君.单神经元PID双直线电机同步控制[J].微计算机信息,2007,23(6):84-86.