天然气回收装置换热网络优化设计

2012-07-26黄明忠潘多涛张学军袁德成

黄明忠 潘多涛 张学军 袁德成

(沈阳化工大学信息工程学院1,辽宁 沈阳 110142;辽河油田油气集输公司2,辽宁 盘锦 124010)

0 引言

流程工业一般分为反应转换、分离提纯、换热网络和公用设施等4大类单元操作,其中换热网络用于提高能源利用率。除了使用设备和工艺强化技术提高能效之外,应用控制强化技术实现系统节能、降低生产成本、合理利用资源也是近年来研究的热点[1-2]。在工业应用领域,夹点分析法是获得成功应用的过程系统工程技术。该方法包括最大能量回收目标的方法[4]、最小公用工程及投资费用目标的方法[5-6]、考虑面积与匹配数量的方法[7]和双温差法等[8-9]。这些方法在新工艺设计、翻新改造优化等多种场合使用[3]。

天然气是用量仅次于煤和石油的矿物质燃料,同时天然气的加工也是高耗能的产业。因此,面向全流程开展节能优化具有巨大潜力。本文应用夹点分析法,分析了某天然气回收装置换热网络的节能潜力,发现系统用能的“瓶颈”,并据此给出了该装置换热网络的翻新设计方案。该方案对节能减排、降低生产成本有重要意义。

1 工艺流程简介

天然气回收装置的工艺流程分为原料气压缩预冷工段、脱甲烷塔工段、脱乙烷塔工段、脱丙烷塔工段和脱丁烷塔工段5个部分。

①原料气压缩预冷工段

原料气经压缩机后压力达到38.5 kg/cm2,然后进入换热器E3、E2换热,换热后温度下降到-45℃。其中,E3为使用氨液制冷剂的冷却器;E2为多物流高效板翅式换热器。原料气通过E2与脱甲烷塔工段的多股物流进行换热冷却。

②脱甲烷塔工段

冷却后的原料(气液混合)进入脱甲烷塔,塔顶气体经E5冷却,部分冷凝并提供回流,排出的气体进入E5换热器冷却甲烷塔顶气体后,先后进入一级、二级膨胀机降低气体温度,然后分别进入E5、E2换热器给甲烷塔进料气、甲烷塔顶气体、原料气提供冷量。脱甲烷塔顶排出的气体在膨胀、换热后再经压缩机,其气体压力为8 kg/cm2,略高于界区压力,再经空气冷却器E7冷却后达到50℃,排出界区。脱甲烷塔底部使用独立的再沸器,并使用236℃的贫氨液热剂,使塔底温度保持在61℃,从而满足甲烷在乙烷产品中的含量要求。为回收冷量、减小再沸器热负荷,甲烷塔提馏段侧线引出物流进入E2换热器换热,提高了温度。其中,E5、E2为多物流高效板翅式换热器,E7为空气冷却器。

③脱乙烷塔工段

脱甲烷塔底物流流入脱乙烷塔,气相上行从塔顶流出进入氨冷却器,部分冷凝提供回流,未被冷凝的乙烷产品气体排出界区。脱乙烷塔底部使用独立的再沸器,并使用236℃的贫氨液热剂,使塔底温度保持110℃,以满足丙烷产品中对乙烷含量的要求。

④脱丙烷塔工段

脱乙烷塔底物流流入脱丙烷塔,气相上行从塔顶流出进入空气冷却器。全部冷凝液经接收器后一部分回流,另一部分作为丙烷产品经水冷器冷却至38℃后进入储罐。脱丙烷塔底部使用独立的再沸器,并使用236℃的贫氨液热剂,使塔底温度保持136℃,以满足丁烷产品中对丙烷含量的要求。

⑤脱丁烷塔工段

脱丙烷塔底物流和预处理残油混合流入脱丁烷塔,气相上行从塔顶流出进入空气冷却器,全部冷凝液经接收器后一部分回流,另一部分作为丁烷产品经水冷器冷却至38℃后进入储罐。脱丁烷塔底部使用独立的再沸器,并使用236℃的贫氨液热剂,使塔底温度保持130℃,以满足轻油产品中丁烷的含量要求。塔底轻油产品经空气冷却器冷却至50℃,进入储罐。

天然气回收装置工艺流程图如图1所示。

图1 天然气回收装置工艺流程图Fig.1 Technological process of the natural gas recovery plant

2 换热网络用能分析

2.1 提取数据

为进行网络用能的夹点分析,需要在了解工艺过程的基础上,按照系统物料平衡和能量平衡的原则,提取参与夹点分析的过程物料流,并提供这些物料流的初始温度、目标温度、热容流率等数据。根据夹点分析的要求,从天然气回收装置过程流程中提取了10股热物流和10股冷物流,这些物流的基础数据如表1所示。

其中,大部分物流在初始温度和目标温度范围内的热容流率变化微小,因此根据初始温度和目标温度的热焓,直接线性化处理计算出该温度范围内的热容流率即可。另有几股物流由于在初始温度和目标温度范围内存在相变或热容流率变化较大的现象,在初始温度和目标温度范围内进行了分段线性化处理,每一段分别计算出该段温度范围内的热容流率,如表1中的“丙塔顶料”。表1中,物料流的热焓值均为相对于该物料流初始温度时的热焓值,热焓用兆瓦(MW)表示,热容流率以兆瓦/摄氏度(MW/℃)表示。

表1 物流数据Tab.1 Logistics data

2.2 原换热网络

换热网络网格图可以清晰、方便地表示和设计过程工业的换热网络。现过程(天然气回收装置)换热网络网格图如图2所示。

图2中,每一条水平线代表一股物料流,箭头指向右端的是热流,指向左端的是冷流;水平线左边是物料流编号(其基础数据见表1);图示左端是高温区,右端是低温区,箭头起始端的温度是物料流的供应温度,箭头终端的温度是物料流的目标温度;H为再沸器,C1为液氨冷却器,C2为水冷却器,C3为空气冷却器;多个用同一编号标注并使用虚框和连线连接起来的小圆圈表示一个换热器,如E2、E5;圆圈旁边的数字表示物料流交换的热量。

由图2可知,现有换热网络使用了2个换热器、4个再沸器和8个冷却器。其中,E2、E5均为高效多物料流板翅式换热器,它们分别对多股冷热物料流进行高效换热;8个冷却器包含2个液氨冷却器(C1)、4个空气冷却器(C3)和2个水冷却器(C2)。

经过对现有换热网络网格图的分析可知,冷却公用工程消耗能量9.454 MW,加热公用工程消耗能量6.8736 MW。当前换热网络中冷热物料流最小传热温差为5 K(即当前换热网络中换热器E2的冷热物料流),即 ΔTmin=5 K。

图2 现有换热网络网格图Fig.2 Grid chart of existing heat exchanger network

2.3 夹点分析及能量目标

取现有换热网络最小传热温差5 K,即ΔTmin=5 K,得到现有换热网络冷热物料流组合曲线如图3所示。

图3 温焓组合曲线图Fig.3 Temperature enthalpy combination curves

由图3可得夹点温度为102.5℃(热物料流温度为105℃、冷物料流温度为100℃)。从而分析得到:加热公用工程需求4.0176 MW,冷却公用工程需求6.598 MW。与现有换热网络设计的冷却和加热公用工程消耗(9.454 MW、6.8736 MW)相比较,最大热量回收设计方案可使加热公用工程节省41.5%,冷却公用工程节省30.2%。

夹点分析的三个黄金法则具体如下:①不要有跨越夹点的传热;②不要在夹点以上设置任何冷却公用工程;③不要在夹点以下设置任何加热公用工程[10]。图2所示现有换热网络网格图中,夹点温度标志虚线给出了夹点温度在各物料流中的位置。根据夹点分析的三个黄金法则,可知现有换热网络在夹点以下有加热公用工程(见物料流S2),夹点以上有冷却公用工程(见物料流S21、物料流S11),导致消耗了额外的加热和冷却公用工程。由此看出,在轻油产品和干气产品的余热没有充分利用时,额外使用了加热和冷却公用工程,从而增加了费用。

3 换热网络翻新设计

在分析现有换热网络及夹点分析的基础上,为进一步回收热量以达到节省冷却和加热公用工程的目的,需要改进现换热网络中违反夹点分析三原则的换热设计。

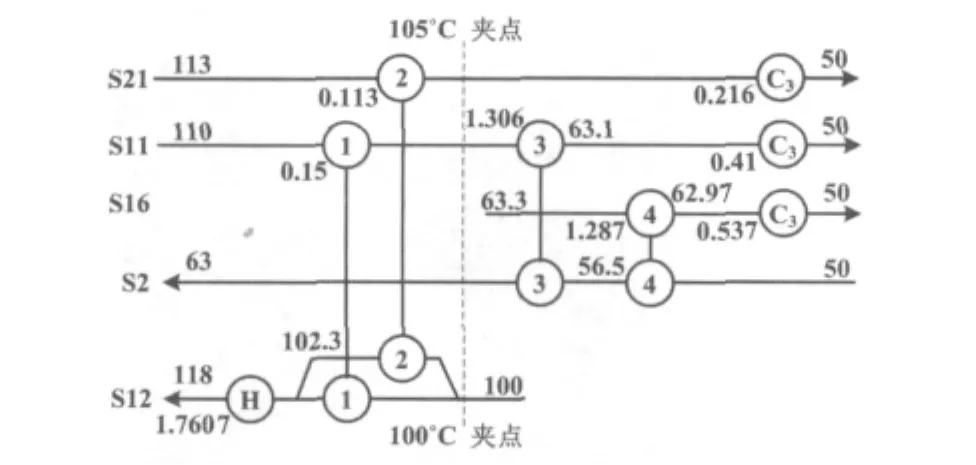

在尽可能保留现有网络设计的前提下,分别在夹点以上、夹点以下针对物料流S2、物料流S21、物料流S11进行设计,得到最大能量回收(maximum energy recovery,MER)设计方案。该方案改动设计部分如图4所示。

由图4可知,在S21物料流、S11物料流夹点以上分别增加换热器1、换热器2与冷物料流S12换热;在S2物料流夹点以下增加换热器3、换热器4,分别与热物料流S11、热物料流S16换热。

图4 最大能量回收方案网格图Fig.4 Grid chart of MER network

最大能量回收(MER)设计方案使用加热公用工程4.0176 MW,节省41.5%的电能;使用冷却公用工程6.598 MW,节省30.2%的电能,其中液氨冷却公用工程、水冷却公用工程用量不变,空气冷却公用工程节省了2.856 MW。最大能量回收设计减少了1个再沸器,需要增加4个换热器。

在最大能量回收设计方案中,物料流S12、物料流S21与物料流S11的换热量比较小,但却需要增加2个换热器(换热器1、换热器2);另外物料流S12还需要分流,且换热器冷端温差较小。这些因素使得此处的翻新设计效果较差。因此,在进一步设计时去除了换热器1、换热器2,并适当改变了换热器3、换热器4的换热负荷。改进后换热网络网格图改动设计部分如图5所示。

图5 改进方案网格图Fig.5 Grid chart of the improved network

改进后的方案使用干气产品和丙塔顶料的热量与甲塔底再沸料换热,节省了制冷和加热公用工程。与最大能量回收方案相比,改进的设计方案减少了2个换热器,避免了物料的分流改造,且克服了最大能量回收方案中换热器冷端温差较小的弱点,大大提高了翻新设计的效果。改进的换热网络设计方案使用加热公用工程4.2806 MW,节省了37.7%的电能;使用冷却公用工程6.861 MW,节省了27.4%的电能,其中液氨冷却公用工程、水冷却公用工程用量不变,空气冷却公用工程节省了2.593 MW。现有换热网络加热公用工程热剂贫氨液的热量来自燃机的废热回收,节省加热公用工程可以节省贫氨液循环泵的耗能(电能);减少空气冷却公用工程可以减小空气冷却器的耗电量。改进的设计方案减少了1个再沸器,增加了2个换热器,使该设计改动原换热网络较小,投资费用较少。

4 结束语

本文使用夹点分析法用于天然气回收装置换热网络的翻新设计,发现并利用了系统的节能空间,并据此对天然气回收装置换热网络进行优化设计,形成了一个翻新换热网络设计。该翻新换热网络设计改动原换热网络较小,投资费用较少,使用加热公用工程减少了2.593 MW,冷却公用工程中空气冷却公用工程减少了2.593 MW,从而节省了贫氨液循环泵的耗能(电能)和空气冷却器的耗能(电能)。天然气回收装置翻新换热网络后每年可节省电能37.6万kWh,提高了过程能量回收能力,达到了降低过程能耗的目的。

[1]Reay D A,Ramshaw C,Harvey A P.Process intensification:engineering for efficiency,sustainability and flexibility[M].London:Butterworth-Heinemann,2008.

[2]Sieniutycz S,Jezowski J.Energy optimization in process systems[M].Dordrecht:Elsevier Science,2009.

[3]Kemp C.Pinch analysis and process integration[M].2nd Edition.Dordrecht:Elsevier Science,2009:1 -12.

[4]Linnhoff B,Hindmarsh E.The pinch design method for heat exchanger networks[J].Chemical Engineering Science,1983,38(5):745 -763.

[5]Ahmad S,Linnhoff B.Overall cost targets for heat exchanger networks[C]//Proceedings of the 11th IChemEnnual Research Meetingon HeatTransfer,Bath-UK:Institute ofChemical Engineers,1984.

[6]Gundersen T,Naess L.The synthesis of cost optimal heat exchanger networks:an industrial review of the state of the art[J].Computers &Chemical Engineering,1988,12(6):503 -530.

[7]Colberg R D,Morari M.Area and capital cost targets for heat exchanger network synthesis with constrained matches and unequal heat transfer coefficients[J].Computers & Chemical Engineering,1990,14(1):1 -22.

[8]Trivedi K K,O’Neill B K,Roach J R,et al.Systematic energy relaxation in MER heat exchanger networks[J].Computers &Chemical Engineering,1990,14(6):601 -611.

[9]Akbarnia M,Amidpour M,Shadaram A.A new approach in pinch technology considering piping costs in total cost targeting for heat for heat exchanger network[J].Chemical Engineering Research and Design,2009,87(3):357 -365.

[10]Linnhoff March.Introduction to pinch technology[M].Northwich Cheshire:Linnhoff March,1998:7 -10.