正确处理五个关系 推进我国轴承产业科学发展

——解读《全国轴承行业“十二五”发展规划》

2012-07-25何加群

何加群

(中国轴承工业协会,北京 100055)

1 发展战略和指导思想

我国轴承行业“十二五”发展战略和指导思想是:深入贯彻落实科学发展观,坚持走新型工业化道路。以加快发展方式转变为主线,着力加强自主创新,着力加强结构调整,着力加强技术改造,着力加强品牌建设,着力加强信息化和工业化的融合,大幅度提高战略性新兴产业和关键领域重大装备配套轴承的自主化率,显著提高轴承产品的可靠性和一致性,加快建设轴承强国步伐,为2020年建成世界轴承强国打下决定性的坚实基础,为做强做大我国装备制造业作出重大贡献。

《全国轴承行业“十二五”发展规划》归纳起来为:

主题——科学发展;

主线——加快转变发展方式;

着力点——自主创新、结构调整、技术改造、品牌建设、两化融合;

落脚点——大幅度提高战略性新兴产业和关键领域重大装备配套轴承的自主化率;

目标——为2020年建成世界轴承强国打下决定性的坚实基础。

发展总量目标见表1。

表1 发展目标

为了贯彻落实我国轴承行业“十二五”发展战略和指导思想,实现“十二五”发展目标,必须正确处理五个关系,推进轴承产业快速、协调、包容和可持续地科学发展。

2 正确处理做强和做大的关系

“大”是指经济规模,“强”是指由核心技术、核心产品、核心能力构成的核心竞争力。

过去说“做大做强”,现在说“做强做大”,颠倒一下,含义深刻,是强调“大”要以“强”为基础,“大”要向“强”转变。

2.1 做大行业基干

“强”必须要“大”。我国是世界轴承生产大国,但不是世界轴承强国。但是就一个集聚区,就一个企业而言,包括几家排头兵企业,与跨国轴承公司相比,既不强又不大。

要从新的起点,继续实施大集团、“小巨人”企业战略,做大行业基干——

培育5个年销售额超50亿元(其中两三个超百亿元),具有国际竞争力的大集团企业。

培育5个年销售额超200亿元,具有国际影响力的轴承产业集群。

培育20个年销售额超10亿元的“专、精、特、新”的“小巨人”企业。

培育10个年销售额超5亿元的钢球、滚子、保持架零件专业化生产基地及锻造、热处理、车加工、辗扩加工工艺专业化生产基地。

2.2 加快行业由大向强的转变

要按规划提出的建成世界轴承强国的主要标志,加快行业由大向强的转变。

2.2.1 经济规模

经济总量稳居世界前3。有两三家销售额进入世界前10的国际化企业。

2.2.2 产业结构

产业集中度显著提高。培育若干个年销售额超100亿元的大型企业集团。若干个产业集聚区发展成为有国际影响力的、年销售额超200亿元的轴承产业集群。龙头企业的现代制造服务业收入占主营业务收入的比重达到25%以上。

2.2.3 自主创新能力

形成完备的自主创新体系。轴研科技、中机十院、河南科技大学的行业技术创新骨干和引领作用有效发挥。依托排头兵企业建成两三家国家工程技术研究中心或国家工程研究中心。国家认定的企业技术中心由现在的6家发展到10家以上。组成若干个产学研联合的技术创新战略联盟。

轴承基础理论研究取得一两项突破。一批核心共性技术的研究和应用取得重大成果。

轴承标准体系达到国际领先水平。在国际标准化组织取得话语权。有关轴承的国际标准,我国在主持或参与制、修订上取得突破。

取得一批核心技术自主知识产权。具有在有效期内的国家授权专利5 000件以上,其中发明专利1 000件以上。

2.2.4 品牌效应

有两三家优势企业的轴承品牌成为世界品牌,与世界8大跨国轴承公司具有同样的知名度和美誉度。

2.2.5 产品水平

产品设计和制造技术,产品实物质量包括精度、性能、寿命和可靠性,特别是可靠性和一致性要达到国际先进水平。轴承品种满足国民经济发展需要。重大装备配套轴承的自主化率达到80%以上。

3 正确处理硬实力和软实力的关系

企业的实力包括硬实力和软实力。硬实力是由厂房、设备等硬件条件构成的企业生产能力、生产规模。软实力包括技术创新能力、品牌影响力、公司治理能力、管理能力、融资能力、系统集成能力等。

我国轴承企业和我国大多数企业一样,历来重“硬”轻“软”,重生产能力投资,热衷于盖厂房、买设备,扩张规模;轻创新能力建设,对软实力缺乏关注,使软实力不足以支撑企业的生产规模。

没有软实力支撑的庞大的生产能力,是建立在沙滩上的高楼大厦,规模越大,风险越大,轰然倒塌的可能性越大。必须改变一门心思扩大规模的发展方式,加快补上软实力这一课。

软实力涵盖内容很多,其中最主要的是技术创新能力、品牌影响力和“两化”融合水平。

3.1 技术创新能力是软实力的核心部分

现代企业获取和保持优势地位越来越依赖于核心技术。关键技术的自给率低,是包括轴承企业在内的我国企业的一个软肋。

金融危机使技术创新能力不强、产品缺乏市场竞争力的轴承企业受到的冲击最早也最重。痛定思痛,一些有远见卓识的企业家下决心改变外延扩张、粗放经营、低价竞争的发展模式,重视技术创新和技术改造,努力提高适应市场变化的竞争力。

浙江一位大轴承企业的老总,金融危机前讲的是重视研发,想的干的还是扩大生产规模。金融危机后警醒了,真的重视研发和创新了,斥巨资建设了一个很好的技术中心和有110多台试验设备仪器的轴承试验站。

技术创新能力建设的内容很多,其中重点有以下几个方面:

3.1.1 建设行业共性技术研发平台

重建行业公益性的基础理论和共性技术研发中心。依托大型企业,建设国家工程技术研究中心和若干个重大装备轴承检测检验和试验中心,向全行业提供技术辐射和技术服务。

3.1.2 加强企业技术创新体系和能力建设

建立健全以技术中心为核心的企业自主创新体系。到2015年,院士工作站实现零的突破,国家认定的企业技术中心由6家增加到10家,省级企业技术中心由20多家发展到50家以上。博士后科研工作站由7家增加到15家。国家认可的实验室由11家增加到20家。

修订和发布全国轴承企业技术创新体系和能力建设评价指标体系,在全行业开展评价活动,引导广大企业根据自身的能力和需求,从组织体系、资金投入和人才开发等方面加强企业技术中心建设。

实施知识产权战略。专利授权年平均递增50%。发明专利比例由10%提高到20%。

3.1.3 引进外部智力

组织若干个产、学、研、用技术创新战略联盟。充分运用国家政策,到国外兴建研发机构或引进国外专家到本企业工作。

3.1.4 组织行业共性技术攻关和关键技术研发

组织3项行业共性技术联合攻关、5项共性技术研究、12项关键技术研发应用以及8项高水平工艺和工艺装备。

(1)共性技术联合攻关项目:轴承寿命和可靠性、滚子轴承减振降噪、轴承抗疲劳制造。

(2)共性技术研究项目:基于知识工程(KBE)的轴承设计技术、抗疲劳制造技术、闭环数控技术与SPC技术集成、数字化智能热处理技术、轴承故障诊断与失效分析技术。

(3)关键技术研发应用项目:新一代CAE/CAD/CAPP技术;轴承仿真设计、虚拟设计和试验技术;风力发电机组轴承,高速度、高精度轧机轴承设计、制造和检测试验技术;高速铁路客车和新型城市轨道交通装备轴承设计、制造和检测试验技术;中、高档轿车轴承寿命与可靠性设计制造和试验技术;石油机械轴承、土压平衡盾构机轴承设计制造和试验技术;静音与超静音、高速纺轴承设计制造和组配技术;磨加工自动线闭环检测和实时控制技术;G3级钢球、I级精密滚子制造技术;轴承工作表面修形、改性及失效分析技术;重型、精密、高速数控装备设计制造技术;过程和结果精确可控的热处理工艺和检测技术。

(4)高水平工艺和工艺装备项目:锻造采用控温电加热或控温天然气加热,淘汰煤加热。采用成形辗扩、整径等适用先进技术,精化毛坯,达到材料利用率提高10%的目标;退火推广应用余热利用节能型保护气氛退火生产线;车加工实现数控化,大中型轴承普遍采用经济型轴承专用数控车床,特大型轴承采用经过数控化改造的立式车床;可控气氛热处理比例提高到90%以上,根据产品的需要,在一定范围内推广应用下贝氏体淬火工艺及装备;中型轴承套圈磨超加工采用数控磨超机床自动生产线,大型轴承套圈磨加工采用单机自动的数控磨床,终加工实现超精化;圆锥、圆柱滚子轴承套圈滚道磨削、超精由直线形向对数曲线凸度方向发展;滚子磨超加工采用自动生产线;实体保持架采用数控镗铣床和加工中心加工。

3.2 品牌影响力是企业的高端软实力

自主品牌是一种基于创新能力、自主知识产权和企业文化的市场创造力,是用户对同类产品和服务进行市场比较后,对厂商及产品的一种社会评价。

我国的轴承企业,在做产品→做销售→做营销→做品牌的发展道路上,基本上都是刚走到做销售这个阶段。几家排头兵企业也没有发展到做品牌的阶段,还处于从做营销→做品牌的发展阶段。

应从以下几方面提高品牌影响力。

(1)实施自主品牌建设战略。各种类型、不同规模的企业,在不同层次上实施自主品牌建设战略,实现做产品→做销售→做营销→做品牌的发展。

(2)构建品牌资产。构建包括品牌核心价值、品牌识别功能和品牌忠诚度的品牌资产。

(3)夯实品牌建设的质量基础。在全行业开展“质量兴业”活动,以产品质量的持续改进,对品牌建设形成永恒的支持力。

(4)着力品牌传播。通过各种品牌宣传和推进活动,提高企业品牌的知名度和公信力。

(5)净化品牌建设环境。坚持不懈地开展打假维权活动,建设行业诚信体系,净化品牌建设的市场环境。

3.3 “两化”融合是提高软实力的新途径

以研发设计信息化、生产装备数字化、生产过程智能化和经营管理网络化为目标,从行业和企业两个层面推进“两化”融合。

3.3.1 行业层面推进工作

(1)调查评估。编制和发布《全国轴承行业企业“两化”融合发展水平评估指标体系》及评估办法,开展评估工作。

(2)示范推动。实施“全国轴承行业‘两化’融合示范工程”。

(3)监测服务。“中国轴承行业网”定期发布行业信息化发展情况报告和指导意见。

3.3.2 企业层面推进工作

(1)效益驱动。以提高企业竞争力、经济效益和社会效益为驱动力。

(2)总体规划。编制并实施涵盖企业7个关键环节的全面推进企业信息化的发展规划,制订统一的编码标准,建立门户网站、内部局域网和数据中心,防止形成“信息孤岛”。

(3)分步实施。首先按急用先上的原则进行单项业务信息技术应用,进而发展到对单项技术协同集成。分步实施的最高层次是在决策支持、市场开拓支持等方面的深度应用。

(4)重点突破。突破企业信息化的6个“瓶颈”环节。

4 正确处理抓大和促小的关系

既要抓大,又要促小,把抓大和促小有机结合。

4.1 抓大——支持大型企业做强做大

通过以下措施,形成以一批大集团、“小巨人”企业主导轴承市场的产业格局。

(1)全力推动行业排头兵企业结成战略联盟,打造中国轴承工业的“航空母舰”。

(2)支持大型企业跨地区、跨行业、跨所有制联合、兼并、重组,盘活存量资产,整合优质资源,做强做大。

(3)鼓励大型企业与中小企业进行有利于技术互补、产品互补、市场互补、地域互补的兼并重组等各种形式的合作,优化资源配置,增强资本实力。

(4)鼓励成品生产企业与零配件生产企业组成产业战略联盟,缩短产业链,降低运营成本,增强一体化经营能力。

(5)引导大型企业充分运用社会资源,委托中小企业进行套圈前工序和零件成品加工,由“大而全”的产品制造向系统集成发展,既壮大自己,又扶持中小企业发展,实现“双赢”。

(6)支持大型企业加快发展现代制造服务业,产业链由生产制造向两头延伸,不仅向用户提供产品,而且向用户提供知识密集的增值服务,由提供产品向提供整体解决方案发展,逐步实现生产型制造向服务型制造转变。行业排头兵企业从事以下现代制造服务业收入占主营业务收入的比重达到25%——

① 延伸扩展轴承产品设计、技术研发的社会化服务;

② 轴承应用的整体和系统解决方案,成套供应;

③ 节约用户资源的轴承持续供应;

④ 在用轴承的技术升级和持续质量改进;

⑤ 轴承使用过程中的智能监测、故障诊断与维护;

⑥ 报废轴承的回收再制造;

⑦ 现代物流服务;

⑧ 安装、维护的现场服务。

4.2 促小——中小企业做强做大一批,淘汰退出一批

充分发挥市场配置资源的基础性作用,中小轴承企业做强做大一批,淘汰退出一批。

4.2.1 做强做大一批

(1) 优化中小企业的发展环境,引导有存续前景的中小企业用好用足国家促进中小企业的各项政策,包括国家安排的中小企业发展专项资金、科技型中小企业技术创新基金等8个扶持中小企业发展专项资金的政策,中央预算内企业技术改造专项投资中切块专门安排专项支持中小企业改造的政策,以及税收、融资等方面对中小企业的优惠政策等等。地方政府应在借贷、技改、税收等方面给予中小企业大力度的政策支持。

(2)引导和支持优势中小企业向“专、精、特、新”方向发展。

(3)引导和支持中小企业努力进入大型企业的产业链,为其代工生产,进行套圈上工序和零件成品加工或贴牌生产。

4.2.2 淘汰退出一批

形成生产准入机制,提高准入门槛,阻止不具备技术条件、达不到经济规模的小型轴承企业及小作坊的滋生。完善行政执法、行业自律、舆论监督、群众参与相结合的市场监管体系。健全产品质量监督机制。行业协会和工商管理部门、技术监督部门联手,组织企业开展打假维权活动。定期发布轴承质量信息,引导市场向健康、有序的方向发展,促使一批产品质量低劣的企业被市场淘汰出局。

5 正确处理战略性新兴产业和传统产业的关系

战略性新兴产业是引导未来经济社会发展的重要力量。发展战略性新兴产业已成为世界主要国家抢占新一轮经济和科技发展制高点的重大战略。2010年9月8日,国务院颁布了《国务院关于加快培育和发展战略性新兴产业的决定》,旨在将战略性新兴产业培育成为国民经济的先导产业和支柱产业,抢占科技和经济制高点,以促进我国经济社会战略转型,保持经济社会可持续发展。

将战略性新兴产业的3个层次作局部展开,可知轴承行业和战略性新兴产业密切相关:

第1层次•节能环保产业•新一代信息技术产业•生物产业•高端装备制造产业•新能源产业•新材料产业•新能源汽车产业第2层次•航空装备•卫星及应用•轨道交通装备•海洋工程装备•智能制造装备第3层次•重大智能制造 成套装备•智能制造技术 推广应用领域•石油石化智能成套设备•冶金智能成套设备•智能化成形和加工成套设备•自动化物流成套设备•智能化建材制造成套设备•智能化食品制造生产线•智能化纺织成套设备•智能化印刷设备•电力领域•节能环保领域•农业装备领域•资源开采领域•国防军工领域•基础设施建设领域

从展开图的第1个层次可知,战略性新兴产业包括节能环保、新一代信息技术、生物、高端装备制造、新能源、新材料和新能源汽车共7个产业。其中节能环保产业,包括核电、风电在内的新能源产业以及新能源汽车产业肯定需要大量的高速、精密、重载轴承。

将第1个层次中的高端装备制造产业的第2个层次展开,包括航空装备、卫星及应用、轨道交通装备、海洋工程装备和智能制造装备共5个领域。航空装备领域中大飞机的研制、系列支线飞机、通用飞机和直升机的发展,其发动机、起落架和机载设备均需要高可靠性轴承。卫星及应用领域的大推力火箭、卫星动量轮及地面控制系统对配套轴承的精度、性能、寿命和可靠性的要求极其严格。轨道交通装备领域中高速动车组、重载货车、大功率机车、城际和城市轨道交通装备,轴承是其实现高速、重载、快捷、安全运行的关键配套件。海洋工程装备领域的海洋油气等矿产资源开发装备,对配套轴承有着特殊的要求。

将第2个层次中的智能制造装备领域展开为第3层次重大智能制造成套装备,包括石油石化智能成套设备、冶金智能成套设备、智能化成形和加工成套设备、自动化物流成套设备、智能化建材制造成套设备、智能化食品制造生产线、智能化纺织成套设备和智能化印刷设备等;智能制造技术推广应用领域,包括电力领域(百万千瓦级火电、核电,3 MW以上风电,太阳能热电站追日控制系统)、节能环保领域、农业装备领域、资源开采领域、国防军工领域(航天、航空、舰船、兵器)和基础设施建设领域(挖掘机、盾构机、起重机、装载机、叉车、混凝土机械、机场和港口自动装卸等)。以上两方面的重大装备和重点主机,需要大量的各种类型的高速、精密、重载轴承作为关键零部件。

综上所述,轴承行业与战略性新兴产业密切相关。国家决定加快培育和发展战略性新兴产业,为轴承行业发展高速、精密、重载轴承提供了大好机遇。

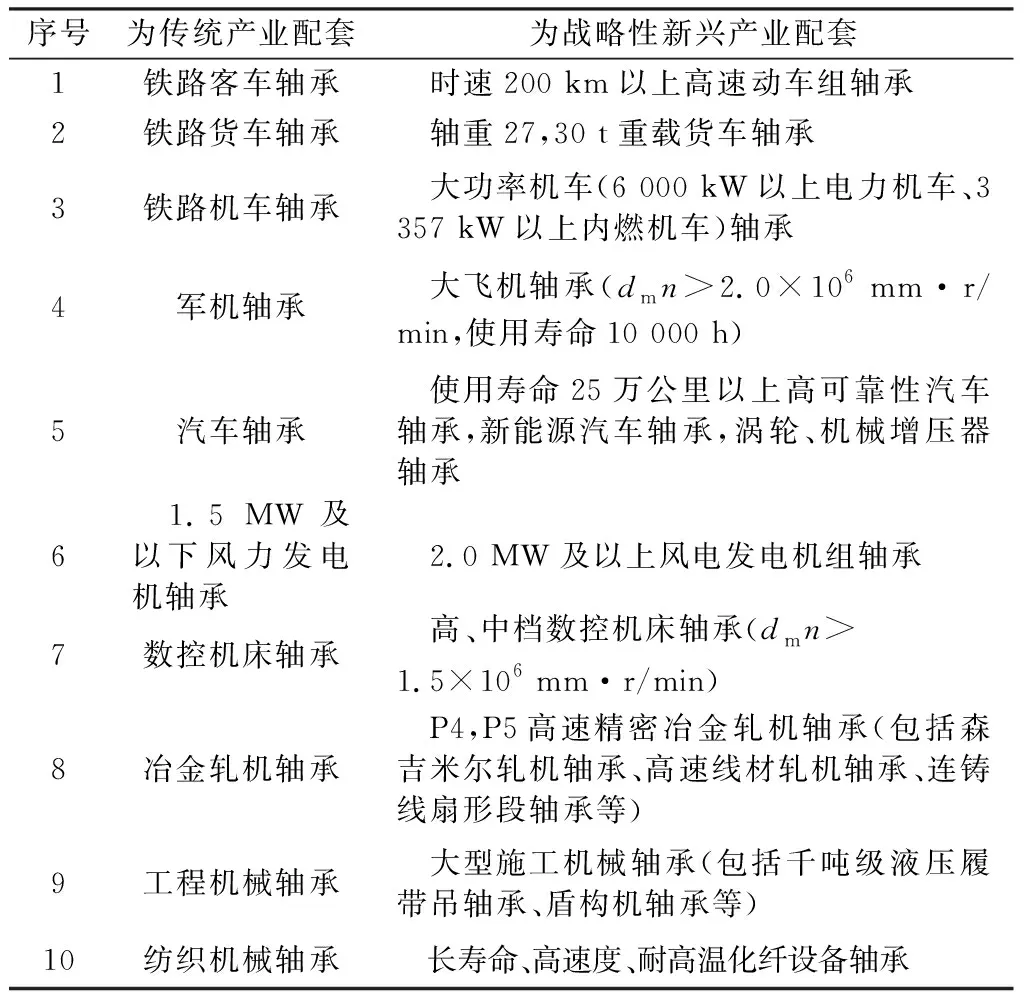

战略性新兴产业除一些全新的业态,大部分根植于传统产业,是传统产业的提升。表2为几个领域的轴承实例。

表2 配套轴承实例

6 正确处理接受国际轴承产业转移和自主创新的关系

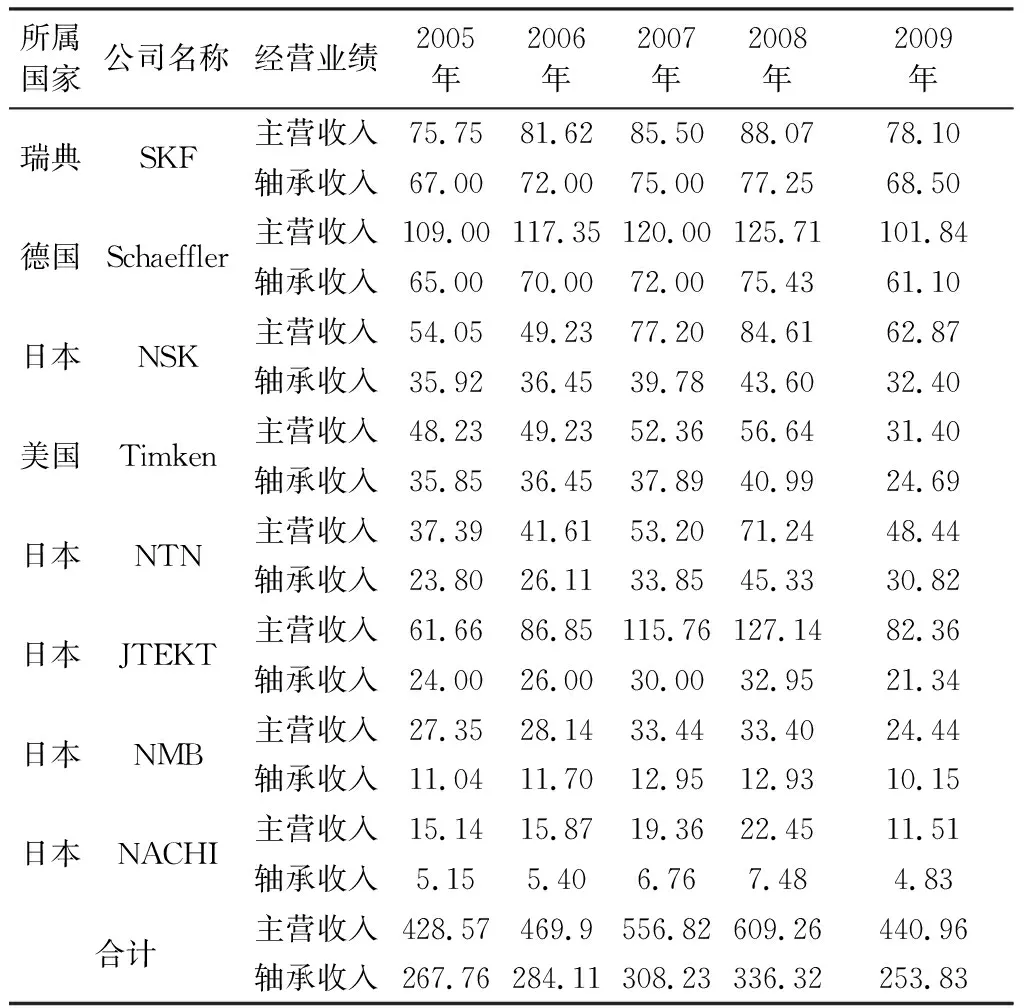

国际轴承产业经过激烈的市场竞争,优胜劣汰,兼并重组,10年前已形成了8大跨国公司占主导地位的格局,其市场占有率达到80%以上。近10年来,经过进一步的兼并重组,8大跨国公司巩固了这一产业布局。近几年8大跨国公司的经营业绩见表3(部分数据系根据有关资料的估计数)。

表3 世界8大轴承公司近年经营情况表 亿美元

近来,欧美国家反思“去工业化”造成的经济失衡是引发金融危机的重要原因,后危机时代的“再工业化”已势在必行,包括轴承产业在内的制造业虽然受到金融危机的巨大冲击,但都在酝酿着复苏后的大发展。我国轴承行业将长期处在这种国际轴承产业架构的外部环境中,承受着巨大的竞争压力。

后金融危机时代我国轴承产业将面临国际轴承产业转移的更大的竞争压力。

工业发达国家出于其资源和市场优化配置的需要,正力图将中国由“世界工厂”转化为“世界市场”。尽管受到金融危机的冲击,各大跨国轴承公司仍加大对华投资力度,产能增量的目标市场定位在中国国内。几家跨国轴承公司都宣示了要在中国轴承市场拔取头筹的雄心,如Timken公司将中国视为其“第一战略高地”和“本土市场”。这就使得国际轴承市场竞争国内化,国内轴承市场竞争国际化的趋向进一步发展。如果我国轴承企业不采取有力的应对措施,努力提高市场竞争力,也许外资在华企业会成为我国拉动内需措施的最大受益者。

面对危机,身处困境的跨国轴承公司不仅没有削减反而加大了研发投入,有的还斥巨资在中国兴建大规模、高水平的研发中心。其意图就是为在后危机时代抢占科技进步和产业发展的制高点,在新一轮的竞争中固守高端市场的已有份额,并进一步挤占我国轴承企业已有的高端市场份额而积蓄力量。如果我国轴承企业不着力自主创新,不加大研发力度,就有被固化在低端轴承市场的危险。

跨国轴承公司不仅力图固守高端市场,而且向中低端市场扩张。通过在我国轴承企业贴牌生产轴承成品、从我国轴承企业采购或协作加工锻件、车加工件,扩大其对我国的中低端轴承市场份额,这势必加剧我国轴承市场的恶性竞争。

跨国轴承公司在华企业加紧实现本土化。员工从我国国内雇用,原材料和零配件从我国国内采购,制造成本大大降低。而我国轴承企业,由于按法律和政策规范运作后,劳动力成本大大提高,而且还将继续提高。如果不通过技术进步和精益管理提高劳动生产率,提高材料利用率,降低能耗物耗,则原有的低成本竞争优势将不复存在。

在后危机时代,我国轴承企业应从以下几方面应对所面临的国际轴承产业转移的巨大竞争压力。

(1)认真总结改革开放30多年来我国轴承行业对外合资合作的经验教训,走出一条既坚持国际合作对外开放,又保护民族轴承工业的路子。

(2)在与外国轴承企业合资合作中,要坚持“对我有利,以我为主”的原则。一定要坚持我方控股,让步的极限为股权50%对50%。

(3)一般来说,原有的支柱产业、主导产品不要与外企合资合作。若要合资合作,可共同开发新的产品,开拓新的产业领域。

(4)为外企贴牌生产只能作为权宜之计。在为外企贴牌生产时,要注意培养自主品牌,力求早日以自主品牌面世。

(5)在为外企贴牌生产或为外企作套圈前工序加工和生产零配件时,要从订货条件、现场认证、质量验收、工艺指导等环节汲取外企的“技术溢出”。如五洲新春为几大跨国轴承公司代工,从代工锻造到代工车加工,进而代工热处理,一步一步地学习和掌握了跨国轴承公司的制造技术;又如瓦房店瑞谷科技为SKF加工铜保持架,学习了SKF铜保持架的成套设计和加工技术。

(6)通过采用冷辗扩、套锻、整径等适用的先进节约轴承钢技术,余热利用退火、智能控制退火等节能技术,努力降低生产成本,保持在生产成本上对跨国轴承公司的比较优势。