风电轴承用42CrMo钢调质工艺参数的优化

2012-07-25王明礼王丽霞陈翠丽

王明礼,王丽霞,陈翠丽

(洛阳LYC轴承有限公司 技术中心,河南 洛阳 471039)

偏航、变桨风电轴承的内、外套圈均采用42CrMo钢作为原材料。由于风电轴承特殊的服役条件,用户对其低温冲击功和常温力学性能的要求越来越高。低温冲击功和常温力学性能是决定风电轴承寿命及可靠性的重要性能指标,风电轴承套圈调质热处理工艺参数则是影响它们的重要因素之一。为了进一步提高风电轴承的低温冲击功和常温力学性能,深入研究了风电轴承调质热处理的淬、回火温度对其影响规律。采用4种不同的淬火温度和5种不同的回火温度组成的20种调质热处理工艺对试验样圈进行试验,获得了风电轴承套圈调质热处理理想的工艺参数。

1 试验样圈

试验样圈为42CrMo环形锻件,其化学成分测试结果见表1。

表1 试样化学成分(质量分数) %

2 试验结果

用4种淬火温度和5种回火温度组成的20种调质热处理工艺对样圈进行试验。淬火时间为2~3 h,介质为高分子水剂,浓度为2%~5%;回火时间为4~6 h。对调质工艺处理后的样圈进行低温冲击功和常温力学性能检验,取样方向为样圈周向,取样位置为端面的中间距样圈端面12.5 mm处,检验结果见表2。表中数据为将每种工艺调质处理后的大试块加工成3个冲击功试样和3个拉伸试样,然后分别进行3次低温冲击试验和3次拉伸试验,取其算术平均值。表中的硬度值是对相同工艺的3个冲击功试样进行布氏硬度检验得到的数值。

表2 检验结果

3 结果分析

3.1 低温冲击功与淬火温度的关系

低温冲击功与淬火温度的关系如图1所示。从图中可以看出:在同一回火温度(630 ℃)下,当淬火温度为800~840 ℃时,试样的低温冲击功随着淬火温度的升高而增加;当淬火温度超过840 ℃时,冲击功反而下降。这是由于随着淬火温度的升高,原始组织中的铁素体越来越多地溶解于奥氏体,淬火后马氏体的含量越多,回火后得到的回火索氏体组织就越多,未溶铁素体就越少,因此,冲击功越高。但是当淬火温度超过840 ℃时,原始组织中的铁素体已经全部溶解,若再增加淬火温度,将使奥氏体的晶粒粗大,造成淬火后的马氏体组织粗大,致使回火后得到粗大的回火索氏体组织,最终导致冲击功降低。

图1 低温冲击功与淬火温度的关系

3.2 低温冲击功与回火温度的关系

低温冲击功与回火温度的关系如图2所示。从图中可以看出:当淬火温度相同时(840 ℃),随着回火温度的升高,冲击功也随之增加。众所周知:回火温度越高,钢的强度和硬度就越低,塑性和韧性就越高。冲击功是冲断试样所吸收的机械功,是一个韧性指标,其也从一定程度上反映了试样韧性的大小,即钢材的韧性越好,冲击功越高。因此,当淬火温度(840 ℃)相同时,随着回火温度的升高,冲击功也随之增加。

图2 低温冲击功与回火温度的关系

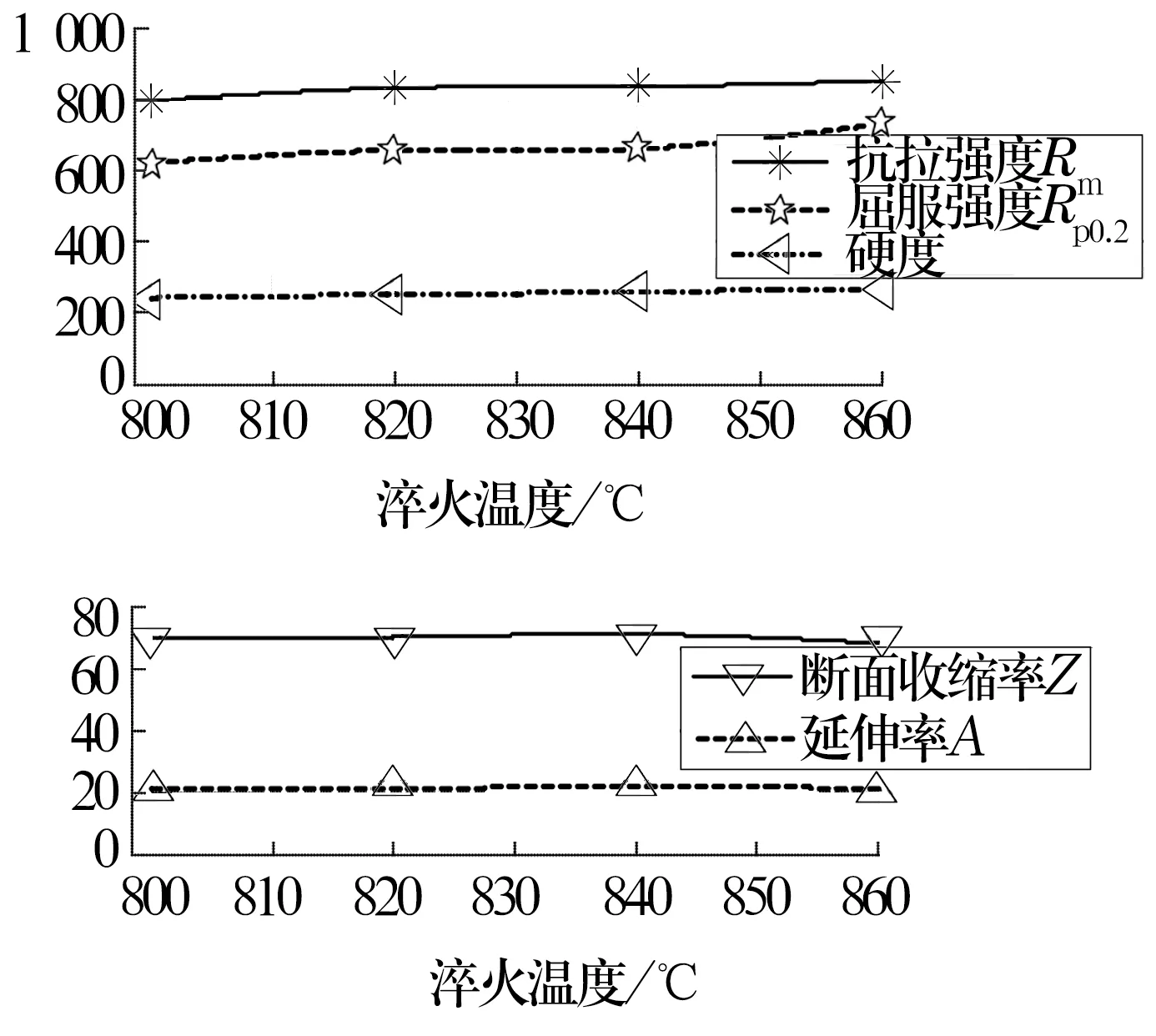

3.3 力学性能与淬火温度的关系

强度、硬度与淬火温度的关系如图3所示。当回火温度相同时(630 ℃),随着淬火温度的升高,原始组织中的铁素体溶解于奥氏体就越充分,淬火后马氏体的含量就越多,回火后得到的回火索氏体组织就越多,未溶铁素体就越少,因此,当回火温度相同时,随着淬火温度的提高,钢的强度和硬度增加。

图3 常温力学性能与淬火温度的关系

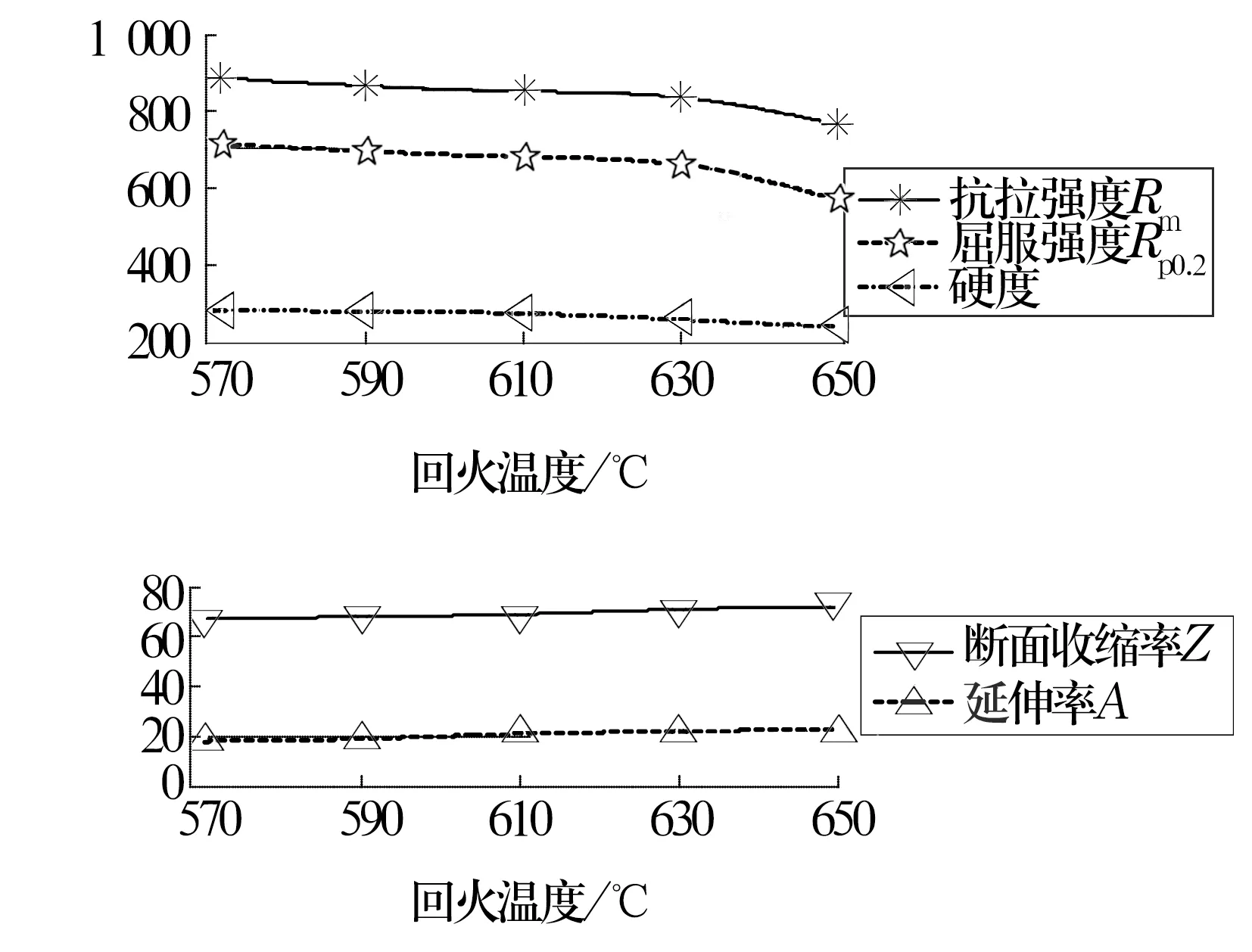

3.4 力学性能与回火温度的关系

强度、硬度与回火温度的关系如图4所示。在淬火温度相同的情况下,随着回火温度的升高,回火时析出的Fe3C聚集长大,回火温度越高,Fe3C颗粒越大,因此,钢的强度和硬度就越低,塑性和韧性就越高。

图4 常温力学性能与回火温度的关系

4 结论

(1)在回火温度相同的情况下,随着淬火温度的升高,调质试样的低温冲击功也随之增加,但是当淬火温度超过840 ℃时,低温冲击功反而下降,因此,在实际生产中制定风电轴承锻件调质工艺时,若采用浓度为2%~5%的高分子水剂作为淬火介质,淬火加热温度不宜超过840 ℃。

(2)在淬火温度相同的情况下,随着回火温度的升高,调质试样的低温冲击功也随之增加,但是过高的回火温度将导致强度和硬度的降低,因此,在实际生产中制定风电轴承锻件调质工艺时,应考虑回火温度对锻件强度和硬度的影响。

(3)当回火温度相同时,随着淬火温度的升高,钢的强度和硬度增加。

(4)当淬火温度相同时,随着回火温度的升高,钢的强度和硬度降低,塑性和韧性升高。

(5)综合考虑风电轴承套圈调质淬、回火温度对其低温冲击功和力学性能的影响规律,确定风电轴承套圈调质热处理理想的工艺参数如下:淬火加热温度为840 ℃±10 ℃;回火加热温度为630 ℃±10 ℃;淬火介质为2%~5%高分子水剂。