一种差动输出石英谐振式力传感器研制

2012-07-25李艳杰

李艳杰

(中国电子科技集团公司第四十九研究所,黑龙江哈尔滨 150001)

0 引言

石英晶体具有良好的压电特性和逆压变特性,其机械特性优异,适于制作高精度的检测元件[1]。石英晶体最早被作为压电元件用于制作高精度的测力传感器,随着AT切型石英力敏元件的出现,研制出了高精度谐振式石英荷重传感器。厚度切变型石英谐振传感器主要优点是滞后小、频率稳定性突出,但它的制作工艺复杂、加工困难、成本也很高[2,3]。音叉式石英晶体力敏谐振器的出现,解决了厚度切变石英晶体力敏元件的批量制造难题,降低了力学量传感器的制作难度。

通常采用音叉式石英力敏谐振器制作力传感器的检测方式是采用单一敏感元件,单一力敏元件的缺点是不能够对由于传感器结构应力和材料温度特性引起的温度漂移进行补偿,采用2只元件性能相近的力敏元件,可以实现零点温漂自补偿[4],本文研制的差动输出的石英晶体谐振力传感器,经测试,在0~300 N测量范围内,精度可达0.05%。

1 传感器结构与工作原理

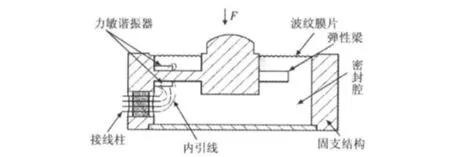

差动输出石英振梁式力传感器的结构图如图1所示。它由2只基频频率和灵敏度匹配良好的双端音叉石英谐振器、弹性载荷元件等组成。为降低弹性梁的机械刚度,增加每一个梁的宽度,这里采用了均匀分布的3根梁结构而没有采用常规的4根梁结构。这样的好处是在同等载荷时,梁的尺寸相对较大,降低了机械加工误差与装配误差对传感器性能的影响。在受到外来F载荷作用时,弹性梁将产生形变,安装在弹性梁根部的2只石英力敏谐振器将受到这一形变带来的应力作用,位于梁上部的石英谐振器处于张应力状态,其谐振频率升高;而位于梁下部的另一个石英谐振器处于压应力状态,其谐振频率降低。该力值的大小与石英谐振器的输出变化呈正比,从而实现了力的测量。

图1 传感器结构图Fig 1 Structure diagram of sensor

2 弹性元件设计[5]

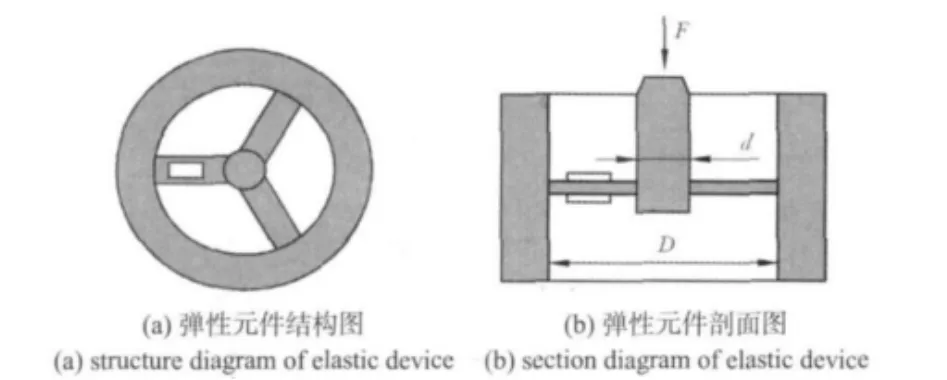

弹性元件结构形式包括柱形、筒形、环形、梁式、轮辐式等,受载性质有拉、压、弯曲和剪切等形式。石英敏感元件的结构尺寸较大,安装工艺要求高,同时考虑到减小测量时偏心力矩的影响,选用40Cr作为弹性元件的材料,将弹性元件设计成三梁对称轮辐式弹性结构,其结构图见图2。

图2 弹性元件结构图Fig 2 Structure diagram of elastic device

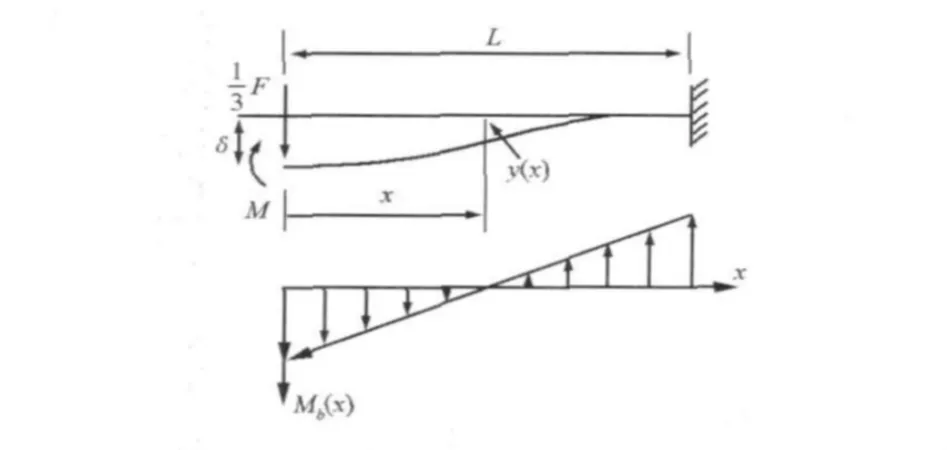

根据弹性力学原理,对传感器的弹性梁结构进行分析,由图2(b)的剖面图,可以得到弹性元件的单一弹性梁的形变曲线如图3所示,其中,Mb(x)为梁的弯矩。这里梁的形变是由于梁受到力F的作用而产生的。

图3 弹性梁形变与弯矩分布图Fig 3 Diagram of deformation of elastic beam and distribution of bending moment

可以推导出沿梁的方向,距离x处的应变为

式中t为梁的厚度,E为杨氏模量,I为截面惯性矩。

当x=0时,求得最大应变为

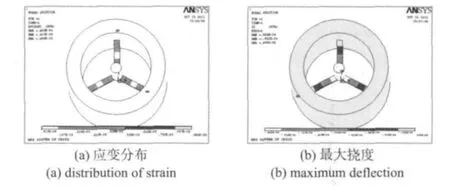

根据上述分析,选取40Cr为弹性元件材料,选取材料许用应变约为1 000,设计测量上限为300 N的力传感器。经过经典力学分析确定了初步的结构尺寸,再采用ANSYS软件进行有限元分析,有限元分析的结果见图4。设计结果为:弹性模量 211 GPa,泊松比 0.28,支撑环内径D=100 mm,轮毂的直径d=15 mm,传感器外径为140 mm,梁宽为8 mm,梁厚为3.1mm,施加150N 力中心挠度0.09mm,最大应变为964×10-6。

图4 弹性元件有限元分析Fig 4 Finite element anlysis of elastic device

3 双端音叉力敏谐振器

双端音叉力敏谐振器是一种双底端子音叉谐振器,双端子型结构使得谐振器内部具有良好的动态平衡,在振动时它的2个叉齿横向振动互为反向,相差180°,因而,分布在振梁两端根部的动态力是大小相等方向相反的。这样,振动时耦合到与其相连结构的振动能量可以忽略不计,能够具有很高的Q值,从而在实际用中可以不需要隔离系统,双端音叉力敏谐振器谐振频率可以用纵向力进行线性变换,因而其谐振频率是轴向力线性函数。双端音叉力敏谐振器是采用溅射、光刻、电镀、化学腐蚀、光刻等制造技术生产出来的。其制造工艺适于批量生产,可在一个40 mm×40 mm的方形石英片上生产出上百个双端音叉力敏谐振器。双端音叉力敏谐振器具有结构简单、分辨率高、线性度好、灵敏度高、直接数字输出等特点,因而适于制作高精度的力传感器[6]。

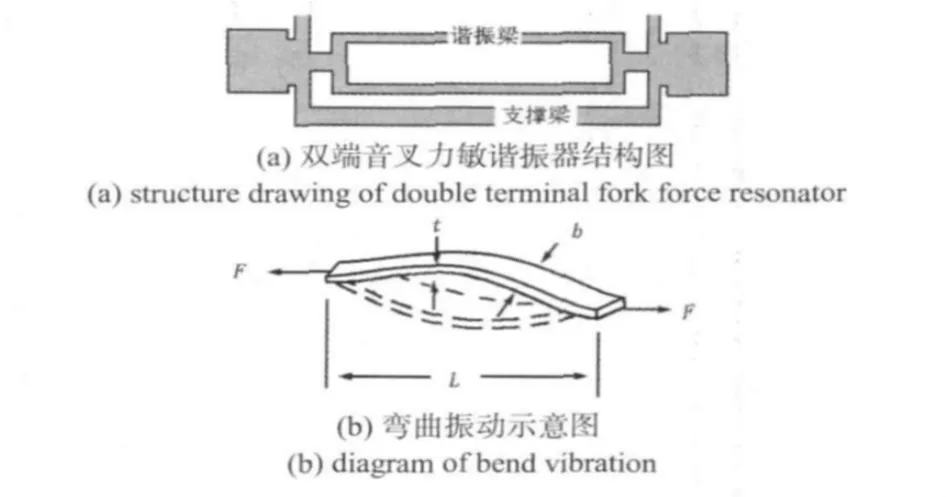

本文中力传感器采用的双端音叉力敏谐振器是一种如图5(a)所示四梁结构,其振型为弯曲振动,见图5(b)。中间的两根梁为谐振梁,边缘的两根梁为支撑梁,不产生振动。可以通过调节两根支撑梁的机械强度来调节音叉的力灵敏度。根据谐振器的振动特性和结构参数,

图5 音叉结构与振动模式图Fig 5 Forks structure and vibration mode

可以得到在受到力F的作用时,输出频率f、中心谐振频率f0和灵敏度S分别是

式中L,t和b分别为谐振梁的长度、宽度和厚度;E和ρ分别为弹性模量和密度。在一阶振动模式,两端固定条件下,常数a0,as分别为 1.026,0.294。

双端音叉力敏谐振器的制作首先是石英晶片加工,按照选定的切型加工成40mm×40mm、厚度为200μm的方形抛光晶片,然后经过光刻、溅射、腐蚀等工艺,制作出单梁的宽度为190μm,梁的长度为4.96mm,其量程为0~150N,中心频率为(40 ±4)kHz,满量程输出(1.0 ±0.25)kHz的石英力敏谐振器。具体工艺流程见图6。

图6 石英力敏谐振器制作工艺流程图Fig 6 Flow chart of fabrication process of quartz force sensing resonator

4 传感器装配

力传感器的制作过程为:弹性元件的机械加工与退火处理、力敏谐振器的匹配、力敏谐振器的粘接、传感器封装等。在装配过程中主要注意的问题是谐振器装配位置的对称性,需要有专门夹具来保证装配精度,另外粘接后的应力去除工艺方法很重要,过大应力将带来时漂和滞后。

5 实验测试

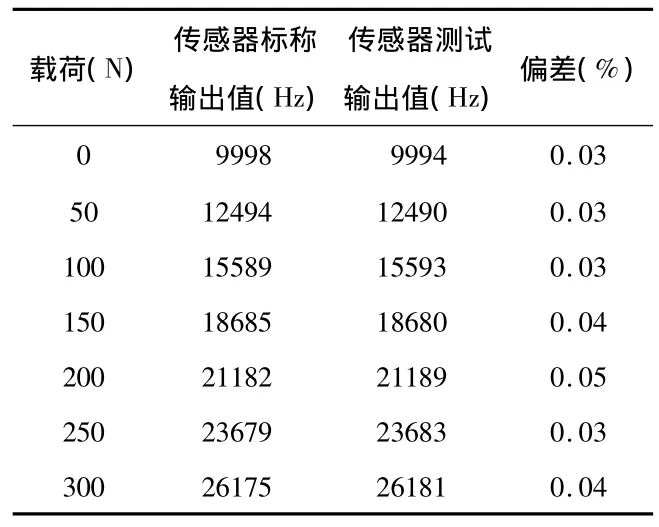

设定 0,50,100,150,200,250,300 N 共 7 个测试点,对传感器进行3个循环正反行程测量,然后对数据取平均值,作为每个测试点的标称输出值。确定了标称输出值后,对传感器在每个测试点进行单次循环测量,此时输出值作为测试输出值,与对应的标称输出值作比较,取最大偏差为传感器在此测量点的最大偏差。表1为传感器在测试点对应标称输出值、测试输出值与偏差结果。

从数据结果看出:传感器经过差频和倍频后,满量程范围内偏差值最大为0.05%。由于2只力敏谐振器的零点输出偏差较大,经过倍频后传感器的输出达到了近10 kHz。实际测试中发现传感器存在时间偏移较大问题,分析其原因,主要由于力敏谐振器的粘接采用了胶粘,存在残余应力,该问题有待进一步改进。

表1 传感器静态测试数据Tab 1 Statistic test data of sensor

6 结论

本文设计的均匀分布的三梁轮辐结构力敏弹性元件,与四梁结构相比,增大了弹性梁的结构尺寸,减小了机械加工难度,便于传感器的制作;采用石英力敏元件作为敏感元件制作的力传感器实现了频率输出,便于信号远传和数字化处理;测试结果表明:该传感器适于高精度的测量,具有良好的发展前景。

[1]Dane1 J S,Delapierre G.Quartz:A material for microdevices[J].Micromech Microeng,1991,1:187 -198.

[2]朱惠忠,冯冠平.差动式石英谐振力传感器[J].传感器技术,1999,18(5):7 -9.

[3]Rangsteny P.Etch rates of crystallographic planesinZ-cut quartzexperiments andsimulation[J].Micromech Microeng,1998(8):1-6.

[4]Wang Zheyao.A temperature insensitive quartzresonator force sensor[J].Meas Sci Technol,2000,11:1565 - 1569.

[5]Aghili F.Design of a load cell with large overload capacity[J].Transactions of the Canadian Society for Mechanical Engineering,2010,34(3/4):449 -460.

[6]岳书彬.双端石英音叉力敏传感器的原理与设计[J].山东大学学报,2000,35(30):19 -22.