镁合金表面冷喷涂防护技术研究

2012-07-25杜文博王晓明

杜文博,朱 胜,王晓明

(装甲兵工程学院 装备再制造国防科技重点实验室,北京 100072)

镁合金因具有质量轻、比强度和比刚度高、尺寸稳定性好、易于加工成形、导热导电性好、阻尼减振性能优良、电磁屏蔽能力强和可再循环等特点,被誉为“21世纪的绿色工程材料”[1-2],广泛应用于交通工具、电子、航空航天、化学化工等工业领域.然而,由于镁合金材料自身物理和化学性质的限制,抗蚀耐磨性能较差,制约了镁合金作为结构材料的广泛应用.除研发具有较高强度和优异综合性能的新型镁合金材料外,利用各种先进的表面工程技术对镁合金进行表面防护处理,是拓宽镁合金应用范围的有效途径[3-4].

1 镁合金表面防护技术研究现状及存在的问题

腐蚀和磨损首先发生在金属表面,金属种类、表面成分、结构和表面状态与腐蚀磨损密切相关.从材料的内在属性出发,解决镁合金性能方面存在不足的最佳途径之一是对其进行表面防护处理.表面工程技术作为现代制造技术的重要组成部分,是机电产品维修和再制造的重要手段,对建设资源节约、环境友好型社会有重大作用,对促进循环经济的构建和贯彻可持续发展战略有重要意义[5].目前常规的镁合金表面改性方法有化学转化[6]、阳极氧化[7]、微弧氧化[8]、激光熔敷[9]、化学镀[10]、有机涂层[11]、热喷涂[12]、离子注入[13]、气相沉积[14]等工艺技术.但常规的表面处理方法有很大的局限性,不同程度存在着修复层薄、抗蚀耐磨性差、工艺复杂或污染环境等问题.如①化学转化膜层较薄,质脆多孔,并且存在大量的显微裂纹,不易做长期防腐保护膜,一般只用于装饰、运输、储存时的临时保护及涂装底层;②阳极氧化成膜机制研究还不彻底,且其脆性大,在复杂工件上难以得到均匀的氧化膜层,另外无论是在酸性溶液中还是在碱性溶液中进行,都存在着六价铬,对环境危害极大;③电镀和化学镀存在污水处理问题;④微弧氧化膜厚度有限,与基体热膨胀系数差异大、且脆性强;⑤离子注入制备的改性层非常薄,无法满足零件的尺寸修复需求;⑥有机涂层需要适当的表面处理,并经过多道涂覆才能获得黏附力和耐蚀性能好的涂层,工艺复杂,且有机涂层会影响镁合金材料的导电性能和电磁屏蔽性能等特性;⑦热喷涂技术可在镁合金表面形成防护层,有效提高镁合金表面的抗蚀耐磨性能.但是,热喷涂过程中存在高温,易造成镁合金与修复层界面的氧化和熔蚀缺陷,不适用于对温度和氧化敏感的基体材料,限制了热喷涂技术在镁合金结构表面防护和修复强化中的应用.

不同表面处理方法都不同程度地提高镁合金的耐蚀或耐磨性能,但都不可避免地存在自身不足,因而找到一种合适的表面防护工艺制备具有良好性能的表面涂层,对镁合金获得长期有效防护至关重要.冷喷涂是一种固态加工技术[15],可在镁合金表面制备较致密的厚涂层,且表面处理工作少,不需考虑基体的热学和力学性能,具有广阔应用前景.

2 镁合金表面冷喷涂防护技术研究现状

2.1 冷喷涂技术原理及特点

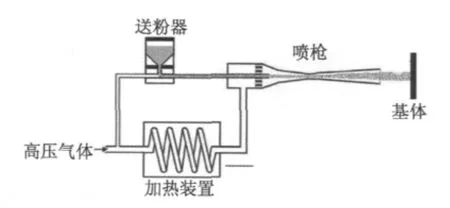

冷喷涂技术是利用高压气体加速粉末颗粒,使其在较低温度下通过塑性流动变形依次形成涂层的一项新技术,可以避免喷涂过程中的镁合金氧化,具有成本低、效率高、环保、能制备复合涂层和厚涂层等特点,且涂层结合强度高,致密性强[16-17].如图1为冷喷涂技术原理图.

与传统热喷涂相比,冷喷涂在低于粉末粒子熔点的温度条件下形成涂层.因此,减小甚至消除了如高温氧化、相变、结晶、残余拉应力等传统热喷涂方法的有害因素,可在各种基体上实现多种纯金属、合金、非金属材料的沉积,其低温高速特性使其适用于对温度敏感(如纳米晶、非晶等)、氧化敏感(如Cu,Ti等)、相变敏感(如 WC-Co等)的基体和涂层材料,避免了涂层与基体的界面氧化,消除了热喷涂涂层结合强度低、氧化物含量高等缺点[18-21].因此,冷喷涂技术是解决镁合金表面易腐蚀、不耐磨问题的可选择技术.

图1 冷喷涂原理示意图[16]Fig 1 Schematic diagram of cold spray system

2.2 镁合金表面冷喷涂防护国内外研究现状

国外很多学者已将冷喷涂技术成功用于镁合金零部件的表面修复和强化.美国陆军研究实验室(US Army Research Laboratory)利用冷喷涂技术在H-60型直升机镁合金主变速箱壳表面制备了CP-Al和5056铝合金涂层,修复其表面划伤.研究表明,冷喷涂涂层组织致密,且结合强度较高[22].文献[23]采用低压冷喷涂技术在AZ31镁合金基体上制备了Al-Al2O3涂层和纯铝涂层,在NaCl溶液中得到的电化学阻抗谱显示两种涂层均可为镁合金提供有效的防护.文献[24]在AZ91E基体制备了6061基Al2O3复合涂层,研究表明,Al2O3的添加提高了结合强度,涂层致密无缺陷,耐蚀性能与Al-12Si合金相近,优于AZ91E基体.

我国很多研究机构也相继开展了相关研究.沈阳工业大学刘彦学等设计了Zn-Al和Al-Si-Fe两种用于冷喷涂的合金,在AZ91D镁合金基体上分别制备了涂层,并对比了涂层于基体的耐蚀和耐磨性能,表明冷喷涂涂层对基体具有较好的防护效果[25].沈阳金属所熊天英等[26]在AZ91D基体表面冷喷涂制备了纯铝涂层,组织致密,尽管涂层内部有微小裂纹和孔洞,但都没有贯穿到基体,与块体纯铝在中性质量分数为3.5% 的NaCl溶液中浸泡10h后发现,仍能为AZ91D基体提供足够防护,并表现出比纯铝更好的抗点蚀性能.卜恒勇等[27]研究了热处理对AZ91D镁合金基体与冷喷涂铝涂层界面层的影响规律,表明退火温度保持在400℃时,Al-Mg金属间相生长速率遵循抛物线规律,且富铝γ相生长速率比富镁β相快约2.5倍,随时间延长扩散层厚度增加;与镁合金基体相比,扩散层具有较高硬度和优异的耐磨性能.

综上所述,冷喷涂因具有低温高速特性,可防止镁合金基体的氧化和相变,能制备致密的复合涂层和厚涂层,可有效解决镁合金表面防护问题.但目前用于镁合金表面防护的冷喷涂材料多为Zn,Al及其合金,种类和性能均较单一,且用这些材料获得的冷喷涂涂层难以在恶劣的服役环境下为镁合金基体提供长效防护.而传统热喷涂材料中,丝材不能用于冷喷涂;自熔剂合金和自黏接粉末需经过熔化才能发挥作用;氧化陶瓷和金属陶瓷粉末塑性差,而冷喷涂涂层需要粉末粒子经过塑性流动变形叠加形成涂层;塑料粉末结合强度低,防护性能有限.因此,喷涂材料成为限制镁合金表面冷喷涂防护的瓶颈.

2.3 镁合金表面冷喷涂铝基非晶合金涂层防护技术

非晶合金因原子在三维空间呈拓扑无序排列,无晶界与堆垛层错等缺陷,具有均匀和各向同性的特征,呈现高强度、高硬度、高耐磨耐蚀性等传统合金无法比拟的优异特性[28],受到国内外学者的广泛关注.铝基非晶合金具有较好的塑性和较高的比强度,部分晶化后形成非晶纳米晶复合结构材料的抗拉强度可达1 560MPa,成为备受关注的新型轻质材料[29],但由于Al-TM-RE(TM为过渡族元素,RE为稀土元素)合金系非晶形成能力有限,目前仅通过熔甩工艺制备了薄带试样并获得了较高的拉伸强度.因此,提高铝基非晶合金的非晶形成能力,并拓宽制备工艺是铝基非晶合金发展的重要研究方向.

气雾化法具有环境污染小、冷却速率大,粉末球形度高、氧含量低等特点,是生产预合金粉末的成熟工艺.国内外很多学者[30-31]采用气雾化法制备了铝基非晶合金粉末,并利用大塑性变形、电火花烧结等粉末冶金工艺制备了块体铝基非晶合金.

因此,可将冷喷涂与快速凝固技术结合起来,首先合理设计铝基非晶合金成分配方,提高合金非晶形成能力,再利用雾化工艺,通过调整工艺参数,获得球形度高、氧含量低、粒度适中的粉末材料,利用冷喷涂能够将涂层材料特性原态移植到基体表面的特点,在镁合金表面制备优异耐蚀耐磨性能的铝基非晶合金涂层,解决镁合金结构表面强化和修复难题.

3 结论与展望

开发可为镁合金提供有效防护的新工艺和新材料,对拓宽镁合金的应用范围具有重要意义.因此,冷喷涂制备铝基非晶合金涂层用于镁合金表面防护,既丰富了镁合金表面防护理论和方法,又为制备块体铝基非晶合金提供了新手段,既有重大的理论意义,又有积极的现实意义.

[1]卡恩R W,哈森P,克雷默E J.材料科学与技术丛书(第8卷):非铁合金的结构与性能——镁基合金[M].丁道云,蒋次雪,李松瑞,等,译.北京:科学出版社,2000.

KAHNE R W,HAZEN P,KRAEMER E J.Materials science and technology series(8):microstructure and properties of nonferrous alloys—Mg-based alloys[M ].Ding Daoyun,Jiang Cixue,Li Songrui,et al,Translation.Beijing:Science Press,2000.

[2]刘静安,徐河.镁合金材料的应用及其加工技术的发展[J].轻合金加工技术,2007,35(8):1-5.

LIU Jingan,XU He.Process technology developments and applications of magnesium alloy materials[J].Process Technology of Light Alloys,2007,35(8):1-5.

[3]徐滨士.纳米表面工程[M].北京:化学工业出版社,2004.

XU Binshi.Nano surface engineering[M ].Beijing:Chemical Industry Press,2004.

[4]张津,章宗和.镁合金及应用[M].北京:化学工业出版社,2004.

ZHANG Jin,ZHANG Zonghe.Magnesium alloys and application[M].Beijing:Chemical Industry Press,2004.

[5]徐滨士,刘世参.中国材料工程大典(第16卷):材料表面工程:上[M].北京:化学工业出版社,2005.

XU Binshi,LIU Shican.China materials engineering canon 16:materials surface engineering[M].Beijing:Chemical Industry Press,2005.

[6]ZHANG Y J,YAN C W,WANG F H,et al.Environmental friendly bath solution and process for anodization of magnesium and its alloys[J].Materials Protection,2002(3):35-38.

[7]FUKUDA H,MATSUMOTO Y.Effects of Na2SiO3on anodization of Mg-Al-Zn alloy in 3MKOH solution[J].Corrosion Science,2004,46:2135-2140.

[8]WANG Y Q,ZHENG M Y,WU K.Microarc oxidation coating formed on SICw/AZ91magnesium matrix composite and its corrosion resistance[J].Materials Letters,2005,59:1727-1731.

[9]MAJUMDAR J D,GALUN R,MORDIKE B L,et al.Effect of laser surface melting on corrosion and wear resistance of a commercial magnesium alloy[J].Materials Science and Engineering,2003,A361:119-129.

[10]SUN S,LIU J G,YAN C W,et al.A novel process for electroless nickel plating on anodized magnesium alloy[J].Applied Surface Science,2008,254:5016-5022.

[11]WANG W Q,PAN F S,ZUO R L.Recent development on corrosion and protective measures of magnesium alloys[J].Ordnance Material Science and Engineering,2006,29(2):73-77.

[12]PARCO M,ZHAO L D,ZWICK J,et al.Investigation of HVOF spraying on magnesium alloys[J].Surface & Coatings Technology,2006,201:3269-3274.

[13]VILARIGUES M,ALVES L C,NOGUEIRA I D,et al.Characterization of corrosion products in Cr implanted Mg surfaces[J].Surface and Coatings Technology,2002,158-159:328-333.

[14]ALTUN H,SEN S.The effect of PVD coatings on the corrosion behaviour of AZ91magnesium alloy[J].Materials and Design,2005,2(1):78-83.

[15]MAEV R G,LESHCHYNSKY V.Air gas dynamic spraying of powder mixtures:theory and application[J].Journal of Thermal Spray Technology,2006,15(2):198-205.

[16]GRUJICIC M,ZHAO C L,TONG C,et al.Analysis of the impact velocity of powder particles in the cold-gas dynamic-spray process[J].Materials Science and Engineering,2004,A368:222-230.

[17]ZHAO Z B,GILLISPIE B A,SMITH J R.Coating deposition by the kinetic spray process[J].Surface & Coatings Technology,2006,200:4746-4754.

[18]FUKUMOTO M,WADA H,TANAKE K,et al.Effect of substrate temperature on deposition behavior of copper particles on substrate surfaces in the cold spray process[J].Journal of Thermal Spray Technology,2007,16(5-6):643-647.

[19]LEE H,SHIN H,LEE S,et a1.Effect of gas pressure on Al coatings by cold gas dynamic spray[J].Materials Letters,2008,62:1579-1581.

[20]AJDELSZTAJN L,ZU′NIGA A,JODOIN B,et a1.Cold gas dynamic spraying of a high temperature Al alloy[J].Surface &Coatings Technology,2006,201:2109-2116.

[21]KOSAREV V F,KLINKOV S V,ALKHIMOV A P,et al.On some aspect of gas dynamic of the cold spray process[J].Journal of Thermal Spray Technology,2003,12(2):265-281.

[22]CHAMPAGNE V K.The repair of magnesium rotorcraft components by cold spray[C]∥Proceedings of the 61st Meeting of the Society for Machinery Failure Prevention Technology.[S.l.]:Society for Machinery Failure Prevention Technology American,2007:131-149.

[23]VILLAFUERTE J.Corrosion protection of light alloys by cold spray[C]∥DoD Corrosion Conference.[S.l.]:Centerline Ltd Windsor Canada,2009:1-9.

[24]SPENCER K,FABIJANIC D M,ZHANG M X.The use of Al-Al2O3cold spray coatings to improve the surface properties of magnesium alloys[J].Surface &Coatings Technology,2009,204:336-344.

[25]刘彦学.镁合金表面冷喷涂技术及涂层性能的研究[D].沈阳:沈阳工业大学,2008.

LIU Yanxue.Cold spray process for magnesium alloy and properties of coating[D].Shanyang:Shenyang University of Technology,2008.

[26]TAO Yongshan,XIONG Tianying,SUN Chao,et al.Microstructure and corrosion performance of a cold sprayed aluminium coating on AZ91D magnesium alloy[J].Corrosion Science,2010,52:3191-3197.

[27]BU H Y,YANDOUZI M,LU C,et al.Effect of heat treatment on the intermetallic layer of cold sprayed aluminum coatings on magnesium alloy[J].Surface &Coatings Technology,2011,205:4665-4671.

[28]INOUE A.Bulk amorphous and nanocrystalline alloys with high functional properties[J].Materials Science and Engineering,2001,A304-306:1-10.

[29]INOUE A,HORIO Y,KIM Y H.Elevated-temperature strength of an Al88Ni9Ce2Fe1amorphous alloy containing nanoscale fcc-Al particles[J].Materials Transactions,JIM,1992,33(7):669-674.

[30]SASAKI T T,HONO K,VIERKE J,et al.Bulk nanocrystalline Al85Ni10La5alloy fabricated by spark plasma sintering of atomized amorphous powders[J].Materials Science and Engineering,2008,A490:343-350.

[31]DONG P,HOU W L,CHANG X C,et al.Amorphous and nanostructured Al85Ni5Y6Co2Fe2powder prepared by nitrogen gas-atomization[J].Journal of Alloys and Compounds,2007,436:118-123.