界面元法在机械结构结合部问题中的应用

2012-07-25师俊平

石 坤 宋 俐 师俊平

西安理工大学,西安,710048

0 引言

为了满足各种功能、性能和加工要求以及便捷运输,机械装置一般都是由各种零部件按一定要求装配起来的组合体,常称各零部件之间的接触表面为“机械结合面”,简称“结合面”,或“接触面”。结构中存在的大量结合面使得整个机械在结构上不再是一个连续的整体,因此分析这类非连续结构问题会变得复杂和特殊[1]。

机械结合面具有复杂的作用机理——多重因素非线性耦合,以往的大部分研究基本上与试验相关,如20世纪80年代以伊东谊[2]为代表的日本学者、20世纪90年代以黄玉美等[3]为代表的中国学者均做了大量的典型结合部特性的试验研究,积累了较为丰富的试验数据。但是要利用获得的结合面特性参数的试验数据对机械进行整体分析,以指导其结构的设计和改型还需要通过数值算法才能实现。目前常用于结构分析的数值方法是有限元法[4-6],但基于连续介质力学的有限元法在处理不连续问题时表现出明显的局限性。在外载荷作用下,不连续的结构面往往会产生不同程度的错动、张开和滑移等不连续变形,而用有限元法的协调位移模式是不能模拟这类不连续变形的,尽管在有限元分析中可以设置各种接触单元,但这样做仍然会涉及接触参数的确定问题,并且在分析中使用过多的接触单元数也会导致线性方程组出现病态,使方程组的数值求解不稳定甚至不收敛。

本文应用不连续介质力学的界面元法[7-8],以螺栓连接的机械结构为研究对象,建立包括结合部特性的机械结构界面元计算模型,通过数值分析得到在各种预应力作用下该结构的变形值,并将其与试验结果进行比较。此研究旨在探讨用界面元法分析机械结构结合部问题的可行性和有效性。

1 界面元法的基本方程

界面元法是在Kawai等[9]提出的刚体-弹簧元模型的基础上发展起来的一种求解非均匀不连续介质的静动力学问题的数值解法,它仍以虚功原理为基础,用反映弹、黏、塑等各类变形特性的界面元取代弹簧元,将单元的变形等效在界面上,最终形成以各单元形心的6个位移分量为基本未知量的支配方程。

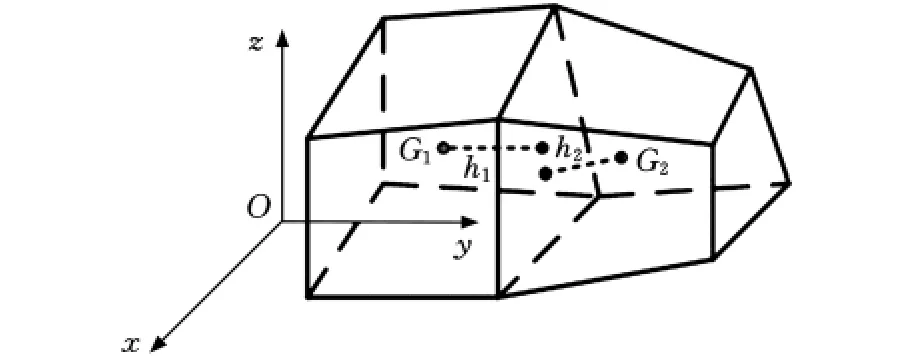

图1 界面元模型

在图1所示的界面元模型中,G1、G2分别为刚性单元e1、e2的形心,h1、h2分别为G1、G2至交界面的距离。界面元法将结构离散成有限多个块体元和界面单元,并假设块体单元的变形累积于界面。因此,块体单元本身只有刚体位移,故用块体单元形心的广义位移(平动和转动)作为基本未知量构造分片刚体位移模式来描述结构的位移场。由于界面上的任意一点均分属相邻的两个块体单元,因此可以求出界面上任意一点的相对位移,并由几何关系得到界面上任一点的应变。界面元法的基本位移模式、应力公式及支配方程可参照文献[7]表示如下:

式中,u为单元中任意一点的位移;ug为单元形心位移;N为形函数;(x,y,z)为界面上任意点的坐标;(xg,yg,zg)为单元形心点的坐标。

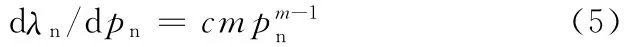

局部坐标系下单元界面上的应力σ1为

式中,D为界面弹性矩阵;L为界面局部坐标矢量的方向余弦矩阵,界面两侧的局部坐标方向相反,即L(1)= -L(2);u(1)、u(2)为整体坐标系下界面两侧点的位移,上标(1)、(2)表示与界面相连的两个单元。

界面元支配方程为

式中,K为整体刚度列阵;k为界面列阵;U为整体位移列阵,是由各块体形心点广义位移组成的待求未知量;为单元位移列阵ug和整体位移列阵U的转换矩阵;R为整体载荷列阵;R(e)为作用在各个块体元形心上的外力;Sj为界面。

2 结合部基本特性参数及表达式

机械结构中,结合面与结合部是两个不同的概念。结合面是指两个构件相接触的表层部分,而结合部是指结合面和构成该结合面的构件在该结合面处的部分结构,因此结合部的特性除了与结合面特性相关之外,还与结合面附近的构件特性相关[4-5,10]。结合部的特性非常复杂,影响因素多,并多为非线性因素。为了便于分析,将影响结合部特性的因素分为三大类[5]:①与结构有关的因素,如结合部的类型、尺寸、形状等;②与工况有关的因素,如接触压力、结合状态、接触面间介质状态等;③与结合面固有特性有关的因素,如结合面的材质、热处理状态、加工方法和表面粗糙度等。

结合部诸多的影响因素使得要找到一种适用于所有结合部的、统一的、具有明确物理意义的特征参数的识别方法是不现实的。而根据模型的工况、建模和分析的具体要求,以及结合部的具体特性,综合运用理论、数值和试验方法建立实用的参数识别方法和数据库是一种可行的选择。将与结构有关的因素放在结合部特性分析中处理,将与工况及结合面固有特性有关的因素放在基础特性参数中考虑,这样就可以较方便地获取具有通用特性的结合面基础特性参数,供机械结构的结合部分析使用。

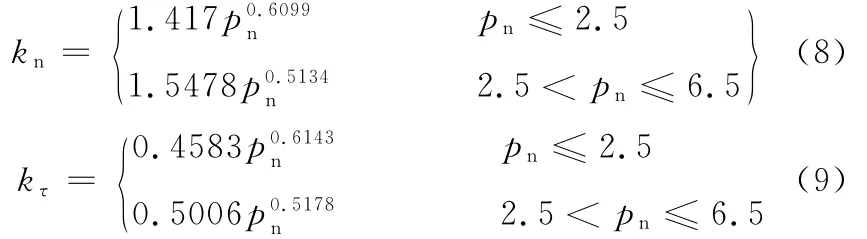

基于上述思想,通过试验方法可得到结合面单位面积上的法向参数关系式[10]:

式中,c、m为与结合面的材质、加工方法、粗糙度、结合面固定、介质等相关的系数,这些条件一定时,c、m也一定;pn为结合面的单位面积法向压力;λn为单位面积上的法向变形。

对式(4)求导得

根据刚度的定义,可求得单位面积上的法向刚度kn为

式中,an、bn为结合面法向特性参数,不同条件下的an、bn由试验测定;kn为面刚度,即面压/变形。

同理,可得到单位面积的切向刚度kτ的表达式:

式中,pτ为结合面的单位面积的切向压力;λτ为单位面积上的切向变形;aτ、bτ为结合面切向特性参数,它们与接触面压力、结合面材料、润滑性质、加工方法、表面粗糙度等因素有关。

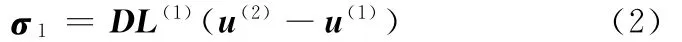

式(7)中的pτ和λτ的比例关系与pn有关[10]。例如,一组由磨削加工的45钢组成的机械结构,当结合面间无油液介质时,其单位面积刚度可表示为

式(8)、式(9)中,pn的单位为 MPa,kn、kτ的单位为 MPa/μm。

结合面的接触刚度不是一个定值,它随接触面面压的变化而变化。在低面压时,刚性比较弱,而高面压时刚性则较高。在实际应用中,由于结构表面的加工质量及不同的载荷工况,结合面可能接触,亦可能不接触,表现出较强的非线性特征。

3 界面元法在机械结构结合部中的应用

3.1 机械结构结合部界面元模型

由于界面元采用分片刚体位移模式,因此在块体单元的界面上可以允许位移不连续,这样就能较好地反映结构的滑移、开裂等变形特征;通过在界面上设置塑性元件、黏性元件和接触元件等,界面元法也能方便地求解各类非线性和时效响应问题;因为界面应力依赖于连接相邻单元微分条的相对变形量,界面元法应力的计算精度一般不低于位移的精度,因此提高了应力状态判据的可靠性,保证了非线性解不致出现漂移现象;另外,界面元模型中离散块体单元可为任意形状[7],因此在不同介质的交界面上无需布置其他接触单元,避免了复杂结构的网格剖分困难。

在对机械结构进行分析、建立结合部界面元模型时,确定结合部的特性参数十分重要。图2是由构件Ⅰ和构件Ⅱ组成的仅有一个结合面的结合部示意图。建立界面元模型时,将此结构分为A、B和结合部三部分,其中A的特性与构件Ⅰ相同,B的特性与构件Ⅱ相同,结合部是由构件Ⅰ和构件Ⅱ的部分共同组成,可将其看成一个整体,其特性参数可由如下方法得到。

图2 单平面结合部

根据式(5)、式(6),可得到在接触面压力、结合面材料、润滑性质、加工方法、表面粗糙度等众多影响因素作用下的单位面积上的法向刚度kn和切向刚度kτ。由赫兹理论,可得到微凸体相互接触的法向接触刚度kn[11-12]:

式中,a为微凸体间的接触面积;E为结合部的弹性模量。

式(10)可改写成

根据离散单元中的应力波传播条件,可得到法向刚度和切向刚度的比例式[13]:

式中,μ为结合部泊松比。

式(12)可改写成

由于界面元支配方程与有限元支配方程在形式上十分相似,其实质都是离散点上的平衡条件,即有限元支配方程表示单元节点的平衡,而界面元方程则表示块体单元形心点的平衡。因而界面元法和有限元法的解题思路、计算公式及运算步骤也十分相近,均是首先进行单元分析,再进行整体集合,求出基本未知量,最终求得所有形心点(节点)的位移列阵和单元应力。

3.2 螺栓连接的机械结构算例

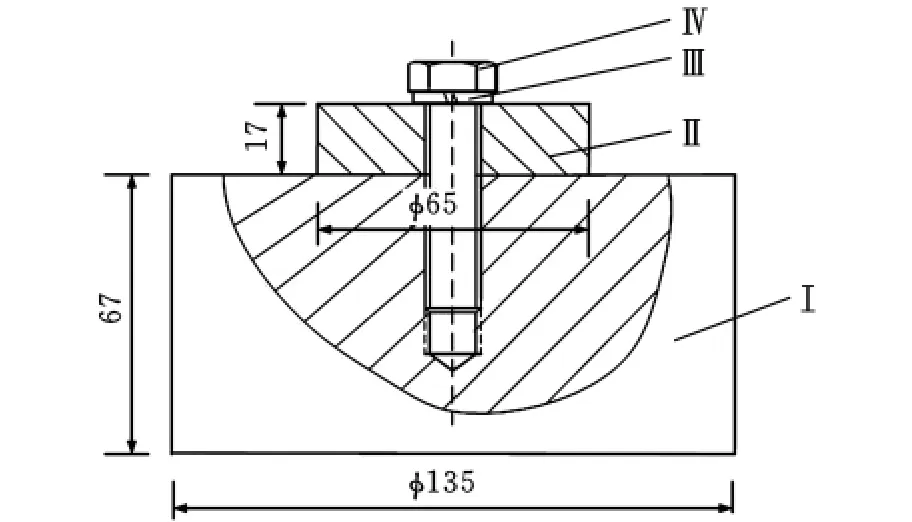

螺栓连接的机械结构试验模型如图3所示[14],模型由Ⅰ、Ⅱ、Ⅲ、Ⅳ四构件组成。构件Ⅰ、Ⅱ的材料均为45钢,弹性模量E=206GPa,泊松比μ=0.26;Ⅰ、Ⅱ两构件之间接触表面磨削加工,粗糙度Ra为0.8μm,干接触、无油;构件Ⅰ固定不动;构件Ⅲ为弹簧垫圈,型号为GB/T93 12;构件Ⅳ为六角头全螺纹螺栓,型号为GB/T5781 M12×50;螺栓Ⅳ与构件Ⅱ间隙配合,试验中通过转动螺栓Ⅳ施加载荷。

图3 螺栓连接的机械结构试验模型

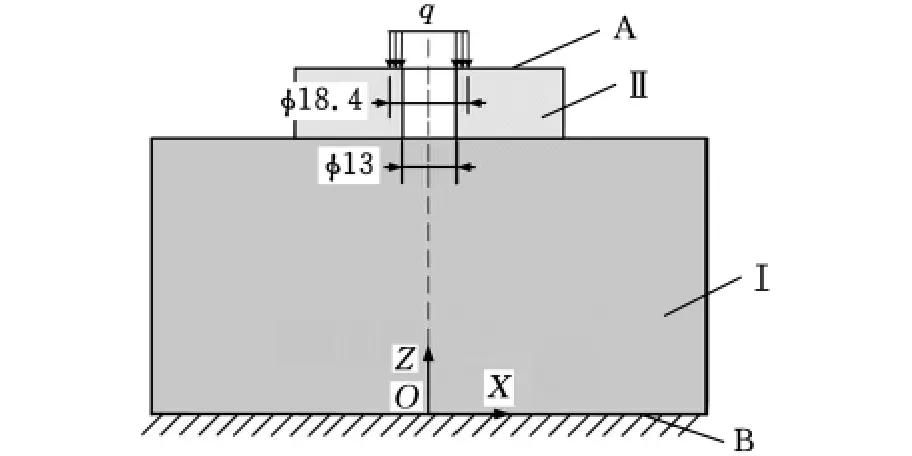

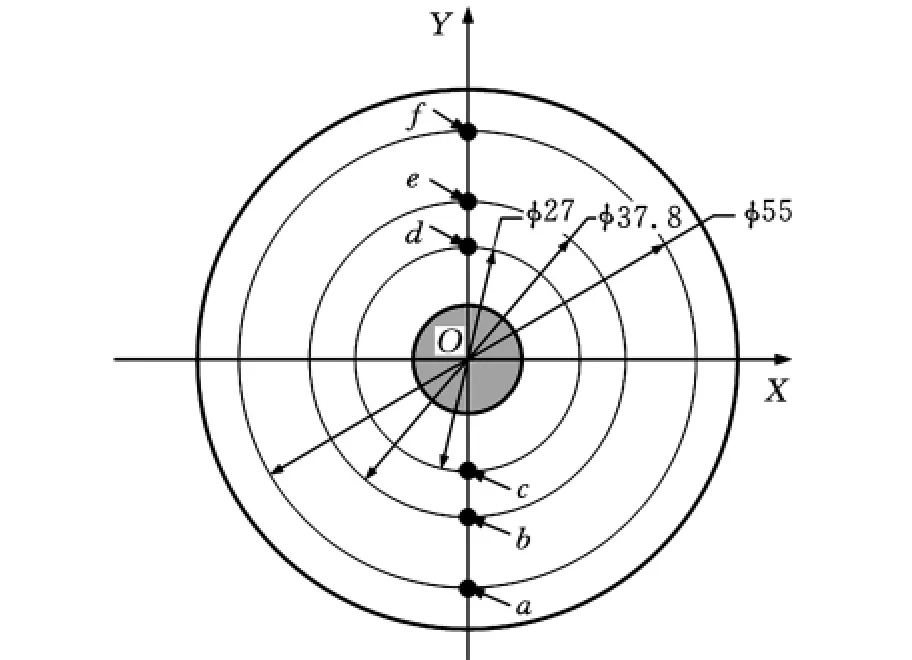

图4所示为螺栓连接的机械结构试验简化模型,将与构件Ⅰ连接的螺栓Ⅳ部分和构件Ⅰ简化成为一个整体,构件Ⅱ的上表面A面承受环形均布载荷q,试验中q的取值分别为14.7MPa、31.3MPa、46.6MPa。模型采用圆弧三角体单元和扇形体单元剖分,共有456个块体元和1008个界面元。图5为机械结构试验模型各测试点分布图,位于构件Ⅱ上表面A面,测试点有a、b、c、d、e、f共6个。

图4 机械结构简化模型

图5 构件Ⅱ的A面测试点分布图

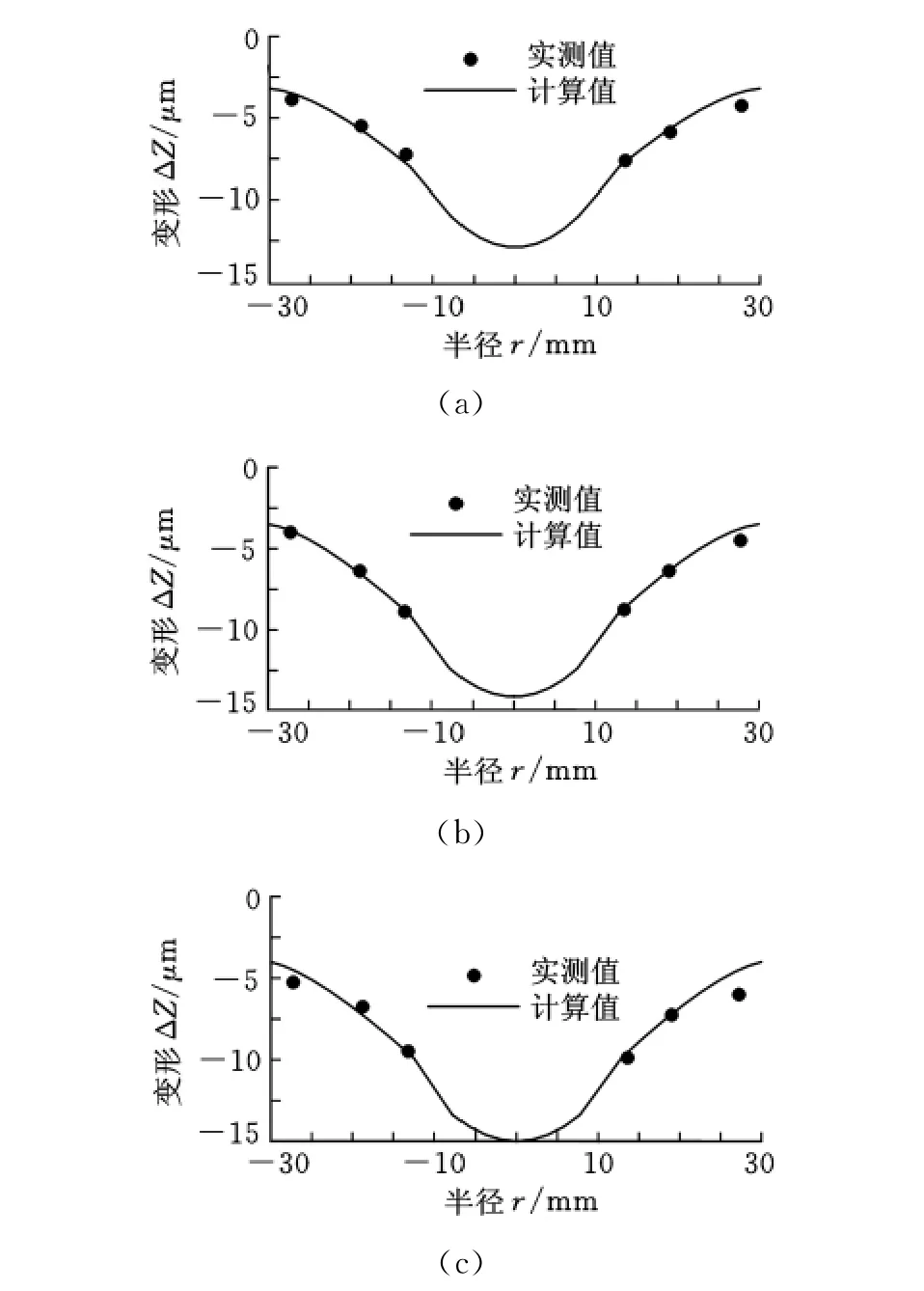

图6为不同载荷作用下构件Ⅱ的A面各测试点Z向变形计算值与实测值的对比图。图6a、图6b、图6c中构件Ⅱ的A面所受的均布载荷分别为14.7MPa、31.3MPa、46.6MPa。

从图6的结果可以看到,在三种不同载荷作用下,面A各测试点Z向变形计算值与实测值均非常接近,并且随着载荷的变化各测试点在Z向的变形趋势与实际情况也是一致的。比较结果表明,建立机械结构结合部界面元模型时,基于赫兹理论和离散单元中的应力波传播条件,由单位面积法向刚度kn和切向刚度kτ推导得到的结合部的等效特性参数E和μ是准确的;用界面元法解决机械结构的结合部问题是可行的。

4 结论

(1)由于界面单元采用了分片刚体位移模式,因此用界面元法对机械结构进行力学分析时,在零部件的结合部无需增加任何形式的接触单元就可以有效地模拟结构的不连续性。

(2)建立机械结构结合部界面元模型时,结合部的等效特性参数E和μ可根据赫兹理论和离散单元的应力波传播条件,由单位面积的法向刚度kn和切向刚度kτ推导得到。

图6 构件Ⅱ的A面各测试点Z向变形计算值与实测值对比曲线

(3)螺栓连接装置的计算和试验结果表明,用界面元法可以有效地解决结构的结合部问题,该方法为整体研究和分析机械结构开辟了一条新思路,提供了一种新方法。

[1]赵宏林,昊智恒,贺艳荃,等.结合部特性参数及其在机床结构建模中的融合技术[J].制造技术与机床,2007(5):51-54.

[2]伊东谊.现代机床基础技术[M].北京:机械工业出版社,1987.

[3]黄玉美,董立新,董献国,等.机械平面结合部静特性的研究及其在机床CAD中的应用[J].工程力学,1995,12(1):66-71.

[4]赵宏林,丁庆新,曾鸣,等.机床结合部特性的理论解析及应用[J].机械工程学报,2008,44(12):208-214.

[5]王世军,黄玉美.机床导轨结合部的有限元模型[J].中国机械工程,2004,15(18):1634-1636.

[6]Kim J,Yoon J C,Kang B S.Finite Element Analysis and Modeling of Structure with Bolted Joints[J].Applied Mathematical Modelling,2007,31:895-911.

[7]卓家寿,章青.不连续介质力学问题的界面元法[M].北京:科学出版社,2000.

[8]章青,周资斌,卓家寿.分区界面元-有限元-无限元混合模型[J].计算力学学报,2005,22(1):8-11.

[9]Kawai T,Toi Y.A New Element in Discrete Analysis of Plane Strain Problems[J].Production Technology,1977,294(4):204-207.

[10]黄玉美,张广鹏,高峰.虚拟样机整机结构特性边界元仿真[M].北京:机械工业出版社,2004.

[11]张学良,黄玉美,傅卫平,等.粗糙表面法向接触刚度的分形模型[J].应用力学学报,2000,17(2):31-35.

[12]Majumdar A,Bhushan B.Fractal Model of Elastic-plastic Contact Between Rough Surfaces[J].Journal of Tribology,ASME,1991,113:1-11.

[13]邢纪波,俞良群,张瑞丰,等.离散单元法的计算参数和求解方法选择[J].计算力学学报,1999,16(1):47-51.

[14]Marshall M B,Lewis R,Dwyer-Joyce R S.Characterisation of Contact Pressure Distribution in Bolted Joints[J].Strain,2006,42(1):31-43.