全位置MAG焊缝成形控制技术及研究进展

2012-07-25岳建锋李亮玉姜旭东牛雪娟刘文吉

岳建锋 李亮玉 姜旭东 牛雪娟 刘文吉

天津工业大学天津市现代机电装备技术重点实验室,天津,300387

0 引言

近年来,随着石油化工、管道以及造船等行业的飞速发展,采用全位置焊接工艺的场合越来越多[1-2],在保证焊接质量的前提下实现全位置的低成本高效焊接,具有广阔的应用前景。

目前全位置焊工艺存在的主要问题有:①焊缝成形差。全位置焊接时熔池容易失稳,造成铁水流淌,出现熔合不良现象,影响焊缝稳定成形。②焊接效率低,成本高。对于MAG焊工艺,全位置焊需要采用比较小的平均电流(工程上一般小于200A),导致全位置焊接效率比较低。采用高能密度焊接工艺技术 (激光焊、激光+电弧焊、电子束焊)[3-4],可以实现小熔池的全位置焊接和提高焊接生产率,但该工艺成本高,现场适应性差,难以大面积推广应用。

当前在全位置焊接中,为提高焊接质量和效率,主要采用焊接自动化设备或开发专用焊接电源[5],有的还采用特定的焊接工艺,例如在焊接过程中添加某些化学成分或使用特殊成分焊丝[6-7],这在一定程度上提高了效率,但从本质机理上并没有实质改进。

1 全位置焊接控制策略

全位置焊接过程中破坏熔池成形和促进金属流淌的主要影响因素是重力作用,为克服重力的影响,国内外学者对全位置焊接的熔池控制进行了研究,目前解决这一问题的主要策略可归纳为两种:一种是熔池快速凝固控制策略,即以较小的线能量输入保证较小的熔池体积和较快的冷却速度,达到抑制熔池金属流淌的目的;另一种是熔池稳定成形控制策略,即通过改变熔池本身其他作用力来减小不同空间位置熔池重力的影响,使熔池受力平衡,从而促进焊缝熔池的稳定成形。

1.1 熔池快速凝固控制策略

基于该策略的控制方法主要是通过在全位置焊接过程中限制熔池的能量输入,加速焊缝熔池金属凝固,从而避免全位置熔池流淌的。基于该策略的焊接工艺方法主要有短路焊、STT焊、脉冲横向焊、摆动焊等,还有采用特定焊接参数匹配以及外加水冷滑块的方法。

在短路焊接中,Irving[8]研制了专用的焊丝,通过控制燃弧期和短路时的能量,实现了汽轮机叶片的全位置焊接,有效抑制了熔池铁水流淌。

由美国林肯公司开发的STT焊接技术利用表面张力完成熔滴过渡,焊接电流最大达到170A。Tien[9]应用STT技术实现了大型容器的横向焊接,现在国内已将STT焊广泛应用于全位置管道焊接的根焊中[10],但受能量制约,送丝速度不能太快。

20世纪70年代日本出现了脉冲横向焊接方法,可周期性控制电流大小,实现熔池间歇性加热,从而控制熔池冷却凝固,实现良好横向焊缝成形[11]。Du[12]采用射流和短路过渡方法交替的焊接工艺实现了厚壁管全位置多层多道焊接。

文献[13-14]的研究结果表明,在总能量输入不变的情况下,增大焊枪的摆动频率,可以减少焊接热输入,此方法也可用于全位置的横向焊接。

唐德渝[15]的研究结果表明,在全位置管道焊接中,使用焊接平均电流150~200A时,不同空间位置必须与不同焊接速度和不同焊枪角度精确配合,才能保证熔池的成形,即保证电弧始终在熔池的前方,电弧运动速度要大于熔池流淌速度。

电流过大时,熔池过大,铁水过多,为了得到良好的焊缝成形,可采用滑动水冷铜滑块来强制成形[7],该方法虽然可有效控制焊缝成形,但受到所焊接工件空间位置制约,进行工程推广使用比较困难。

熔池快速凝固控制策略存在如下问题:多年来基于该控制策略的全位置焊接研究进展不大,其关键原因是该策略主要围绕如何以较小的线能量热输入生成较小的熔池,来控制熔池下塌的趋势,焊接平均电流一般控制在200A以内。尽管进一步增大焊接电流,同时提高速度能保证较小的线能量,但会出现驼峰焊道、熔合不良等焊缝成形缺陷。因此,从现有焊接控制机理来看还无法解决提高焊接效率所需的较大能量和减少焊接热输入(即要求小熔池)这一矛盾。

1.2 熔池稳定成形控制策略

目前在这一策略上发展起来的抵消熔池重力影响的熔池成形方法主要是改变熔池电弧力大小和方向。

为获得全位置熔池重力影响成形原理,对全位置焊接作如下分析:熔池重力的方向始终向下,可将重力G分解为切向分量Gr和径向分量Go,如图1所示。

从图1可以看出,全位置焊接时,在圆周上半部,重力G的切向分量Gr是造成熔池失稳的主要原因;而在圆周下半部,重力G的切向分量Gr和径向分量Go都对熔池力学平衡产生影响,失稳现象更加严重,这也是仰焊最难焊接的重要原因。

唐德渝等[16]在长输管道自动焊中将全位置焊圆周划分为24个区域,在不同空间位置区域改变焊丝与焊道夹角以及焊接电流的大小,从而改变电弧力的大小和方向,用以克服重力的影响,得到稳定的焊道成形。该方法在一定程度上可改善焊缝成形质量,但改变焊丝与焊道夹角有一定限度,改变幅度过大反而会影响焊缝的成形。杨春利等[17]将旋转电弧应用在窄间隙横向焊接中,发现电弧的旋转使电弧力的影响区域扩大,旋转电弧力周期性影响了焊接电弧边缘,从而改善了横向焊接中焊缝边缘的融合。目前在全位置焊接中逐步采用药芯焊丝焊,金属熔池处于气和渣联合保护的条件下,在工艺上部分起到支托金属熔池作用,可辅助焊缝成形[18]。

综合国内外全位置传统熔池控制方法可以得出:基于熔池快速凝固控制策略还无法突破小熔池这一局限;采用熔池稳定成形控制策略,为了减小熔池重力对熔池形态的影响,通过改变电弧力的大小和方向确有一定程度的作用,但其范围有限。

2 全位置焊中传统磁控技术

最初应用在焊接中的外加磁场为纵向磁场,主要原理是利用外加磁场作用在熔池上,与熔池焊接电流相互作用,产生电磁力驱动熔池中的液态金属绕电弧轴线做旋转流动,它与外加纵向磁场作用于电弧后使电弧旋转的原理是一样的。通过外加纵向磁场作用于熔池,可使熔池金属旋转,搅拌熔池,达到细化晶粒改善焊缝性能的目的[19]。

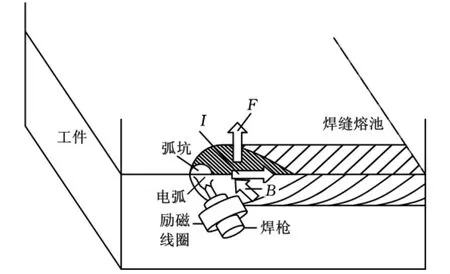

利用外加磁场与焊接电流的相互作用可产生电磁力,将其应用于全位置焊接来抵消熔池重力影响,不失为一种好的方法,但目前传统外加磁场力只能用于全位置焊接的特定形式:水平焊、横焊和立焊,这方面国内外典型研究有:①水平位置焊。Ambrosy等[20]和 Zhou等[21]开展了外加纵向磁场作用于CO2激光焊的研究,发现在稳定的磁场中,磁流体动力对导电金属熔体有2个基本作用,即修正流体速度曲线和把紊流变成层流,从而影响了激光熔池流场,抑制了驼峰焊道的形成。②横向焊。Yukio等[22-23]提出了在外加纵向磁场TIG焊的横向焊接中,通过填充焊丝并通以预热电流来抑制熔池金属流淌的方法,该方法中,预热电流与纵向磁场相互作用,产生与重力方向相反的向上洛仑兹力作用在熔池金属上,从而抑制了熔池金属的下淌;殷树言等[24]提出在外加纵向磁场MAG立横向焊接时,通过控制熔池中焊接电流的分布使之在熔池内部形成焊接电流方向与焊接方向相同,熔池中焊接电流与磁场作用,就可以控制熔池金属下淌(图2),显然这是在特定理想情况下的结论。③立焊。Motomi等[25]提出在立焊向上、向下焊接中利用外加磁场作用于焊接熔池,产生向上的作用力,减小了重力对熔池失稳的影响,改善了焊缝成形,提高了立焊生产效率。

图2 纵向磁场在立横向焊时示意图

通过外加纵向磁场或横向磁场对水平位置焊、横焊和立焊的应用,对全位置熔池的控制有一定的借鉴作用,但在横焊和立焊时,熔池重力方向与熔池轴线垂直不变;而在实际全位置焊接中,熔池重力方向与熔池轴线夹角随着熔池空间位置变化而变化。因此从机理来看,目前传统外加磁场和熔池焊接电流相互作用产生电磁力对于在全位置焊接时由于重力引起的各种问题,诸如熔池失稳、金属下淌等无法进行有效控制的问题。

3 电涡流力在全位置焊中的应用

传统外加磁场与焊接电流作用产生附加电磁力无法解决全位置熔池控制问题,主要原因是产生的电磁力受焊接电流的制约和影响,能否产生不受焊接电流影响的电磁力克服重力对熔池流淌的作用,来保持熔池稳定成形。目前在铸造行业和压力加工行业广泛应用的基于电涡流效应原理的技术提供了一个很好的思路。电涡流效应是一种自然界基本的物理现象,它的主要原理是:如果存在变化的磁场就会在介质导体中产生感应涡流,此电涡流与磁场相作用,可产生指向介质内部的作用力。

电磁软连铸技术原理为:在金属连铸过程中,将高频交变电磁场施加于钢液,利用内部感应涡电流与磁场相作用,产生电磁力可部分抵消钢液的净压力,减小坯壳与结晶器壁间的接触应力和滑动摩擦力,使它们之间呈现“软接触”状态,铸坯表面的质量得到了明显改善[26]。基于电涡流效应的技术还可用于随焊控制焊接应力及变形[27]。在压力加工行业,板坯电磁成形也是基于电涡流效应原理的一项重要技术[28]。

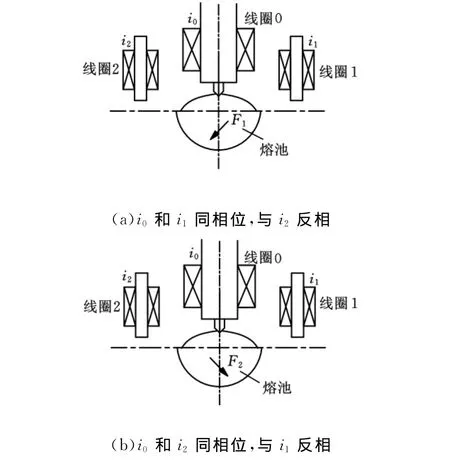

将上述技术原理应用于全位置熔池稳定成形控制中,采用图3所示高频交变电磁场的结构,在熔池内产生电涡流效应,可产生抵消熔池重力分量影响的附加电磁力。通过控制激磁线圈交流电流的同反相及大小,可在不同空间位置控制熔池内分别产生附加电磁合力F1和F2。

图3 附加电磁合力F1和F2

因此,通过设计合适的励磁装置,在全位置焊接中,可使附加电磁力的分量用于抵消重力的分量,对于全位置焊接过程中保持熔池稳定成形、抑制熔池金属流淌将发挥重要作用。

4 结论

在全位置焊中探索采用外加高频交变磁场在金属熔池内产生电涡流力,具有不受焊接电流影响的特征。通过设计合适的励磁结构,可产生与重力相反的电磁作用力。本研究对抑制全位置焊接时金属流淌和实现高效化焊接具有积极意义。

[1]宋元丽,孙亮,张秀荣,等.浅谈长输管道的焊接技术及发展[J].金属加工(热加工),2009(14):28-31.

[2]Gordon M R,Norman C.Building Submarine Components from Duplex Stainless Steels[J].Welding Journal,2006,85(11):32-33.

[3]Fujinaga S,Ohashi R,Urakami T.Development of an All-position YAG Laser Butt Welding Process with Addition of Filler Wire[J].Welding International,2005,19(6):441-446.

[4]Koga S,Inuzuka M,Nishio M.Development of the All-position EBW Process and a Practical Welding System for Gas Pipelines[J].Pipes & Pipelines Internaltional,2002,47(6):29-35.

[5]梁君直,靳海成,黄福祥,等.带衬垫的管道环焊缝根焊技术及焊接工艺[J].电焊机,2009,39(5):83-86.

[6]黄军平,曾君.金属粉芯焊丝+RMD技术在管道全位置根焊中的研究及应用[J].电焊机,2009,39(3):86-88.

[7]龚永飞,俞建荣,薛龙,等.一种新型厚壁全位置药芯焊丝自动保护焊[J].电焊机,2009,39(5):93-96.

[8]Irving R R.Cored Fine Wire Solves Cold Shut Problems[J].Irog Age,1972,209(8):63-64.

[9]Tien T T.The First Industrial Applicaition of Selfadaptive MAG STT Welding with Laser-assisted Joint Tracking[J].Welding and Cutting,2007,6(3):150-156.

[10]陈炯.STT型CO2焊在全位置焊中的应用[J].电焊机,2005,35(1):57-59.

[11]Murakami S,Kitagawa A,Nakajima H,et al.Study on Horizontal Narrow Gap Welding for Heavy Plates[J].Hitachi Zosen Technical Review,1986,47(1/2):33-38.

[12]Du Qinghe.Study on s-s Method for Large Diameter Thick Wall Tube Welding in All Position[C]//International Conference on Quality and Reliability in Welding.Hangzhou,1984:1-5.

[13]日本焊接学会方法委员会.窄间隙焊接[M].尹士科,王振家,译.北京:机械工业出版社,1988.

[14]杨学谦.横焊摆动轨迹的研究[J].焊接学报,1980,1(4):197-204.

[15]唐德渝.管道全位置自动封底焊技术研究[J].石油工程建设,2006,32(1):50-54.

[16]唐德渝,冯标,李春润,等.管道全位置自动封底焊设备及工艺研究[J].电焊机,2006,36(9):37-42.

[17]Yang C L,Guo N,Lin S B,et al.Application of Rotating Arc System to Horizontal Narrow Gap Welding[J].Science and Technology of Welding and Joining,2009,14(2):172-177.

[18]Ito K,Hidaka T.Flux Cored Wires with Expanding Applications in Shipping and Offshore Industries[J].Research and Development Kobe Steel Eng.Reps.,2009,59(1):98-104.

[19]Yoshida T,Matsuoka T,Uchida Y,et al.Application of Magnetic Stir Welding to Dissimilar Metal Structural Weld Overlay[C]//Int.Conf.Nucl.Eng.Orlando:ASME,2008:539-546.

[20]Ambrosy G,Avillov V,Berqer P,et al.Laser Induced Plasma as a Source for an Intensive Current to Produce Electromagnetic Forces in the Weld Pool[C]//Proceedings of SPIE 6346.Gmunden,Austria:SPIE,2006:332-339.

[21]Zhou J,Tsai H L.Application of Electromagnetic Force in Laser Welding[C]//Proceeding of the ASME International Mechanical Engineering Congress and Exposition.Seattle,USA:ASME,2008:1025-1030.

[22]Yukio M,Satoru Z,Yoshinori H.Method of Welding in Horizontal Position and Welding Apparatus Therefore:United States,6023043[P]:2000-02-08.

[23]Yukio M,Hirokazu W,Satoru Z,et al.Investigation on TIG Welding Using 2Filler Wires with Electromagnetically Controlled Molten Pool Process in Horizontal Position[J].Yosetsu Gakkai Ronbunshu,2000,18(1):40-50.

[24]王军,陈树君,卢振洋,等.磁场控制横向 MAG焊接焊缝成型工艺的研究[J].北京工业大学学报,2003,29(2):147-150.

[25]Motomi K,Keiichiro H,Katsuhiko N.Welding Apparatus with Shifting Magnetic Field:US,4190760[P]:1980-08-25.

[26]王强,田勇,王军,等.电磁连铸冶金技术及应用现状[J].冶金设备,2009(2):5-10.

[27]许威,刘学松,方洪渊,等.基于电磁力随焊控制残余应力和变形的可行性分析[J].焊接学报,2008,29(8):65-68.

[28]孟正华,黄尚宇,胡建华,等.AZ31镁合金板材温热电磁成形能力[J].中国机械工程,2011,22(2):239-242.