排气歧管总成热应力分析及温度场试验验证

2012-07-25陈纯马力邓基峰田哲文李建华

陈纯,马力,邓基峰,田哲文,李建华

(1.武汉理工大学汽车工程学院,湖北武汉 430070;2.东风商品研发院发动机部,湖北武汉 430056)

排气歧管总成是发动机排气系统的重要组成部件,它承受高温和机械振动,工作环境十分恶劣[1]。某企业开发了一款四缸发动机,在对该发动机进行试验的过程中,排气歧管总成出现了局部开裂现象。这通常与发动机的热负荷、排气歧管总成的热应力以及振动导致的机械应力有关。文中从热负荷入手研究了排气歧管总成热应力对其开裂造成的影响问题,提出了简化计算的方法和过程,首先用GT-power软件计算排气歧管入口处的流量和温度,用CFX软件分析排气歧管总成的内流场的温度分布,在此基础上计算出排气歧管总成的温度分布并研究了试验方案,进行了温度场的试验验证。然后计算了排气歧管总成的热应力,为分析排气歧管总成的局部开裂原因提供了有效参考。

1 排气歧管入口参数计算

排气歧管总成由排气歧管1和排气接管2两部分组成,如图1所示。发动机为四缸发动机,排气歧管4个入口通过螺栓连接在缸体上,其中的入口3螺栓为定位孔,其他3个入口的螺栓孔为腰子孔,可以吸收热变形。排气接管通过支座3用螺栓连接在缸体上,出口1与涡轮增压相连接。排气歧管总成局部开裂位置为图中的A处。

要进行后续计算,首先必须知道排气歧管入口流量和温度,用来计算排气歧管总成内流场入口边界条件,它主要反映了排气歧管总成的热负荷,既与发动机的负荷和工况有关,又与发动机的参数有关,比如进、出气管的长度,气缸的内径,连杆的长度等。

文中采用一维仿真软件GT-power建立了发动机整机模型,并根据企业提供的发动机参数和实验要求及方案选取发动机的工况为3 600 r/min,空燃比取18,计算得到排气歧管4个入口处的流量和温度随曲轴转角的变化曲线,曲轴转角范围为-180°~540°。第一入口的流量曲线如图2所示,温度曲线如图3所示,由图可知一个工作周期内入口处的温度约在870~1 160 K之间变化,流量约在0~0.12 kg/s之间变化。其他几个入口的流量和温度变化趋势和数值与之类似。

2 内流场的计算

得到的各入口的流量曲线和温度曲线后,即可将其作为内流场的入口边界条件进行歧管总成内壁温度场的计算。当发动机平稳工作时,排出的废气的温度、速度和压力变化较小,因此可以对排气歧管总成的温度场作稳态研究[2]。

运用Pro/E软件建立排气歧管总成的内流场模型,将模型导入ANSYS CFX软件进行内流场的计算。将内流场模型离散后得到了202 715个网格单元,网格图如图4所示。

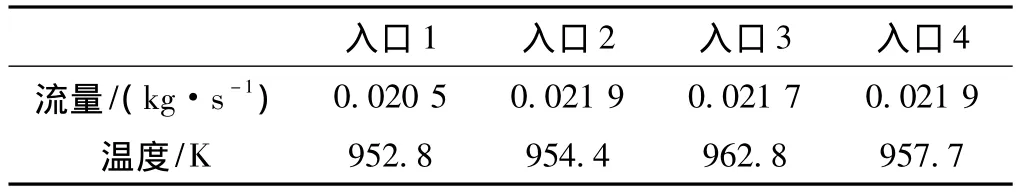

内流场的计算采用稳态模式,设置初始温度为25℃,初始压力为1个标准大气压,湍流模型选用k-ε模型。进口位置为排气歧管4个入口处,计算进口的边界条件时将此前计算的排气歧管入口处的温度值、流量值进行时间的平均来给定边界条件,如表1所示,通过大量的试算以及后续的试验对比,此方法可行并且效率较高。出口位置为排气接管两个出口处,出口边界条件给定静压,将其他表面设为耦合面,边界条件是壁面。

表1 排气歧管入口边界条件设置

图5为排气歧管总成内表面流体温度分布图,它将作为排气歧管总成温度场的边界条件。计算结果表明耦合面的温度约在790~963 K之间变化,歧管和接管连接处耦合面温度范围约在800~920 K。温度较低处出现在排气歧管第一入口附近,温度较高位置出现在第三入口附近。对整个结构分析,歧管和接管的连接处有一定的热量堆积,出口附近热量下降比较快,这与实际热量的走向是相符的。

3 排气歧管总成温度场的计算

排气歧管总成温度场的边界条件既与排气歧管总成内表面流体温度有关,又与外表面的环境温度有关,但它外表面的环境温度跟很多因素有关,如发动机的结构,发动机的散热系统等,考虑这些因素,仿真模型会很大,同时计算成本也会很高,因此我们假设排气歧管总成外表面的环境温度为一定值,将内表面的温度分布作为排气歧管总成的边界条件,这样计算不仅简便,而且根据后续的计算与试验可说明此方法可行并且误差较小。

利用Pro/E软件的组件功能建立排气歧管和排气接管的组合模型,将其导入到CFX软件中并划分网格,单元为四面体,单元数为73 700。

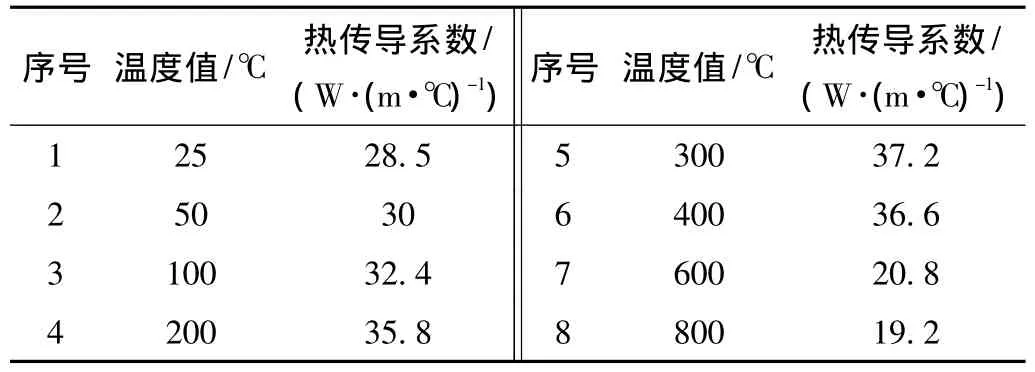

将排气歧管总成内表面流体温度映射到排气歧管总成内表面,并作为边界条件计算排气歧管总成的温度场。取环境温度为30℃,排气歧管总成的材料为FCD HiSi(Mo),其密度为7 850 kg/m3;弹性模量在25℃时为1.53×105MPa,700℃时为1.23×105MPa;泊松比为0.3;歧管和接管表面换热系数选为常数,取160 W/(m2·K);热传导系数的选取如表2所示。

表2 热传导系数设置

根据温度场的边界条件以及排气歧管总成的材料参数,计算歧管总成的温度场。图6为排气歧管总成的温度分布图,计算结果表明温度约在210~690℃左右变化,温度最高处出现在排气歧管的第三个入口附近,且其他入口附近的温度值也较高;温度最低处位于排气歧管第四个入口的安装座外部,其他入口的安装座外部温度也较低;对整个结构分析,排气歧管总成的温度分布比较均匀,没有很大的温度梯度,但由于入口位置是靠近热源的地方故此处温度较高,其他部位的温度相对较低。

4 排气歧管总成温度场计算结果的试验验证

排气歧管总成温度场的计算结果对热应力的计算有直接影响,为了验证温度场计算结果的准确性,在模拟环境及道路的试验室中,对装有该发动机的车辆进行了歧管总成的温度测试试验[3]。

基于试验成本和时间上的考虑,应选取有限个温度测点。测点的布置十分关键,首先要在排气歧管总成的关键位置布置测点,主要包括歧管总成局部开裂的地方;其次测点的布置要反映排气歧管总成整体的温度分布情况;最后要在排气歧管总成的边界处布置测点,便于计算模型修正和边界条件的调整,最终选取了21个测点,如图7所示。

布置完测点后开始进行排气歧管总成温度的测量。首先将K型热电偶温度计放置于便于测量温度并且不会破坏歧管总成结构的位置,然后汽车以空挡行驶,待发动机转速达到3 600 r/min的稳定工况后,利用温度计测得各个测点的温度;此后汽车以一挡行驶,同样达到3 600 r/min的稳定工况时测量各个测点的温度,最终以两种工况下测得温度的平均值作为试验结果。图8为发动机工况为3 600 r/min时测点的计算温度值和试验温度值的对比曲线图。从图上可知总体上计算值和实验值的变化趋势是一致的,并且大部分位置误差较小,只是在排气歧管4个入口处的测点误差大些,这主要是由模型和边界条件的简化造成的,因此,计算排气歧管总成温度场的方法是可行的。

5 排气歧管总成热应力计算

利用前面计算出的温度场作为热负荷进行热应力的计算,将排气歧管总成的计算模型离散后得到73 700个网格单元。考虑到排气歧管入口处的腰子孔要吸收热变形和机械变形,因此腰子孔处为弹性支撑;同时又考虑到歧管和接管的实际定位情况,入口3的定位孔处为固定约束,用来消除刚体位移。大量的试算表明,这样的设计是合理的。约束设置完成后开始进行热应力的计算,图9为排气歧管总成的热应力分布图[4],计算结果表明歧管和接管的连接处应力水平约在100~130 MPa左右,歧管与缸壁相连的部位应力大部分在70~150 MPa左右,结构整体的应力水平较低,大部分区域应力处于100 MPa以下。

排气歧管总成材料为铸铁,许用应力为270 MPa,计算所得歧管与接管连接处的应力在材料许用范围内,故排气歧管总成在实际工作中不会因为较大的热应力而造成开裂,这为发动机的开发提供了有效的结构数据指导。

6 结束语

(1)计算结果和实验数据对比表明,计算过程和计算简化是可行有效的,适用于新产品的研制开发。

(2)热应力不是造成排气歧管总成开裂的主要原因,而对开裂原因分析还需进行振动分析和实验验证,获取机械应力的信息,但限于篇幅,将另文讨论。

【1】李红庆,杨万里,刘国庆,等.内燃机排气歧管热应力分析[J].内燃机工程:自然科学版,2005,26(5):81 -84.

【2】傅秋阳.某发动机排气歧管流固耦合分析的应用[J].合肥工业大学学报:自然科学版,2009(S1):175-177.

【3】董非,蔡忆昔,范秦寅,等.内燃机排气歧管瞬态热流体-热应力耦合仿真的研究[J].汽车工程,2010,32(10):854 -859.

【4】Moaveni S.有限元分析:ANSYS理论与应用[M].北京:电子工业出版社,2008.