精馏塔系统中水冷器位置改造的思考

2012-07-24宗文春

宗文春

(大庆油田化工集团轻烃分馏车间,黑龙江 大庆 163411)

1 精馏塔系统工艺简介

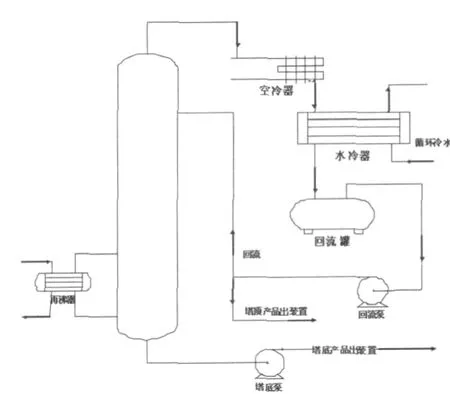

轻烃分馏车间采用连续精馏的工艺,主要生产民用液化气、混合己烷(6#溶剂油)、庚烷(120#溶剂油)、辛烷(190#溶剂油)、C9以上烃(200#溶剂油)等产品。装置由原料预热、脱丁烷、脱戊烷、脱己烷、脱正己烷及脱庚烷、脱辛烷等工序组成。 老塔(T102、T103、T104)经过 20万吨/年生产改扩建后,现生产重组分产品(庚烷、辛烷和庚辛烷残液)。其中脱庚烷工序的目的是将来自脱己烷塔(T203)塔底物料中C7与C7以上烃类物质分离,以生产塔顶馏出物——工业庚烷。本工序系利用老装置中的T103,T104塔系统,经过管线改造来达到的。来自T203塔底的物料经流量调节分别进入脱庚烷塔I(T103)和脱庚烷塔II(T104)。两塔进料量相等,两塔工艺参数及操作条件也相同。脱庚烷塔为常压操作填料塔,釜温128℃,顶温87.5℃。塔釜温度通过调节进再沸器的蒸汽流量来控制。塔顶采用空气冷凝器加水冷凝器(E115)的冷凝方式。塔顶物料通过全部冷凝,冷却到40℃后进入回流罐。液体通过回流泵升压后,一部分作为回流返回至脱庚烷塔,另一部分作为工业庚烷产品去罐区的工业庚烷储罐。脱庚烷塔塔底物料用输送泵送至脱辛烷塔(T102)。脱辛烷系统工况与脱庚烷塔系统工况类似,在此不再详细叙述。

2 工艺上存在的问题

老塔T102、T103、T104系统原设计处理轻组分产品,水冷系统为前水冷(水冷器位于空冷风机和回流罐之间)。工艺流程图如图2。

2.1 夏季投用水冷器后塔经常呈现负压状态

图1

在冬季塔顶产品通过空冷风机变频冷却物料,水冷器跨线开通不投用水冷。但是在夏季为保证保安全需降低工业庚烷和工业辛烷产品的进入储运罐区的温度。因此需要投用水冷器,而老塔水冷器位于空冷和回流罐之间(即前水冷),投用水冷后T102、T103、T104回流温度过低,即回流罐内物料温度过低,物料再经回流泵打回塔内时,低温物料进到塔内导致塔温降低从而塔压降低。塔压不易控制且经常出现负压的严重现象,这便给安全生产带来了隐患,增加了装置的危险性。如果夏季停用水冷器,此时能控制脱庚烷塔塔顶90℃左右的条件,塔压为正压。但是同时产品出装置温度为70℃左右。

2.2 夏季停用水冷器时物料进入储运罐区温度达70℃左右,进入罐区后增加了罐区发生火灾的危险性,同时增大了产品挥发损耗。

夏季停用水冷器时控制脱庚烷塔塔顶90℃左右的条件,此时塔压为正压。第一个问题得到解决,但是同时产品出装置温度为70℃左右。温度较高增加了罐区的危险性也增大了挥发损耗,这便产生了第二个问题。两个问题围绕水冷器是否投用而矛盾,这时候需要同时解决这两个问题。即保证装置安全,也降低了产品入罐温度和损耗,从而提高效益。

3 前水冷器改成后水冷器

为了解决这两个互相矛盾的问题,达到在投用水冷器的同时保证产品进入储运罐区较低温度的效果。实施了将前水冷改为后水冷的技改,将(T102、T103、T104)前水冷器改为后水冷,其中T103、T104合并为一个水冷器,即给工业庚烷冷却。T102前水冷改为后水冷,即给工业辛烷冷却。这样既保证了塔压正压,也降低了工业庚烷和工业辛烷产品入罐温度,即降低了损耗又清除了隐患。技改后的工艺流程图如图2。

4 技改效果

4.1 技改之后塔压、温度合理

图2

技改后脱庚烷塔T103、T104压力为0.01~00.3MPa,脱辛烷塔T102压力在0.01 MPa左右。精馏塔已经不再是负压状态,这样便消除了塔呈现负压的安全隐患,同时也便于装置工艺参数的调控。此次技改后产品出装置温度从原来的70℃左右降到了40℃左右,这样大大降低了产品进入罐区的温度,降低了罐区发生火灾的可能性,消除了安全隐患,保证了装置的安全、平稳运行,同时提高了效益。

4.2 技改之后经济效益

不同温度下液体的挥发度是不相同的。庚烷与辛烷在技改前70℃时的挥发度与技改后的40℃左右时的挥发度是不同的,这会影响到庚烷与辛烷的损耗。当温度70℃从降到40℃时,庚烷和辛烷产品的挥发都会减小,从而提高了效益。以庚烷为例,根据安托尼方程可算出T1和T2温度下的饱和蒸汽压ps1和 ps2,再根据psV=nRT来计算出n1和n2(V储存球罐体积)。于是挥发的庚烷的量就是n2-n1,等于庚烷与辛烷在不同温度下的挥发度值。经计算庚烷、辛烷在不同温度下得挥发度数值见表1。

表1

节约的产品损耗可以按照消耗材料的统计规律变化公式:△S2=△Q×D×M-R来计算,其中△S2为采用科技成果后,降低同种原料、燃料材料、动力、工具等消耗所节约的资金。△Q为消耗材料的减少率% ;D为使用科技成果前,年耗费的材料数量;M为消耗材料的价格;R为项目的实施费用。代入数据计算得每年节约资金△S2=3.4713万元。这样每年即可提高经济效益3.4713万元。

[1]陈新志,蔡振云,胡望明,钱超.化工热力学(第三版)[M].北京:化学工业出版社,2009.

[2]谭天恩,麦本熙,丁惠华.化工原理(第二版)下册[C].北京:化学工业出版社,1998.

[3]杨宏孝.无机化学(第三版)[M].北京:高等教育出版社,2002.