高速滚动轴承柔性转子试验机

2012-07-21崔立时大方郑建荣吴飞科

崔立,时大方,郑建荣,吴飞科

(1. 浙江天马轴承股份有限公司 博士后工作站,杭州 150001;2. 华东理工大学 机械与动力工程学院,上海 200237)

随着旋转机械向高速化、功能集成化、复杂化等方向发展,滚动轴承的dm·n值越来越大,由于滚动体打滑、疲劳、磨损等引起的滚动轴承失效经常发生,且目前大多高速转子常常工作在一阶临界转速之上,这也将影响其支承轴承的设计与分析。因此,对支承柔性转子系统的轴承性能分析与试验十分重要。

高速滚动轴承性能分析包括运动学和动力学分析,但由于高速轴承动力学模型十分复杂,至今仍没有轴承寿命、失效形式、可靠性等的准确理论分析结果[1-2]。因此在实际研究中,准确模拟和复现轴承工况,对轴承进行工况适应性试验,再对试验数据进行分析,仍是最可靠、最有效的办法。

目前,国内已开展了轴承疲劳寿命试验机、快速寿命试验机的研究[3-4];并开展了部分极端工况,如高速高温轴承试验机的研究[5-6];对于支承柔性转子系统的滚动轴承性能分析开展了一些理论研究,但性能试验还较少[7]。为此研制了高速滚动轴承柔性转子试验机,用以模拟轴承的载荷、转速及润滑等工况条件,测试轴承的综合动态性能。

1 试验要求

1.1 技术要求

高速轴承的滚动体受较大离心力作用,且滚动体与外滚道之间的接触力大于滚动体与内滚道之间的接触力,易导致内圈对滚动体拖动力不足,出现滚动体相对内滚道的滑动现象。另外,柔性转子振动幅度往往较大,会影响轴承内圈的振动,从而使轴承形变参数和滚动体运动学参数改变,导致轴承的配合精度下降,轴承游隙发生变化,加速轴承失效。

因此,针对高速轴承柔性转子的工作特点,本试验机应达到以下技术要求:可以获得较高的转速(工作转速在一阶临界转速以上),转子工作在柔性状态下,各工作参数任意可调;能够实时监测轴承工作状态,显示并保存轴承运转过程中的性能参数;系统稳定可靠,试验可重复性好。

1.2 柔性转子设计方法

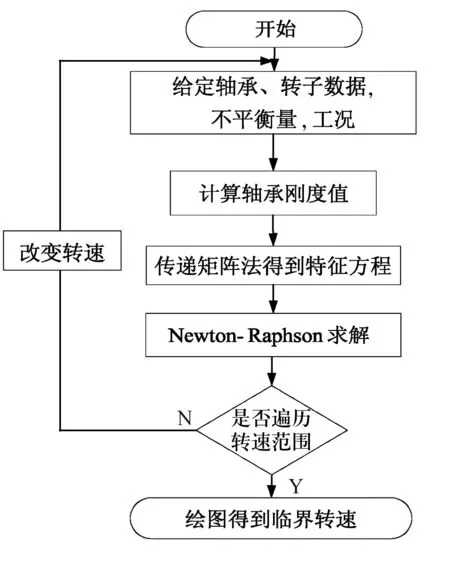

采用传递矩阵法计算临界转速。引入广义Riccati变换,得到转子系统复频率特征方程,再用Newton-Raphson法求解该方程即可得到临界转速。

在考虑滚动轴承的动刚度的情况下计算转子系统的临界转速,计算流程如图1所示。首先根据转子的工作转速确定一个转速范围,转子工况改变时,重新计算轴承刚度,使用Riccati传递矩阵法求得频率方程,用Newton-Raphson法迭代计算,当搜索遍历转速范围后根据各转速计算结果绘制出临界转速图,分析得出系统的临界转速、稳定性。

图1 转子系统临界转速计算流程

2 试验机结构

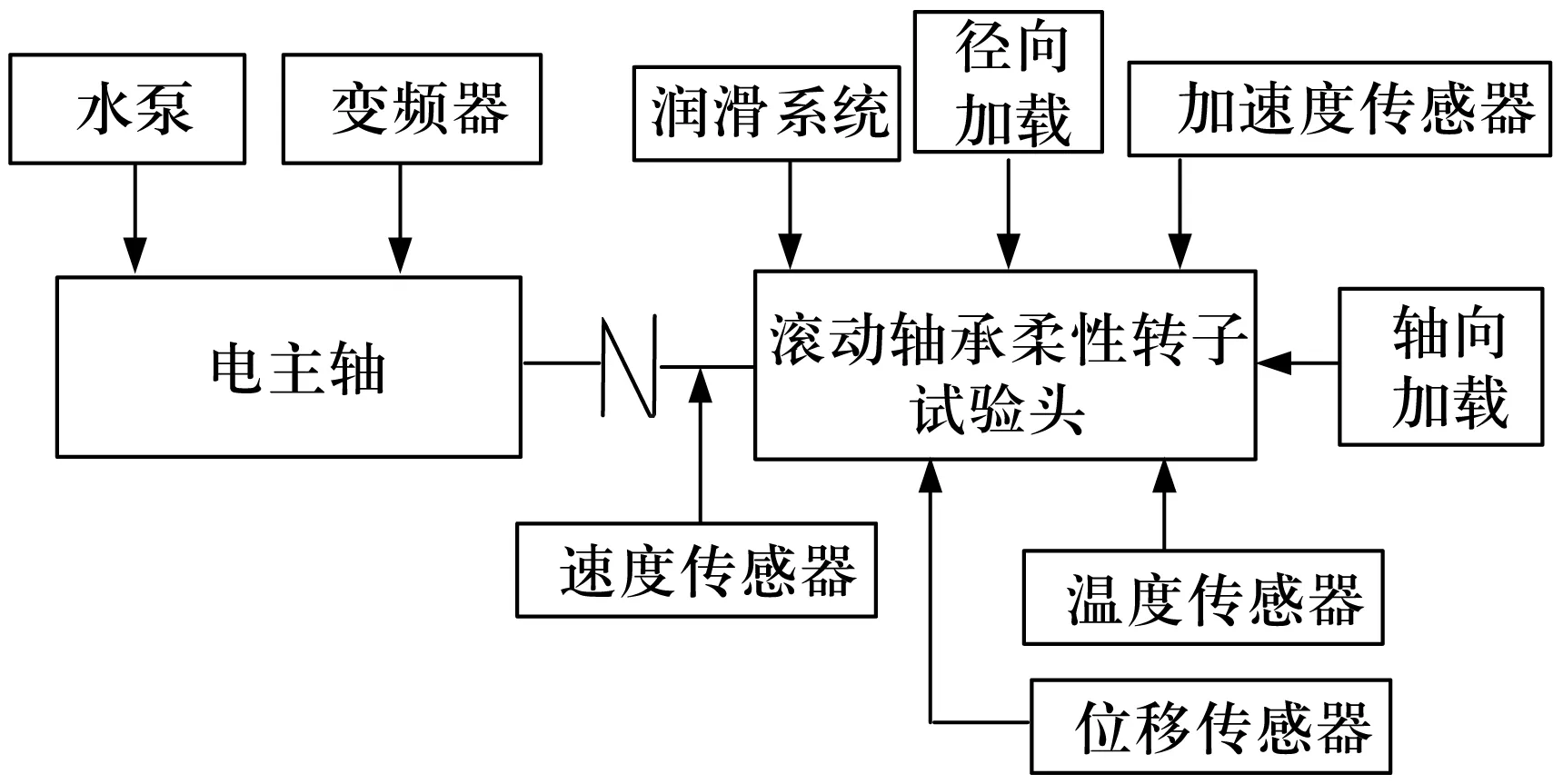

试验机由动力部分、试验头、加载部分、计算机数据采集及处理部分组成。系统结构如图2所示。

图2 试验机结构图

轴承的轴向预紧通过试验机尾部的预紧弹簧完成,调节预紧螺栓可以改变预紧力的大小,保证轴承在高速下正常运转;通过更换配重盘上的配重可以改变偏心质量,以获得不同的不平衡激振力,不平衡质径积最大可达0.5 g·m;在盘的圆周上对称位置加工2个槽,作为测量相位的基准;电涡流位移传感器固定在支架上,测量轴和盘的径向振动位移;振动加速度传感器用磁座吸附在试验头顶盖上,测量试验头整体的振动。

2.1 动力装置

动力装置由高频电主轴和变频调速器组成,主要作用是带动试验轴承在所要求的转速下运转;采用脂润滑,定期添加润滑脂;冷却部分主要由水泵、水管和水箱组成,保证在电主轴工作期间,其温度上升不超过2 ℃。其最高转速可达24 000 r/min。

2.2 加载系统

试验轴承外圈上的轴向载荷通过弹簧力加载,可通过调节弹簧的长度改变轴向载荷,轴向载荷为0~500 N;径向载荷通过不平衡质量块施加。

2.3 测试与数据采集系统

测试和数据采集系统包括传感器、A/D采集卡和计算机。

(1)振动测量。采用BZ1103型加速度传感器和BZ2109型电荷滤波积分放大器,监测轴承系统的振动情况。

(2)转速测量。采用SZXG-10型非接触式光纤转速传感器,光信号经过光电转换单元产生相应变化的电信号,将电信号放大、整形后输出矩形脉冲信号。

(3)温度测量。采用K型热电偶进行温度测试,主要测量轴承外圈温度、进油温度和回油温度。将热电偶与XMT606智能仪表相连接,直接显示被测温度值,将该仪表与温度成正比的直流电压输入计算机。

(4)位移测量。采用ZA21系列电涡流位移传感器对轴承的振动位移进行测量,将位移传感器输出经过变送器转换为电压信号输入计算机。

采用PCI8622数据采集卡,提供了16路模拟输入通道,最大采样频率为250 kHz,分辨率为12 bit。数据采集模块通过软件触发模式启动A/D转换,采用DMA模式传输数据。采集频率设置为5 kHz。

2.4 数据采集及处理软件

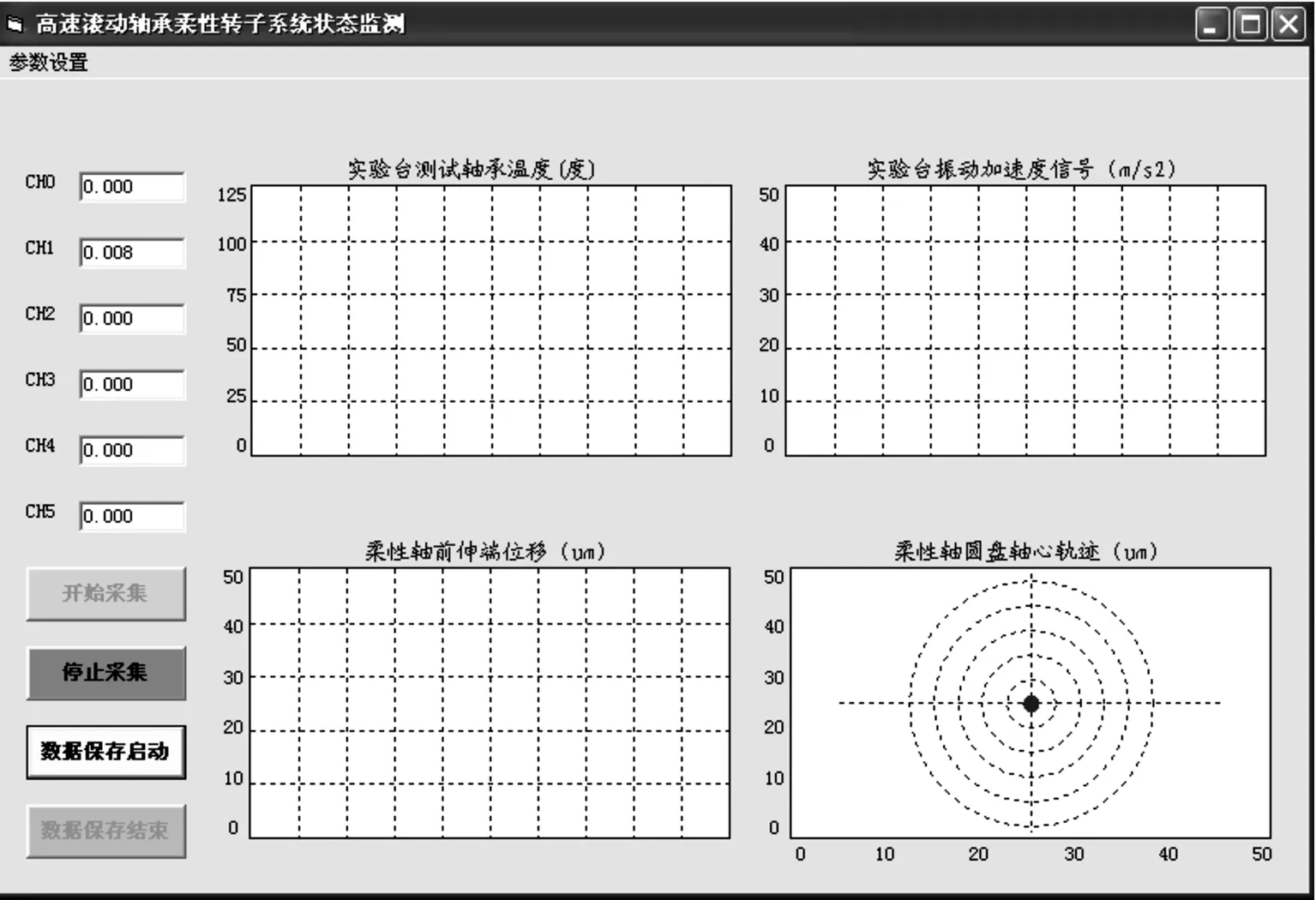

采用VB程序编制数据采集软件,可采集试验机的温度、振动加速度、振动位移等数据并保存,界面如图3所示。

图3 试验台采集界面

使用Matlab软件编制振动信号数据消噪、功率谱图程序。程序流程如下:首先对振动信号使用“db3”小波函数进行5层分解,使用默认阈值对分解系数进行处理;然后对系数进行重构得到消噪后的信号;再对信号作FFT变换得到频域信号,计算频域信号的能量并做出信号能量随频率的变化图,即为信号的功率谱图,其反映了信号中的频率成分以及各频率成分的能量。

将Matlab软件编制的M文件通过COM组件封装生成DLL文件,通过VB程序调用并与采集程序集成。

3 试验

对研制的试验机进行试验,试验条件为:轴向加载300 N,不平衡质径积为0.015 g·m。所选用轴承为混合陶瓷球轴承7005C/HQ1P4,采用高速高温润滑脂润滑。试验测试参数如下:

(1)测试转轴不同位置的振动位移,测点1为左侧轴伸出端的径向位移;测点2 为中间圆盘的径向位移;对测点2测试2个垂直方向径向位移,得到轴心轨迹;

(2)测试机体的振动加速度,传感器安装在试验头顶部;

(3)测试两端支承轴承的温度,传感器直接固定在轴承外圈上;

(4)测试转子的转速,转速传感器安装在电机与转轴联轴器处。

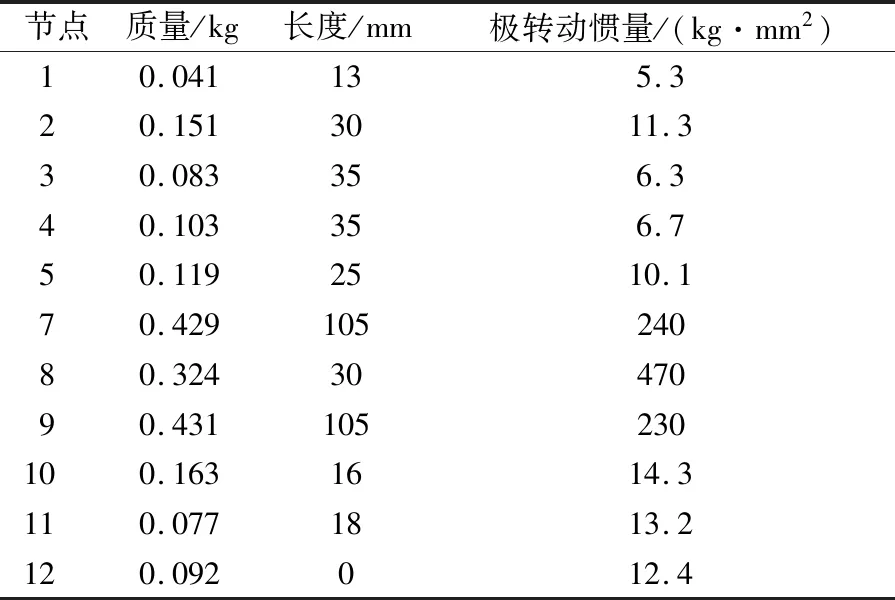

设计转子数据见表1,根据Riccati传递矩阵法计算临界转速,得到试验机的一阶临界转速为11 850 r/min,二阶临界转速为27 500 r/min。对比测试转速范围,可确认试验机转子是否工作在柔性状态。

表1 转子各节点结构参数

启动电动机后,使用编制的数据采集软件保存数据,对转子系统临界转速、轴承性能参数进行分析,验证试验机系统的可靠性。

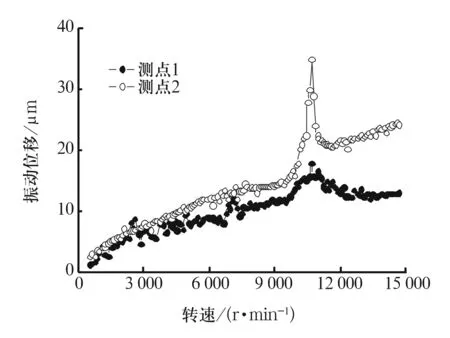

测试了转轴位移随转速的变化,图4给出了测点1,2的振动位移幅值变化曲线。可以看出,在10 500 r/min处两测点均出现峰值,说明该转速为试验机一阶临界转速,对比一阶临界转速的计算值11 850 r/min,表明试验机可工作在柔性状态,转子达到柔性之后,振动位移幅值增大明显。

图4 振动位移幅值

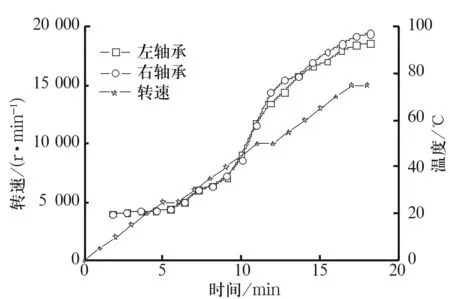

图5为试验过程中左、右两端轴承外圈温度曲线及升速曲线。从图中可以看出,随着转速增大,轴承温度逐渐升高,且温度值的变化滞后于速度值的变化。当转速接近和大于临界转速,即转子工作在柔性状态时,左、右轴承温度升高更为明显。对轴承外圈温度的测试可用于轴承状态监测。

图5 轴承温度随转速变化曲线

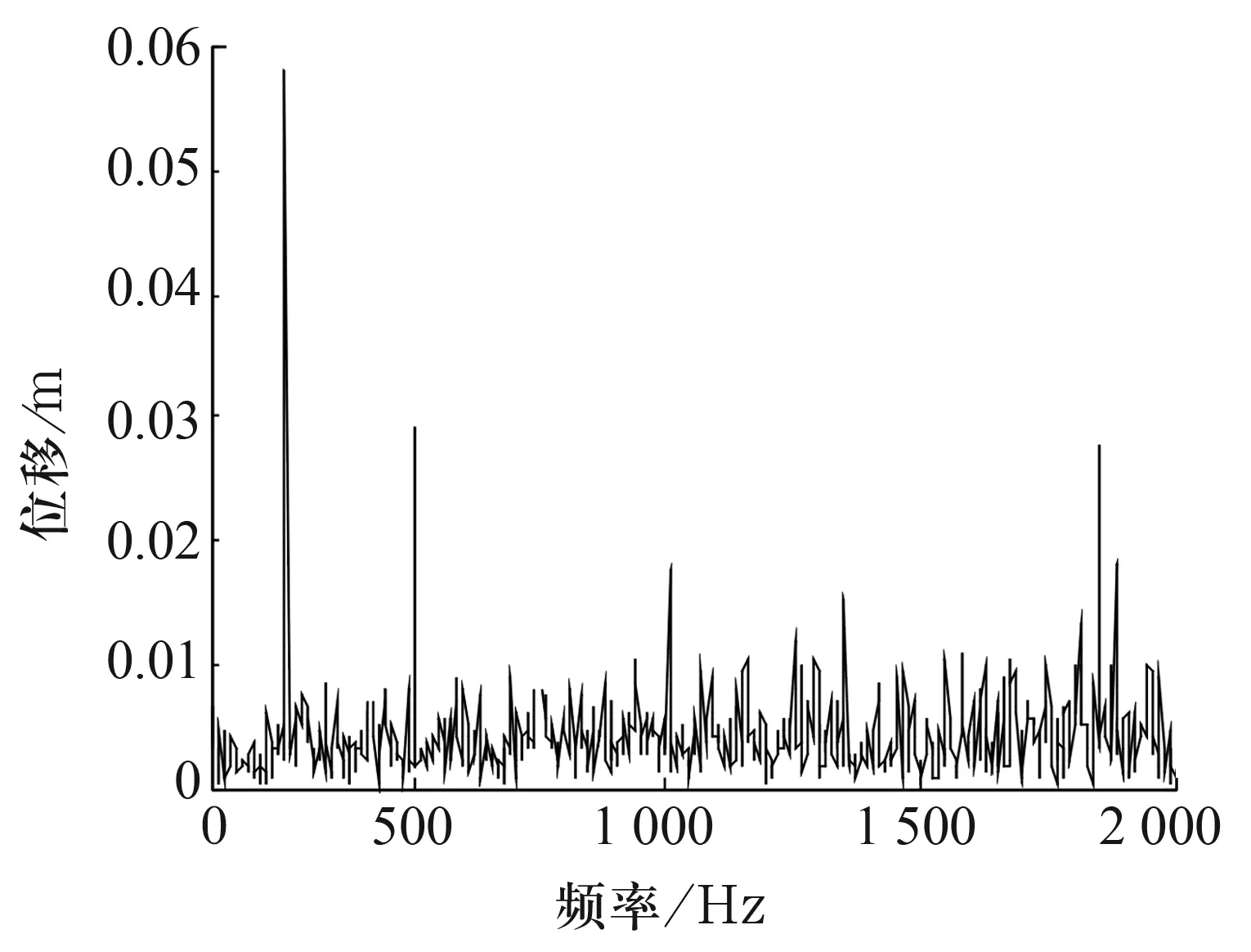

图6为转速15000 r/min 时采集得到的振动加速度信号的功率谱图,可以看出250 Hz,500 Hz,1 800 Hz附近出现了频谱峰值。计算发现250 Hz,500 Hz对应峰值为转轴频率及其二倍频;1 800 Hz对应峰值为陶瓷球通过频率。该项测试表明,机体振动加速度信号采集可用于轴承振动信号的监测,可以反映轴承的振动频率。

图6 试验机振动加速度信号的功率谱图

对转轴轴心轨迹的监测可反映转子系统的工作状态和振动情况。图7所示为转速9 000 r/min,15 000 r/min时测点2处测得的轴心轨迹。对比发现,9 000 r/min 时振动幅值较小且轴心轨迹较稳定,根据图4可知,此时转子工作在刚性状态;而15 000 r/min时,圆盘振动位移大小及幅值都较大,且轴心轨迹较复杂,根据图4可知,此时转子工作在一阶临界转速之上,转子处于柔性状态,由于转子涡动导致振动幅值增大。由以上分析可知,图4与图7结果分析较为一致,验证了试验系统的可靠性。

图7 不同转速时圆盘的轴心轨迹

4 结束语

(1)该试验机可满足预定设计要求,具有良好的稳定性,可以考核支承高速柔性转子的滚动轴承,并能对转速、轴承外圈温度、轴心轨迹、振动加速度等进行测试。

(2)柔性转子系统振动幅值增大且轴心轨迹较为复杂,这将改变支承轴承的振动情况,并影响其动力学特性。

(3)该研究对于进一步分析高速滚动轴承柔性转子系统的振动响应以及动力学特征提供了验证方法。