铁路客车轴承滚子磨削加工在线检测系统

2012-07-21韩宇张洛平王鹏飞孟文宝

韩宇, 张洛平, 王鹏飞, 孟文宝

(河南科技大学 机电工程学院,河南 洛阳 471003)

1 前言

随着列车速度的提高和运行距离的增加,对车轮轴承质量的要求也随之提高[1]。目前,国内铁路客车正常运行速度不超过160 km/h,车轮最高转速为1 000 r/min,车轴所受载荷为148.96 kN,最大轴向载荷为59.6~74.5 kN,车轮轴承采用脂润滑。滚子质量在很大程度上影响着轴承的使用寿命和动态性能。由于铁路客车使用环境的特殊性,要求在磨削加工中同一组滚子直径变动量≤2 μm,长度变动量≤10 μm。

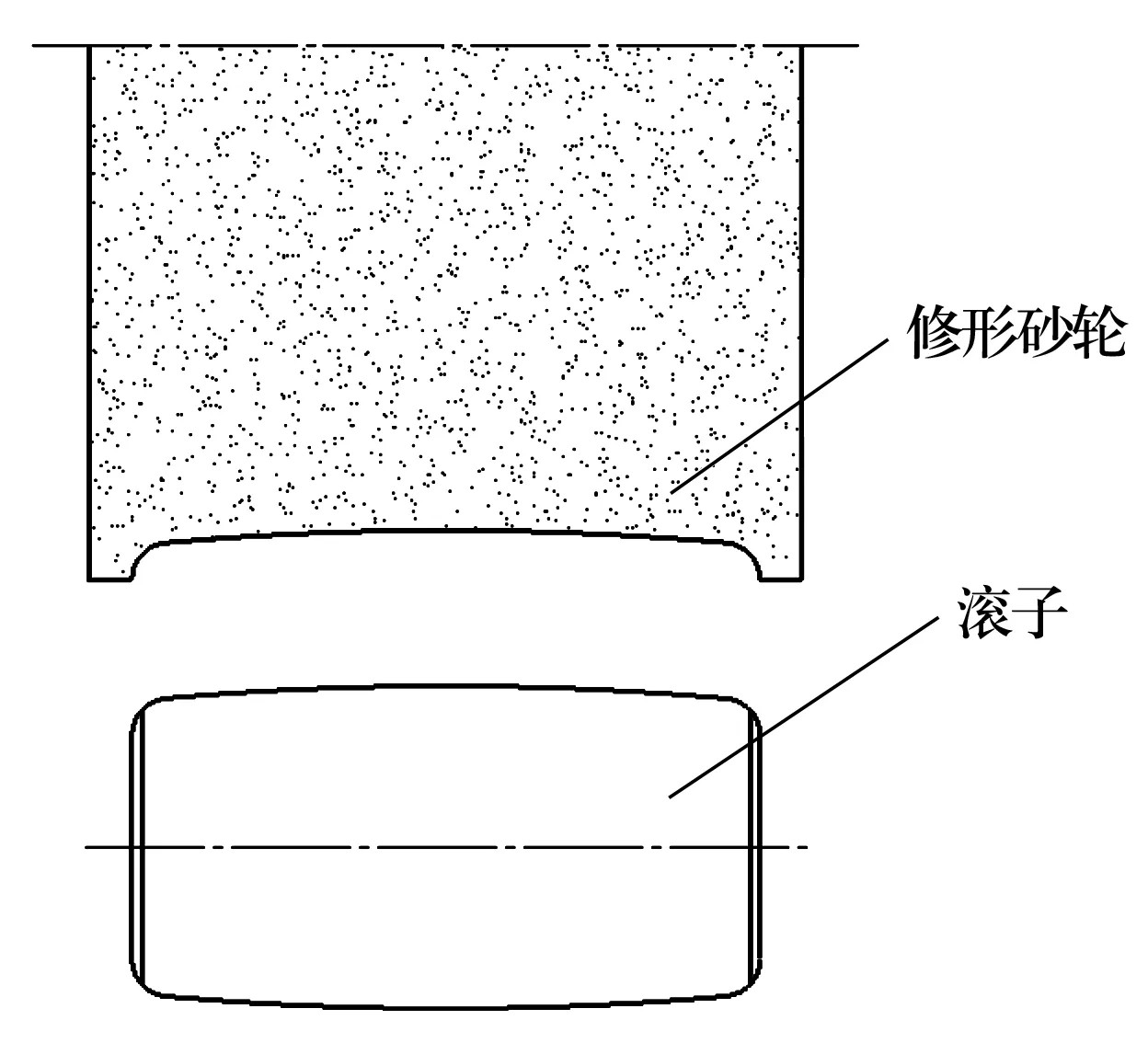

磨削加工往往作为终加工工序,对工件的最终精度有直接的影响。铁路客车常用轴承有圆柱滚子轴承和圆锥滚子轴承,滚子素线常采用边缘对数曲线修形,一般为修形砂轮切入式磨削加工,其原理如图1所示。这种加工方法要经常用金刚笔或金刚滚轮对砂轮进行修形,修形后的砂轮外形很难保证与所需滚子外形素线一致,同一批滚子的直径变动量难以控制,容易造成滚子滚动面素线的对称度不高,表面粗糙度控制有限,且频繁修形造成工作效率较低。

图1 现有工艺

针对现有技术的不足,设计了一种采用CBN砂轮高速点接触磨削滚子轨迹的新方法。该方法集多种轮廓磨削加工工艺于一体,一次装夹可完成多个表面的磨削加工,不仅提高加工效率,还可以保证工件的形状和位置精度[2]。

在线检测技术是一种基于计算机控制的检测技术,其检测过程由数控程序控制,通过工控机的处理得出检测结果并做出相应的处理。将在线检测技术应用于铁路轴承滚子的磨削加工中,可减少工件装夹次数,有效保证工件的重复定位精度,对提高滚子质量将有着质的变化。因此,研究设计了与上述磨削加工方法有机结合的在线检测系统。

2 总体方案

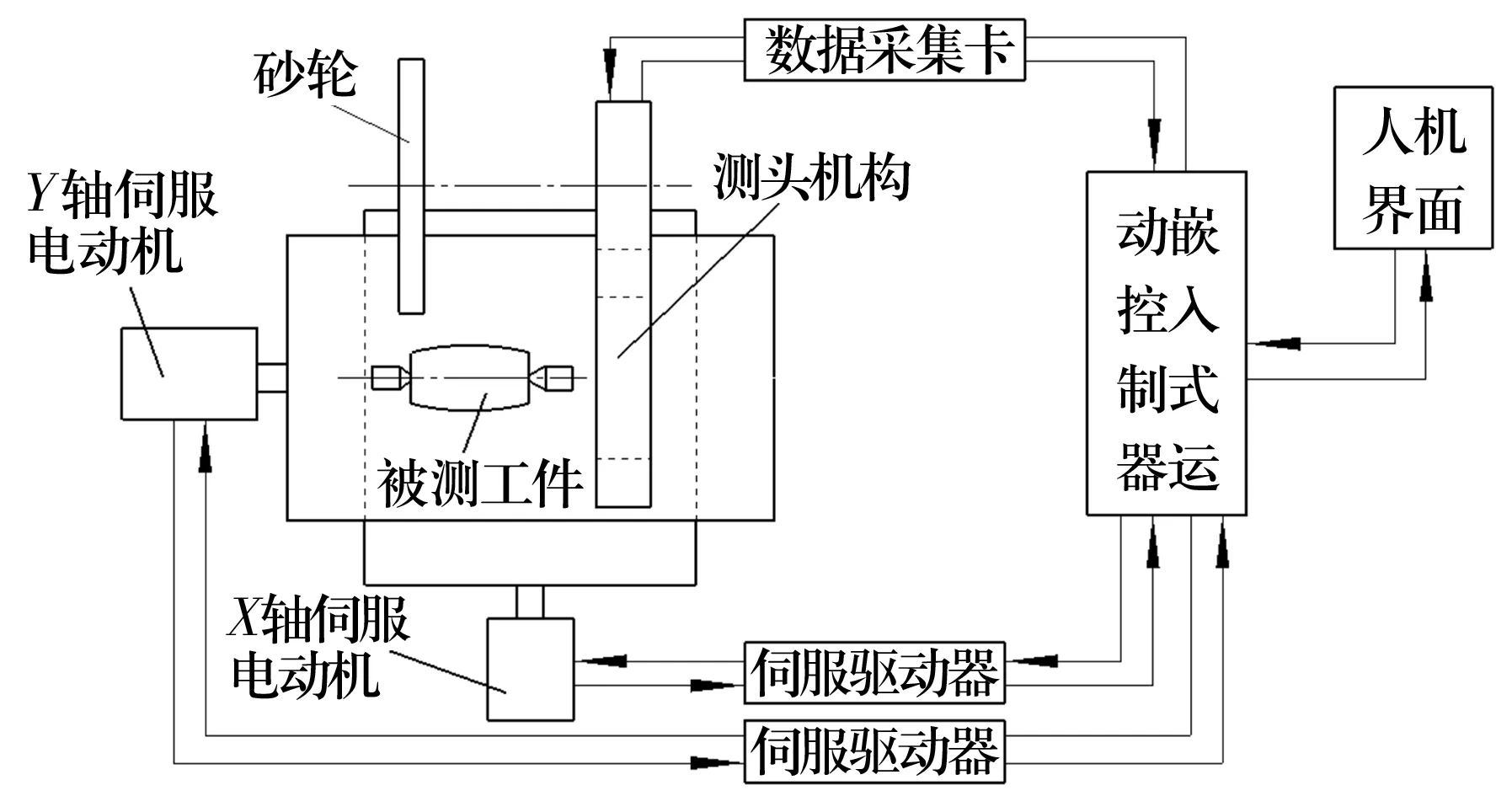

轴承滚子精密磨削机床在线检测系统由雷尼绍测头系统和相应的检测软件结合机床本体构成。系统借助机床上的部分硬件,在不改变机床本身性能的基础上,加入三坐标测量机的主要功能,实现在线检测和反馈控制[3],总体方案如图2所示。该系统由雷尼绍测头,嵌入式运动控制器,人机界面,X轴、Y轴伺服电动机及伺服驱动器等相关部件组成。系统工作时,在X轴、Y轴伺服电动机的配合下,工件与测头测针接触产生触发信号。信号经处理后由专用I/O接口传输给嵌入式运动控制器,测量软件结合同时反馈回的伺服电动机的位置信息,进行计算、补偿等数据处理工作,得出检测结果,完成检测工作。

图2 系统总体结构示意图

3 测头机构

在线检测系统的测头机构主要由测头座和2个雷尼绍LP2测头构成,LP2测头固定在测头座上,其结构如图3所示。

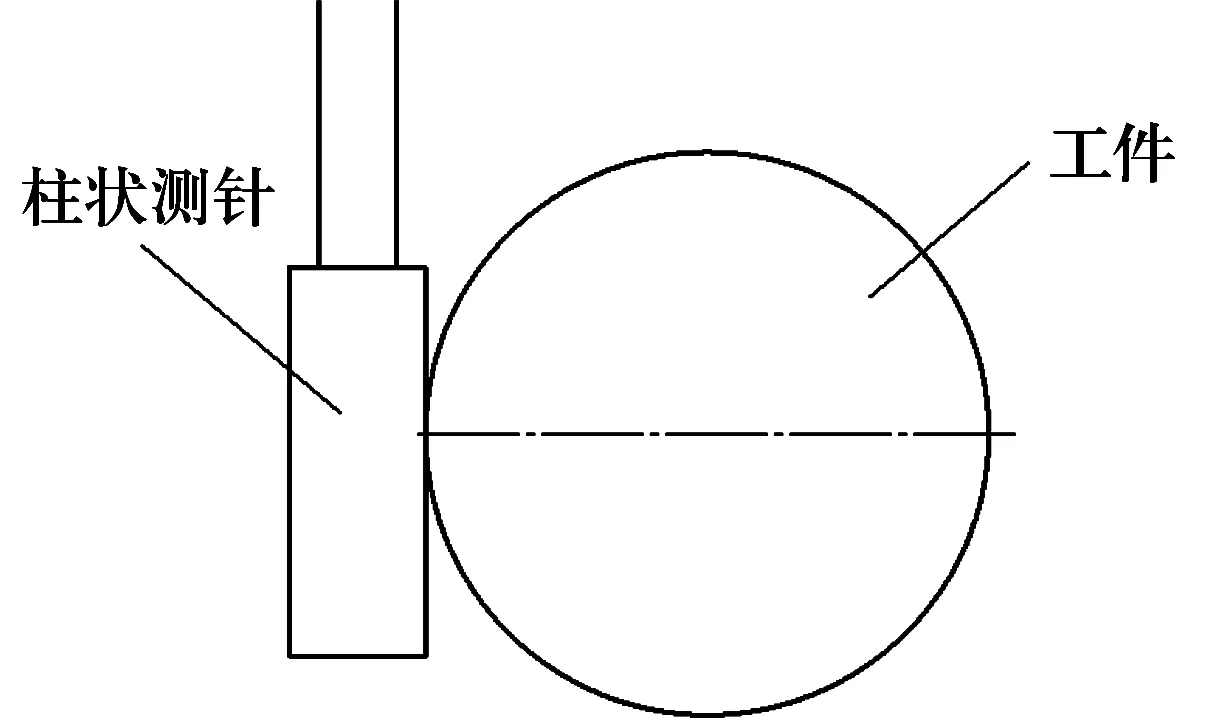

图3 测量过程及测量原理

测针是LP2测头的重要组成部分,在线测量过程中与工件接触,对在线测量的完成和准确与否起着关键性的作用。测针通常分为球状测针和柱状测针。本在线检测的实质是取得工件各纵截面的最大直径值。如果选择球状测针,测针与工件的接触实际上是空间内点与线的接触,测量时测针接触点所在的水平面与工件中心线所在的水平面很难重合,实际测量值将小于测量截面处工件的最大直径,将不可避免地产生误差;而采用柱状测针时测针与工件的接触实际上为空间内两条直线之间相交,由空间内两条不重合的直线相交只有一个交点可知,测量时测针与工件之间的接触点与工件水平中心线重合,可避免产生误差,测量示意图如图4所示。

图4 测量示意图

4 检测原理

4.1 工件坐标系的建立

在线检测系统的作用是在机床磨削滚子后,对磨削后滚子的纵向截面直径进行在线测量并将测量结果反馈给控制中心。在此,以一种滚动面素线中间为圆弧曲线,两端为对数曲线修形的滚子为例阐述测量原理。设滚子最大直径为Φm,有效接触长度为L,滚动面圆弧部分素线的半径为R,对数修形部分素线的方程为y=aln[1-(2x/L)2]-1(其中a为根据工况和材料性质决定的常数)。测量时,工件固定在机床上的两个顶尖之间,所建立的工件坐标系如图5所示,其中α,β点为圆弧曲线与对数曲线的切点。

图5 工件坐标系

在工件坐标系中,α与β点所在的截面的直径分别为

(1)

(2)

其余任意一点xi所在的截面的直径φi为

(3)

4.2 测量过程及原理

测量过程及原理示意图如图3所示。在线检测时,测头机构不动,被测工件与所在的工作台一起在X轴、Y轴电动机的配合下运动。当系统测量工件xi点所在截面的直径时,X轴伺服电动机拖动纵向托板向前运动,当测针与工件接触后,测头产生一个触发信号经传输器传送到运动控制器中,控制X轴伺服电动机反方向(即向后)运动,并记录下此时X轴伺服电动机的位置。当工件与第2个测针接触时,测头再次产生一个触发信号传送给运动控制器,控制X轴伺服电动机反方向运动至开始检测位置 (即工件处于两个测针正中间的位置 ),同时记录下此时X轴的位置。2个触发信号之间X轴电动机拖动托板运动的距离为hi,事先标定好的2个测针之间的距离为H,则xi点所在的截面的直径Φi为

Φi=H-hi,

(4)

则xi点所在截面的直径的实际测量值与理论值之间的差值为Ci=Φi-φi,该差值将作为机床下一步工作的重要依据。

5 检测程序

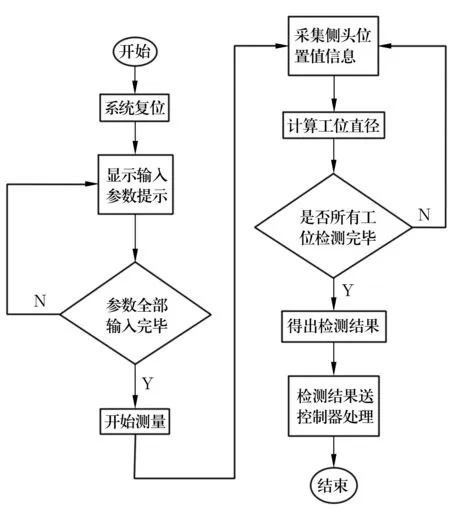

在线检测技术能否准确实现的关键主要体现在检测程序的编制上,检测程序编制质量直接影响到检测效果的好坏[4]。根据雷尼绍厂商提供的工具测量软件,结合深圳固高公司的运动控制器编程语法,在Windows XP操作环境下运用VC++开发了专用的测量软件。该测量程序采用模块化结构设计,主要包括数据采集模块、通信模块、显示模块、数据处理模块和键盘中断子程序等。软件总流程图如图6所示。

基于固高运动控制器编程语法的检测子程序部分程序段如下:

#CETOU 标号

SP 2000 初始速度

BGY Y轴运动

AI 1 1#停止脉冲

APY

图6 软件总体流程图

PRY -2000 Y轴反向运动

AI 2 2#停止脉冲

APY

……

EN 结束

6 结束语

目前,上述滚子磨削加工机床已完成了论证和设计工作,正处于样机的生产和调试阶段。若能实现数控轴承滚子磨床加工过程的在线检测,将减少工件的装夹次数,既能保证磨削加工的精度,又可扩大数控磨削机床的功能,改善机床的性能及工作效率,降低工人的劳动强度,对提高国产铁路轴承滚子的整体品质也有一定的现实意义。