基于虚拟样机技术的滚滑轴承动力学仿真分析

2012-07-21卢黎明龚贺师熊国良马冰冰

卢黎明,龚贺师,熊国良,马冰冰

(华东交通大学 机电工程学院, 南昌 330013)

轴承是机械装备中的重要基础件,在生产实践中使用十分广泛。然而在一些低速重载工作环境中,轴承的疲劳磨损问题十分严重[1],为此在文献[2]研究的基础上进行了深入研究,设计了一种滚滑轴承[3],其主要由外圈、滚子、滑块和内圈组成。有关滚滑轴承的一些性能,如运动平稳性,在受力运转过程中滚子和滑块的受力情况等亟待确定。

针对滚滑轴承的受力运动情况,运用Pro/E软件进行滚滑轴承三维实体建模,然后利用虚拟样机技术的ADMAS虚拟样机分析软件进行滚滑轴承运动学和动力学动态仿真,分析研究滚滑轴承的运动平稳性和其元件的受力情况,为滚滑轴承的进一步深入研究和实际使用提供理论依据。

1 虚拟样机技术

虚拟样机技术是一门综合多学科的技术,其核心部分是多体系运动学与动力建模理论及其技术实现。它是在产品设计开发过程中,将分散的零部件设计和分析技术揉合在一起,在计算机上建造出产品的整体模型,并针对该产品在投入使用后的各种工况进行仿真分析,预测产品的整体性能,进而改进产品设计、提高产品性能的一种新技术[4-5]。

虚拟样机通常包括3个主要模块:(1) 3D立体模块,具备完善的物理模型描述能力;(2)人际交互模块,虚拟样机技术以虚拟现实技术为基础,实现产品模型的逼真显示、动画仿真和人机交互;(3)测试评估模块,产品模型分析和评价是虚拟样机技术的核心,主要包括产品可制造性分析和产品性能评价,例如产品几何形状、空间布局、结构学分析、动力学分析、可加工性分析、可装配性分析及可维护性分析等等。

2 滚滑轴承的建模与仿真

2.1 几何模型的建立

滚滑轴承由内圈、外圈、圆柱滚子和滑块组成,结构参数为:轴承内径38.35 mm,轴承外径77.8 mm,轴承宽度23 mm,滚子直径11.9 mm,滚子长度28.6 mm,滑块高度11.9 mm,滑块中心弧长28.4 mm,滑块宽度21.05 mm,滑块外弧直径62.14 mm,滑块内弧直径57.77 mm,滚子数6个,滑块数6个。通过这些结构参数的设定,滑块可承担大部分载荷,能降低滚子与套圈的接触应力;滑块与滚子为相隔分布,这样内、外圈上的滑动摩擦是间断性的,散热性好。

根据上述条件,运用Pro/E软件进行建模,得到滚滑轴承的立体模型如图1所示。

2.2 虚拟样机的建立

将在Pro/E中建好的模型另存为x_t格式,然后导入ADAMS中,由于导入ADAMS中的几何模型为曲面模型,故须对其进行实体化。假定滚滑轴承材料为45#钢,外圈与大地采用固定副连接,这样可以使外圈固定不动;内圈采用转动副连接,并且对其赋予恒定转速;施加于内圈上的载荷为恒定载荷。由于滚子、滑块、内圈和外圈之间在运动时会产生碰撞,利用 ADAMS 软件中的三维实体接触类型solid to solid 选项来定义它们的碰撞力。将Pro/E中建好的模型及上述条件导入ADAMS中,得到滚滑轴承虚拟样机如图2所示。

图1 滚滑轴承立体模型

2.3 动态仿真

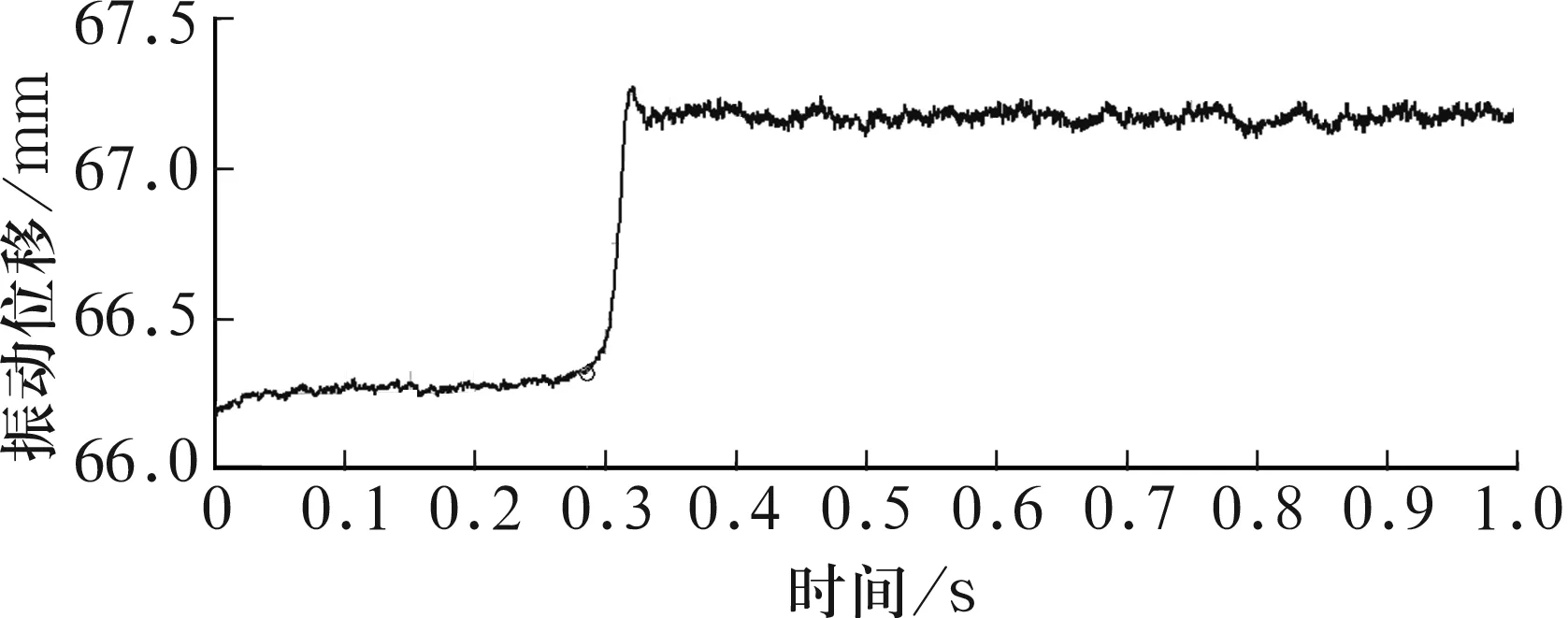

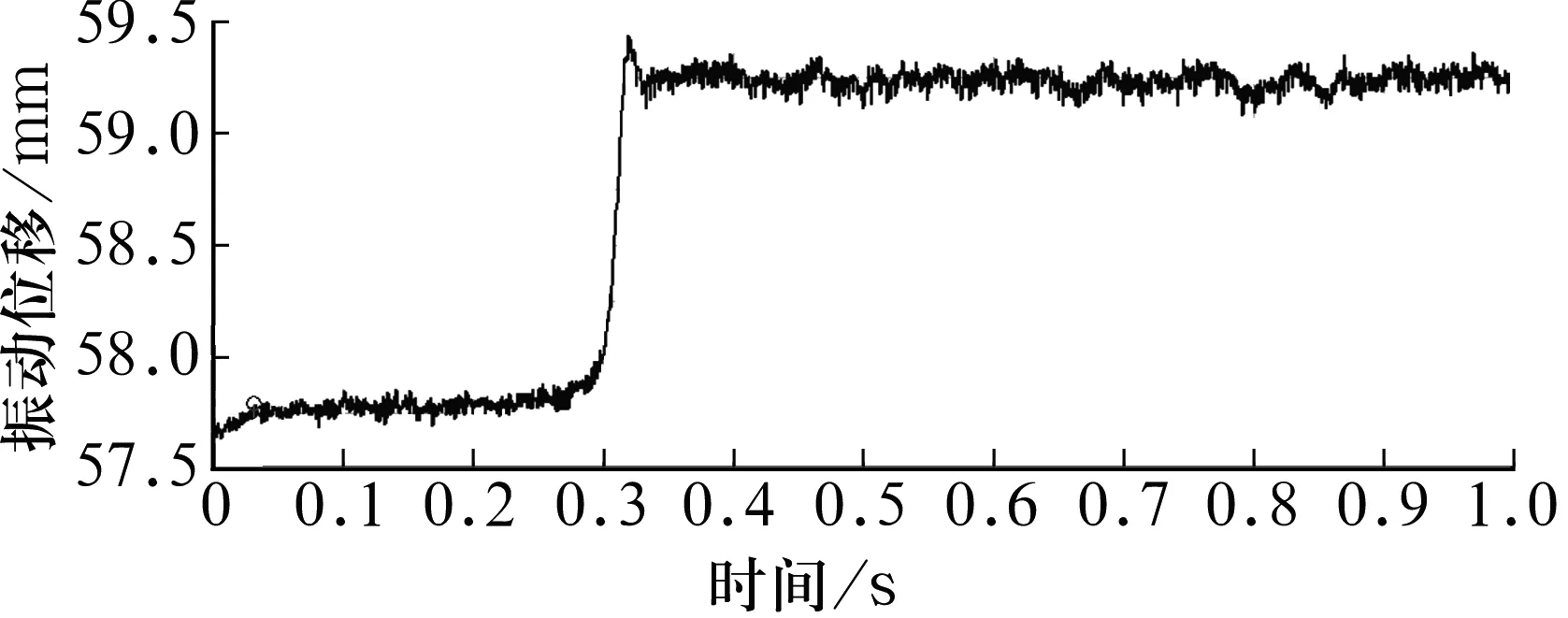

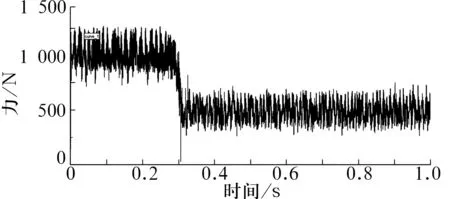

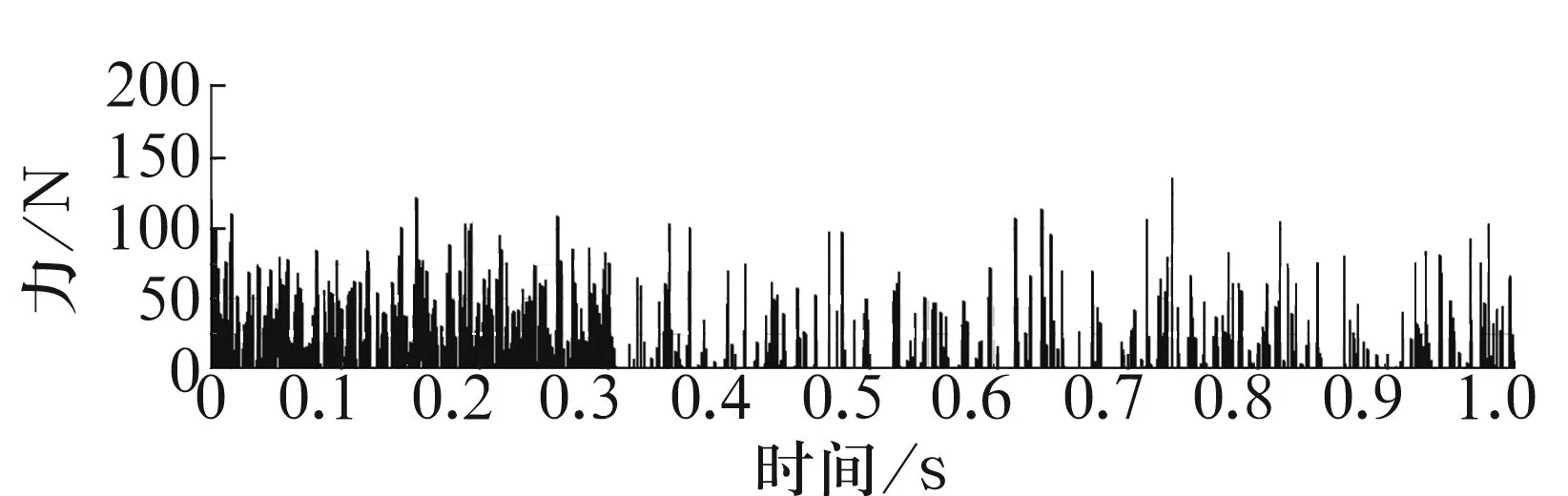

在上述滚滑轴承虚拟样机的基础上,设定滚滑轴承的转速为1 400 r/min,轴承内圈受到的恒定载荷为1 000 N,代入ADAMS 软件进行滚滑轴承的运动学和动力学仿真,可得滑块随时间的振动位移如图3所示,滚子随时间的振动位移如图4所示,滑块随时间的受力情况如图5所示,滚子随时间的受力情况如图6所示。

图2 导入ADAMS中的滚滑轴承

图3 滑块的振动位移

图4 滚子的振动位移

图5 滑块的受力情况

图6 滚子的受力情况

3 仿真结果分析

由图3及图4可知,在0~ 0.3 s,滚子和滑块并未随内圈的转动而转动,其原因是摩擦力影响,在0.3 s后,克服了摩擦力开始随内圈的转动而转动,这符合滚滑轴承的实际转动情况。另外,从图中还可以看出滚子和滑块上下振动幅度较小,振幅在0.5 mm左右,由此可知:滚滑轴承运行比较平稳,能有效避免产生大量的热量和噪声。

由图5可知,当滑块处于最底端,滚滑轴承刚启动时,滑块平均受力1 000 N,图中波形比较稳定,没有出现较大的波动,随着滑块位置的上升,其受力逐渐减少,最后稳定在500 N左右,符合实际情况。由图6可知,滚子平均受力50 N,滚子受到的力远远小于滑块受到的力。由此可以看出,滚滑轴承受力部分主要是由滑块承担,这样可有效减小滚子的接触应力,与设计初衷很吻合。

4 结论

(1)滑块承担了主要的载荷,滚子受到的载荷则相对较小,滚子与内、外圈间的接触应力减小,从而在相同条件下滚滑轴承比滚动轴承具有更长的使用寿命,符合设计初衷。

(2)滚子和滑块的相对振动幅度较小,滚滑轴承具有滚动轴承同样的平稳工作性能。