基于ANSYS的卡轮轴承外圈断裂原因分析

2012-07-21张钢李明彦王庆祥白华阮娟

张钢,李明彦,王庆祥,白华,阮娟

(1.上海大学 机电工程与自动化学院,上海 200072;2.优必胜(上海)精密轴承制造有限公司,上海 200444)

烧结机台车卡轮是台车中的关键部件,传统的滑动轴承卡轮结构存在各种弊端;满装圆柱滚子轴承径向承载能力大,结构形式多,加工技术成熟,是替代传统滑动轴承卡轮的最佳选择[1]。但是外圈作为卡轮的直接承载部件,在高温重载并伴随有冲击的工况下极易出现断裂。在卡轮轴承的材料和热处理等加工质量均符合技术要求的前提下,分析卡轮轴承零件上的应力对寻找卡轮轴承外圈断裂原因具有重要的意义[2]。

基于Hertz弹性接触理论的计算方法由于采用了半无限空间的边界条件和刚性套圈的假设,仅适用于简单形状物体的分析,难以满足复杂结构和复杂载荷下轴承性能分析的精度要求。有限元法能建立更符合实际结构和边界条件的模型,其计算结果与试验结果更为接近[3-9]。

文中采用ANSYS有限元分析软件建立卡轮轴承受载最大滚子与套圈的接触模型和外圈简化梁模型,以分析卡轮轴承外圈断裂的原因。

1 受载最大滚子与套圈的接触分析

文中涉及的卡轮轴承是双列满装圆柱滚子轴承,外径为250 mm,内径为160 mm,外滚道直径为219.5 mm,内滚道直径为183.5 mm,每列35粒滚子,滚子直径为18 mm,滚子有效长度为42 mm,径向载荷为939.68 kN。

接触问题的求解是一种高度非线性过程,需要较多的计算资源,为进行更为有效便捷的计算,理解问题的特征并建立合理的模型是很重要的。卡轮轴承尺寸大,滚子数目多,若建立整体轴承的三维模型进行分析,粗糙的网格使得求解误差极大;而高质量网格单元多、计算量大甚至计算无法进行,并且接触对多且设置复杂,稍有偏差就会引起不收敛。为了对卡轮轴承进行准确的分析,取受载最大滚子为研究对象,考虑到对称性,建立单个滚子与对应套圈的四分之一模型进行分析。

1.1 有限元模型的建立

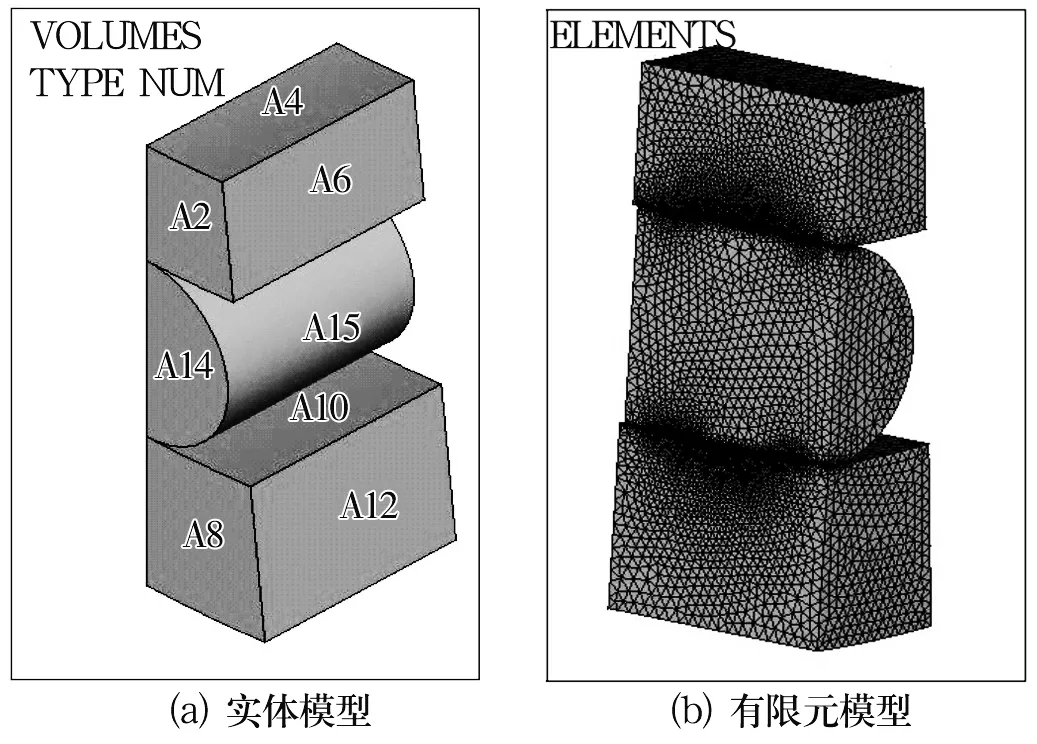

建模时长度单位选择m,应力单位为Pa,集中力单位为N。采用的单元类型为Solid 8node185,轴承材料为GCr15钢,其密度为7 800 kg/m3,弹性模量E=206 GPa,泊松比μ=0.3。为防止滚子端部应力集中,实体建模时滚子轴向有效长度比内、外套圈宽度稍短一点,用智能一级分网方式进行网格划分,可以自动对接触部位的网格进行细化,实体模型和有限元模型如图1所示。

图1 单个滚子与套圈接触的1/4模型

1.2 创建接触对并设置接触参数

接触类型的选择和接触对的设置直接关系到求解计算的收敛性。卡轮轴承滚子与套圈相互作用的过程中都会产生一定的变形,因此采用柔-柔接触方式,面-面接触类型,在接触管理器中设置接触对,选择滚子面为目标面,内、外套圈滚道面为接触面,创建两个3D面面接触对。采用增广Lagrange算法,为保证收敛性,设置实常数FKN(接触刚度)为0.2,FTOLN(最大渗透范围)为0.1。

1.3 定义边界条件、施加载荷并求解

卡轮轴承内圈与车轴过盈配合,运转过程中保持静止,外圈旋转并承受载荷,因此边界条件定义为:内圈内圆面全固定约束,1/4模型截面对称约束,外圈外圆面施加载荷。受载最大滚子承受的载荷为109.54 kN。选择静态分析类型,设定求解时间为1,子步数为100,最小子步数为20,最大子步数为1 000,打开自动时间步长。在非线性对话框中将Line search项置为on,DOF solution predictor项置为On for all substp。对模型进行非线性分析,计算结果收敛。

1.4 求解结果

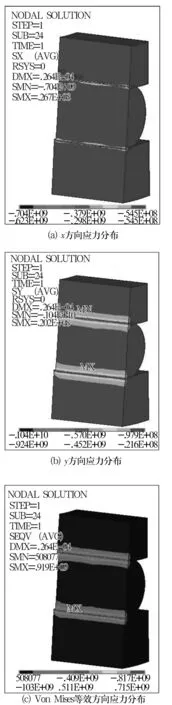

ANSYS中用应力等值线来表示模型内部应力分布情况,分析得到的各方向应力分布如图2所示。

图2 滚子与套圈上的应力分布云图

x方向最大应力σxmax=704 MPa;y方向最大应力σymax=1 040 MPa;Von Mises最大等效应力σvmmax=919 MPa。σvmmax超过了材料的屈服极限σs=412 MPa,会产生大的塑性变形。y方向最大应力σymax和Von Mises最大等效应力σvmmax甚至超过了材料的抗拉强度极限σb=716 MPa,说明轴承强度不够,极易引起断裂失效。由图2还可以看到,最大应力发生在滚子与内圈接触部位,但是卡轮轴承是外圈先发生断裂。这主要是因为外力直接作用在外圈局部,不确定的冲击作用下,外圈强度不够则最易发生断裂,但外力要经过滚子的传递才到达内圈,并且轴承内部填充的润滑脂对载荷传递给内圈也产生了一定的延迟效应,减缓了力的作用时间,使得内圈受力稳定而均匀,降低了内圈断裂的可能性。

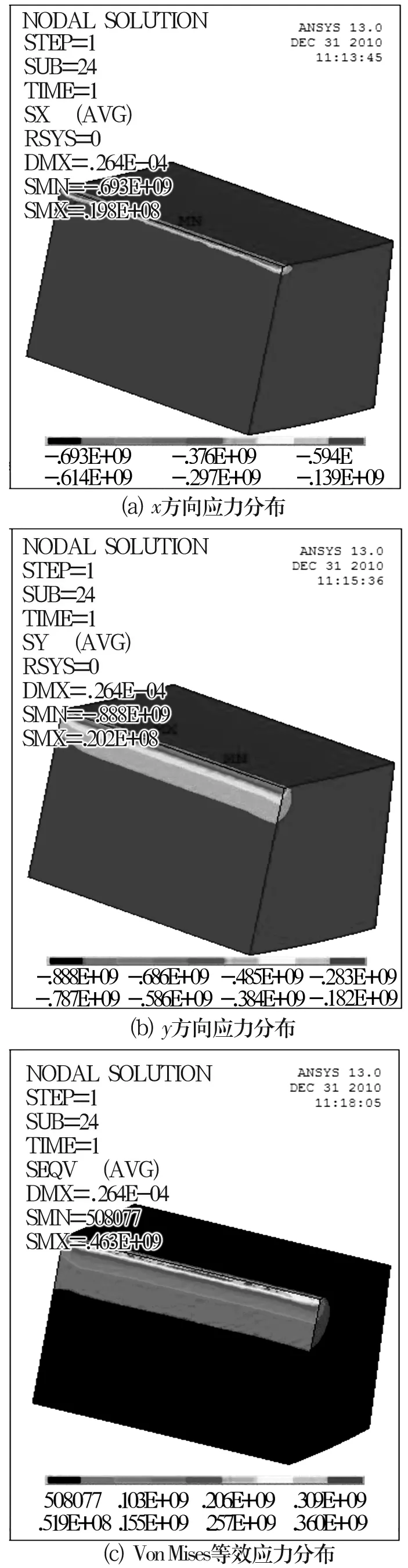

由于卡轮轴承是外圈发生断裂,为此把外圈单独分离出来,重点分析外圈上的应力分布情况,如图3所示。

可以看到外圈上σxmax,σymax,σvmmax分别为693,888和463 MPa,σvmmax大于材料的屈服极限σs,外圈会产生大的塑性变形,y方向最大应力超过材料的抗拉强度极限σb,外圈强度不够容易引起断裂。

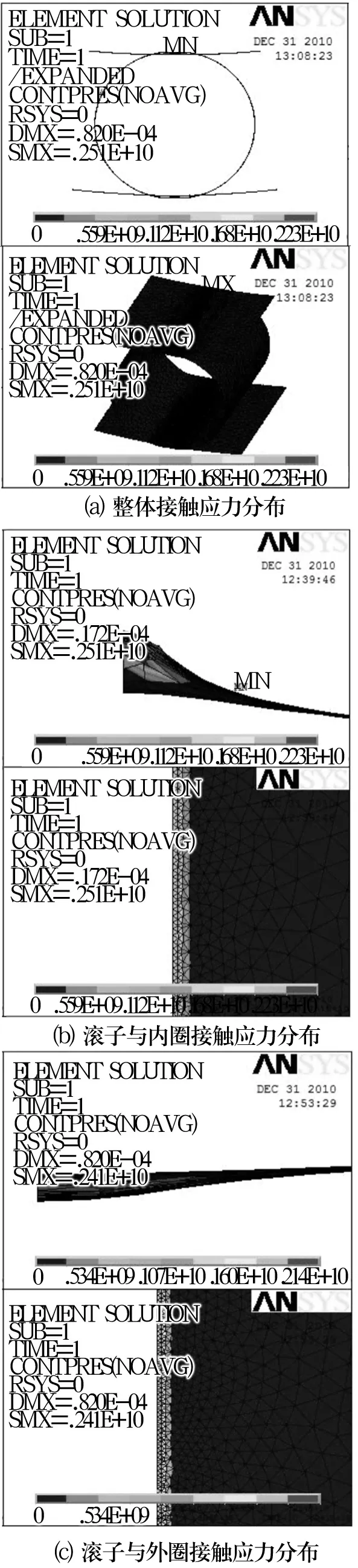

Hertz接触理论可以很好地定义轴承的接触,接触应力理论值与有限元分析值之间的对比可以验证有限元分析结果的有效性。因此,选取接触应力为显示对象,其具体分布如图4所示。

图4a是把模型对称扩展为整个滚子时的接触应力分布情况,结合图4b和图4c可以看出,由ANSYS分析得到的接触应力分布以及接触面形状与Hertz接触理论所阐述的线接触状况完全相同:载荷作用下,表面接触应力呈抛物线分布,在抛物线的顶点达到最大,两端逐渐减小为零;接触面形状是较小宽度范围内的矩形。接触应力Hertz理论值与ANSYS分析值的对比见表1。

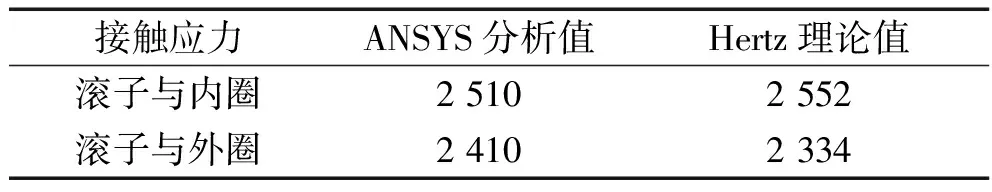

表1 接触应力值比较 MPa

经过对比可知:ANSYS分析值与Hertz理论值比较吻合,误差不超过5%;并且有限元分析得到的最大接触应力发生在滚子与内圈滚道接触处,与理论结果相符,证明了有限元分析的正确性与有效性。

2 外圈简化模型的线性静力分析

套圈在承受滚子压力作用时,局部的变形相当于弹性基础上的梁。卡轮轴承承受的是单一线载荷,在外载荷作用的瞬间,外圈受载部位可认为是两个滚子为支点的简支梁。因此,从外圈简化梁模型的角度出发对其进行有限元分析。

2.1 外圈简支梁有限元模型的建立

简支梁模型的有限元分析是简单的结构线性静力分析,遵循ANSYS分析的一般过程。

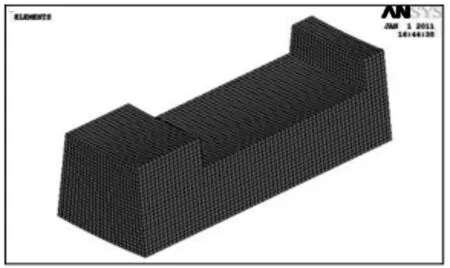

选择面单元Solid 4node 42和体单元Solid8node185,材料属性与前述接触分析相同,由ANSYS内部自低向上的建模方法建立实体模型,设定模型边线单元大小为0.000 2,先对扇形截面进行Map分网,再通过扫略方式得到体网格,如此划分的网格规范整齐,最后得到外圈简支梁有限元模型如图5所示。

图3 外圈上的应力分布云图

2.2 定义边界条件、施加载荷并求解

对两个扇形端面全约束,凹形截面x,z向约束。径向外载荷为939.68 kN,为了最大程度地模拟卡轮轴承真实的受载状况,在滚道的两条边线施加向下的线载荷,外圈外圆面的中间部位施加向上的面载荷,选择静态分析类型,完成求解。

图4 接触应力分布云图

图5 外圈简支梁有限元模型

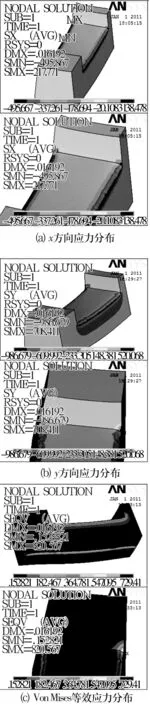

2.3 梁模型的求解结果

外圈梁结构上各应力的分布如图6所示。分析得到外圈简支梁上各个方向的最大应力分别为σxmax=495.867 MPa,σymax=986.679MPa,σvmmax=820.567 MPa;而根据弹性梁的弯曲变形理论,计算得到的外圈梁上最大弯曲应力为865.8 MPa。有限元分析得到的最大等效应力σvmmax与该理论值相差不多,再次证明了有限元分析的准确性。同时,还可以看到:这些最大应力都超过了GCr15轴承钢的屈服极限σs,y方向最大应力和最大等效应力超过了材料的抗拉强度极限σb,外圈不但会发生大的塑性变形,而且极易出现断裂。

图6 外圈简支梁模型应力云图

3 结束语

卡轮轴承接触模型和外圈简支梁模型的有限元分析结果与对应的理论分析结果之间的吻合度极高,并且两者的分析结论一致,证明了有限元分析结果的有效性和正确性。

卡轮轴承外圈上各方向的最大应力都超过了GCr15钢的屈服极限σs,有的甚至超过材料抗拉强度极限σb,轴承强度不够,不但会发生塑性变形,而且在冲击重载作用下,极易发生断裂失效。卡轮轴承在结构设计和材料选择上可以通过增大外圈壁厚、选用强度更高的材料来改善轴承性能。所以,对于这种低速重载轴承,只按照传统理论中由基本额定静载荷和基本额定动载荷进行设计校核计算,是不能满足轴承的实际使用条件的,还必须要校核套圈的弯曲强度。

ANSYS有限元分析可以得到轴承零件上的应力分布情况,能够快速地确定模型中的最危险区域,可以替代传统的理论分析,为判断轴承的失效形式提供一定的参考依据。