第三代轮毂轴承单元密封件的设计与性能验证

2012-07-20周旭汪峰邱宝象

周旭,汪峰,邱宝象

(浙江万向精工有限公司,杭州 311202)

第三代轮毂轴承单元在结构上集成了轴承座和凸缘,使得其在旋转精度、可靠性、可装配性、易维修性方面有了很大提高。由于汽车轴承耐久性和高可靠度的要求,所以避免出现滚道疲劳失效以外的失效也是第三代轮毂轴承单元设计的一个重点。密封件失效就是其中一种比较常见的失效形式,它会导致:(1)外界的泥沙、粉尘和水汽等污染物侵入轴承中,使轴承产生异响,加速沟道和钢球的磨损,使钢球、沟道表面出现疲劳剥落[1];(2)内部油脂向外侧泄漏,造成润滑不良,影响产品寿命;(3)若油脂泄漏到制动盘或制动鼓上,会导致其制动能力下降或失效,后果非常严重。可见第三代轮毂轴承单元要发挥其良好的性能,就需要不断完善密封件的设计。

1 密封结构要求

从第三代轮毂轴承单元的结构(图1)上分析,在不旋转的外圈和旋转的凸缘之间(图中放大区域)需要设计一个密封件,密封件应与钢球保持一定的间隙,除了要阻止外界污染物进入到轴承内部,防止内部油脂泄漏,同时也要避免过大的转矩,以免造成过多的能量损耗。

图1 第三代轮毂轴承单元结构图

2 密封件结构及材料选择

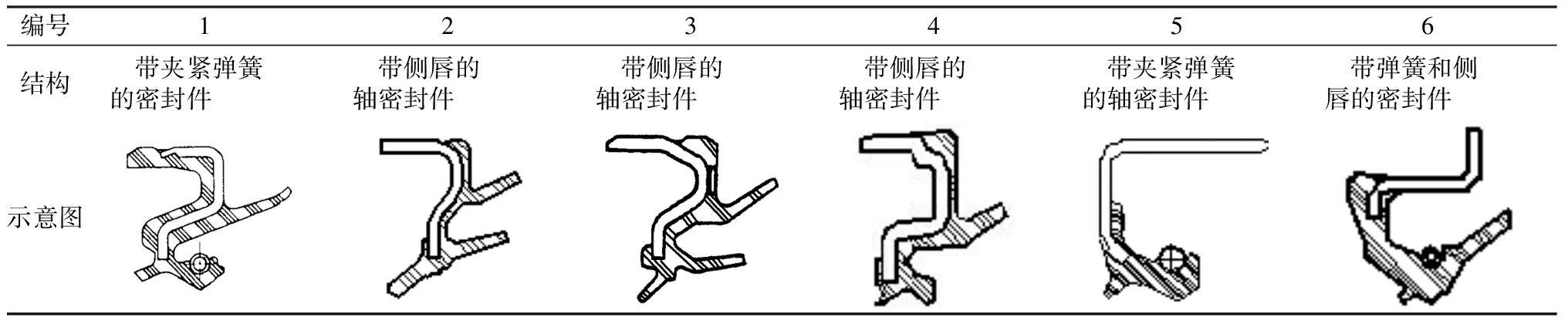

第三代轮毂轴承单元密封件由于结构的限制和低成本的需要,一般将密封件设计为单片式,常见的结构见表1。

表1 常见密封结构

在选取密封结构时,通常从防泥水性能、摩擦力矩和价格方面考虑。带弹簧的密封件防泥水性能突出,但摩擦力矩较大,成本也比较高;带侧唇的密封件防泥水性能较好,摩擦力矩较带弹簧的小,成本也较低,适合用在对密封要求不高的场合。另外,密封件主要由骨架和橡胶组成,有些结构带弹簧,骨架通常采用冷轧碳素钢薄板,而橡胶可根据不同的需要进行选择,具体可参考表2。结合第三代轮毂轴承单元使用环境和成本因素考虑,目前常采用普通NBR。

表2 密封橡胶的性能[2]

3 密封件的设计和有限元模拟

由于密封件主要在旋转件与静止件之间起密封作用,以保证内部良好的滚动环境,在设计第三代轮毂轴承单元密封件时,需要设计骨架与外圈和密封唇与凸缘区域的配合。

以表1中第2种带侧唇的轴密封件为例,当采用此密封件的结构来设计图1的轮毂轴承单元时,即可以得到如图2所示的设计图。

1—骨架;2—橡胶突起;3—上侧唇;4,6—腔;5—下侧唇;7—径向唇;8—凸缘;9—外圈

为保证密封件良好的密封效果,保证密封件在凸缘旋转过程中不出现松动,在设计骨架与外圈之间的配合时,应保证其有足够的过盈量,以产生足够的摩擦力,避免出现密封件随套圈转动或在使用中脱落的情况。其配合压强p的近似计算式为[2]

(1)

式中:p为配合压强;I为配合过盈量;D为密封件骨架外径;D1为外圈配合密封件处外径;D2为密封件处内径;ζ1为外圈的泊松比;E1为外圈的弹性模量;E2为骨架的弹性模量;ζ2为骨架的泊松比。

将配合压强乘以配合面积就可以计算得到配合压力,再乘以摩擦因数就可以得到脱出力。通常设计的配合过盈量最小为0.07 mm,配合宽度一般不小于2.5 mm。外圈的配合内径面通常采用磨加工,以保证密封件骨架与外圈紧密贴合,防止外部污物从骨架与外圈之间侵入。同时可以在骨架上设计一个橡胶突起,在密封件压入外圈时使突起与外圈紧密贴合,进一步避免污物的侵入。

在设计橡胶唇口和凸缘之间的配合时,要从密封件的基本功能入手,应设有唇口,从图2可以看出,径向唇口主要起防油脂泄漏作用,而两个侧唇主要起防止外界污染物进入的作用。由径向唇和侧唇形成两个唇口腔,腔内填充少量润滑脂,起润滑作用,防止唇口过快磨损。

密封作用必须在相对运动表面之间实现,由于制造公差的存在,密封时肯定会遇到旋转误差的问题。旋转误差包括:偏心、橡胶唇口和凸缘密封直径的圆度误差。偏心是指密封件橡胶唇口内圆与凸缘(轴)表面不同心[3]。凸缘旋转时需克服旋转误差,始终保持足够的贴合压力,以防止出现流体可以通过的间隙。该贴合压力是通过过盈配合使弹性橡胶发生变形而得到的。保持该压力还取决于橡胶的弹性特性和唇口的截面形状[2]。

作为汽车零部件通常都存在耐久性和环保的要求,在设计唇口压力上需要着重考虑。若设计较大过盈量可以达到较好的密封性能,但由于压力过大会导致唇口磨损加快,同时摩擦力矩也会较大。若设计的过盈量偏小,则会由于压力过小无法保证在旋转误差的影响下不出现间隙,进而可能导致油脂泄漏或污染物进入,不能达到产品预期的设计寿命。所以对不同位置的唇口应设计不同的过盈量。可以通过有限元模拟,分析不同的唇口在不同过盈量下的应力水平,以设计更加合理的配合。

通常设计无弹簧的径向唇过盈量最小为0.3 mm,上侧唇的过盈量为0.6 mm,下侧唇的过盈量为0.5 mm。

另外凸缘上唇口接触区域的表面粗糙度也需要严格控制,表面粗糙度过大可能会导致唇口过快磨损,同时考虑唇口与凸缘紧密贴合的需要,应该避免凸缘表面出现螺旋纹,通常推荐表面粗糙度值Ra≤0.8 μm[3]。

4 密封性能验证

由于汽车需要全天候使用,所以通常需要对零部件进行各种试验以满足车辆使用要求。

考虑到密封件材料的特性,比如耐高温和低温等性能主要由材料决定,所以本例只通过泥浆盐水喷溅试验来验证密封件的密封性能。

试验过程中需对轮毂单元施加载荷,并对密封部位喷溅泥浆盐水,以模拟车辆在行驶过程中受到飞溅泥水侵蚀的场合,图3为喷溅试验示意图。

图3 喷溅试验示意图

在滚动半径上施加轴向力,在轮辋偏距上施加径向力,在轮胎滚动半径上施加轴向力,并在密封件区域喷溅泥浆盐水,轴向力和径向力按下式[4]并结合车型参数计算得到

mayhg-mgβhg+FrB-0.5mgB=0,

(2)

Fa=Fray,

(3)

式中:m为整车质量;g为重力加速度;ay为侧向加速度;hg为重心高;β为侧向坡道角;Fr为轮胎径向力;B为轮间距;Fa为轴向力。

为验证密封件的耐磨和抗老化能力,试验时间通常在200 h以上,试验完成后对产品进行拆套,检测油脂的含水率,判断是否进水,从而验证密封件是否合格。

5 结束语

介绍了几种常用的密封件结构和常用的橡胶材料,通过示例提出密封件的配合设计要求,给出了相关参数,并对密封件的试验进行了介绍。