保持架动态轨迹及滑动比测试试验机

2012-07-20陈后清王芳瞿庆春李靳东何峰涛

陈后清,王芳,瞿庆春,李靳东,何峰涛

(洛阳轴研科技股份有限公司,河南 洛阳 471039)

保持架作为轴承零件中传统的“四大件”之一,除某些特殊设计的应用场合外,其对于大多数的滚动轴承都是不可或缺的。在轴承零件中,保持架具有把滚动体均匀分隔,避免它们相互碰撞,并引导其正常运动、防止脱落和改善轴承内部润滑等功能[1]。

滚动轴承在工作中,尤其是在高温高速下,保持架在惯性离心力的作用下加剧了与滚动体和引导套圈之间的摩擦、磨损、碰撞及发热,严重时会造成保持架烧伤或断裂,致使轴承不能正常工作。为找到在苛刻工况下轴承保持架合理的结构设计参数(保持架兜孔间隙、引导间隙及两者之间的比值等)、制造生产过程中各个环节的关键技术要素、轴承合套时合理的装配游隙以及保证轴承装机后长期正常运转和方便维护的技术条件,为提高轴承产品的运转平稳性以及持续改善轴承产品的设计水平与产品质量,为产品试验后的理论分析与设计参数纠偏提供可资借鉴的、真实有效的试验数据,研制开发了一种高温高速运转条件下轴承保持架动态轨迹及滑动比测试试验机。下文主要介绍了其主体结构设计以及被测轴承的装机试验测试情况,简述了电气控制及软件系统。

1 主要技术参数

(1)测试范围:单套内径Φ50~120 mm的圆柱滚子轴承或深沟球轴承;

(2)转速:600~12 000 r/min,稳态误差:±0.5%FS;

(3)载荷:径向载荷为0~12 kN、轴向载荷为0~5 kN,稳态误差:±1%FS;

(4)加热温度范围:室温至100 ℃;

(5)保持架位移测量精度:测量误差不大于0.001 mm;

(6)测量内容:轴承工作时实体保持架几何中心在径向平面内的位移、保持架倾斜、质心轴向位移和保持架转速,测量均相对于固定套圈的几何中心;

(7)测控方式:自动控制/手动控制、自动监测试验机运行、自动记录试验数据;

(8)测试参数:保持架相对于固定套圈(内圈或外圈)的位移量及倾斜角、主轴转速、保持架转速、主机电流、被测轴承温度、滑油入口温度、主体振动、径向及轴向载荷。

2 结构设计

试验机由试验主体部件、电主轴驱动及冷却系统、液压加载系统、滑油系统、电气控制及软件系统等组成。区别于常规寿命试验机,本机专门设计配置了一套电涡流位移传感器测试标定装置。

被测轴承安装于试验主体部件的试验头工装内,电主轴使用联轴器与试验轴系相连并可通过变频器实现无级调速,冷却水箱系统可为负责驱动的电主轴提供循环水冷却;液压加载系统通过手动加载组件为被测轴承施加载荷,根据需要可单独施加径向或轴向载荷,亦可同时施加径向、轴向联合载荷;滑油系统为集中式循环润滑系统,为被测轴承提供正常运转所需的滑油,并可根据试验需求灵活地控制滑油入口温度;列管式水冷装置则将冷却至常温的滑油提供给支承轴承和加载轴承,也可用于对从试验基体中泵送回来的高温滑油进行冷却,保护密封元件;电气控制与软件系统实现对试验机及其辅助系统的控制以及数据的采集、传输/反馈和实时显示;电涡流位移传感器测试标定装置则为原理性的测试试验提供原始数据,并以此为基础数据库建立拟合曲线方程,使电信号(电压或电流)与测试所得的保持架位移之间建立起对应关系。试验机工作原理如图1所示。

图1 试验机工作原理框图

2.1 主体结构

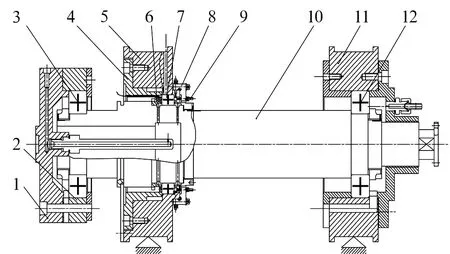

试验主体部件为试验机的核心部件,其结构如图2所示,主要由试验头组件(包括测试组件部分)、手动径向加载组件、手动轴向加载组件、底座及左、右上盖等组成。基体为剖分式铸铁件,分为底座与左、右上盖3部分,便于装拆;径向、轴向加载组件为薄膜式油缸结构,分别在压力油液的作用下通过加载活塞向被测轴承施加径向、轴向载荷;试验头组件安装在基体底座的半圆孔内,上部由左、右上盖通过螺钉压紧固定[2]。

1—底座;2—轴向加载组件;3—试验头组件;4—左上盖;5—径向加载组件;6—右上盖;7—半联轴器;8—振动传感器;9—温度传感器

基体左、右上盖安装了3只温度传感器(分别测试支承轴承、被测轴承及加载轴承的温度)和1只振动传感器(测试主体振动);电主轴后端盖上安装了1只速度传感器测试电主轴速度。

2.1.1 试验头结构设计

试验头结构以满足试验条件、测试工作安全可靠、测试件装拆方便为设计原则,是试验机整机设计的核心部分之一。试验头采用悬臂梁结构,便于模拟实际工况。图3所示为某型号圆柱滚子轴承试验头结构,被测轴承位于左支撑处(测试不同型号的轴承时,亦可置于悬臂端),右支撑选用深沟球轴承作为定位端,考虑到径向、轴向联合加载的需要,加载轴承选用深沟球轴承。

1—轴向加载套;2—径向加载衬套;3—加载轴承;4—速度传感器安装端盖;5—左衬套;6—速度传感器;7—被测轴承;8—位移传感器安装支架;9—位移传感器;10—主轴;11—右衬套;12—定位轴承

2.1.2 测试组件的结构设计

测试组件是本机的核心部分,包括电涡流位移传感器(以下简称位移传感器)安装支架和速度传感器安装端盖,合理的安装结构是保证正确、可靠试验的基本前提。

位移传感器被安装于支架的径向及轴向平面上,实现对保持架质心动态轨迹及倾斜角、歪斜角的测量。图4为位移传感器安装支架示意图。保持架在径向x-y平面内的动态位移变化量由相互垂直的标号为SQ3,SQ4的位移传感器测出;而轴向平面则安装了SQ1,SQ2和SQ5共3个位移传感器用来测量保持架的倾斜角、歪斜角及质心轴向位移。由于位移传感器感应面积较大,在测量过程中应避免非测量的金属材质出现在位移传感器的测量范围内,以免影响测量信号的采集。另外,当一批位移传感器一起使用时,应避免传感器安装得太靠近,而且当被测材料没有足够的尺寸、宽度不到传感器探头直径的2倍、厚度不到1 mm时,采集得到的反应曲线是虚假的、不真实的。

1—SQ3径向位移传感器;2—SQ5轴向位移传感器;3—SQ4径向位移传感器;4—SQ2轴向位移传感器;5—SQ1轴向位移传感器;6—电涡流位移传感器安装支架

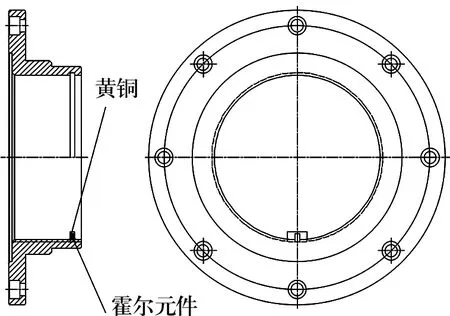

速度传感器安装端盖的结构如图5所示,采用磁敏性的霍尔元件作为测速传感器,并将其封装在安装端盖中,端盖的右端面压住被测轴承外圈,将被测轴承定位在合适的测量位置上,霍尔元件的测量端置于黄铜制作的支架体中,3根传输线则由安装端盖上相邻的沟槽引出;被感应的磁性体则被均匀地镶嵌到实体保持架的基准面上,磁性体的被感应面积应综合考虑保持架的实体尺寸、保持架转速与安装中心径,控制占空比在合理的范围内,避免出现速度失控现象。

图5 霍尔元件安装端盖图

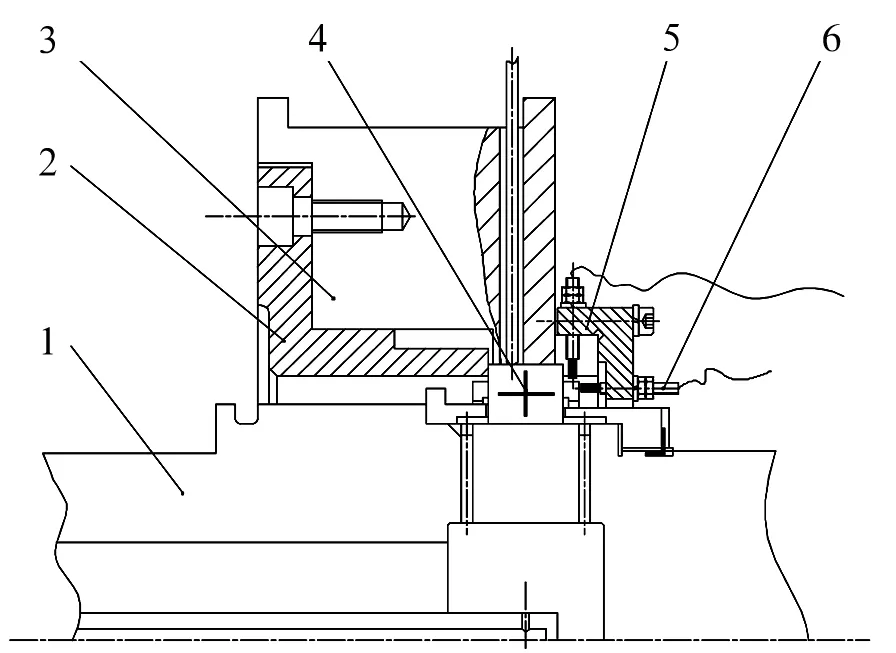

由于整机测量精度要求较高且保持架的有效测量尺寸有限,故选取的位移传感器测试量程较小。因此,位移传感器的安装准确与否就关系到整个试验装置的测量正确性及精度,安装基准的选取与调节测量距离的方式是整个试验装置成败的关键,图6为被测轴承及位移传感器安装结构简图。

1—主轴;2—速度传感器安装端盖;3—左衬套;4—试验轴承;5—位移传感器安装支架;6—位移传感器

滚动体及保持架在空间位置均有4个及以上的自由度,被测轴承的内圈和外圈分别固定于试验主轴及左衬套上,并由电主轴拖动试验轴系旋转。位移传感器安装支架以图3中左衬套右侧小外径止口(与被试轴承外圈安装孔保证高度同轴)为基准安装,贴住右端面,用螺钉压紧。工作中,由于保持架与滚动体和引导套圈之间存在着摩擦、磨损和碰撞,产生的摩擦力和碰撞力对保持架的运转平稳性有很大的影响,所以在保证位移传感器安装在合理的测试量程内、不致被旋转的保持架损坏,同时也为保证测量的正确性(不会因为位移传感器与旋转的保持架接触,影响动态运转轨迹而造成测量失败),本机采用两种不同的调节位移传感器测量位置的方式:一种是机械方式,以外圈内径为调节基准(保持架外引导),借助于测量和安装调节工具,首先将在径向成90°角的2个位移传感器的探头到保持架径向弧面的测量距离分别调整到大于保持架引导间隙与其自身测量上限范围之间,用双螺母和弹簧垫圈压紧位移传感器,然后将两开半的位移传感器安装支架装配到测量位置上;轴向平面内的3个位移传感器则需在试验主体上调节,利用辅助工具穿过预制的对称孔道消除保持架的兜孔间隙和被测轴承的轴向游隙,即将保持架推向远离位移传感器探头的另一侧,位移传感器的探头到保持架端面的测量距离应介于保持架兜孔间隙和轴向游隙之和与其自身测量范围上限之间,此时测量距离则要通过数据传输系统来确定,调整到位后需压紧位移传感器。通过旋转试验轴系可使保持架回复到自然位置;另一种方式是利用位移传感器的数据放大与传输系统,将显示在屏幕上的电信号(电压信号)与标定的位移量相互对应,找到合理的安装位置。

上述安装调节位移传感器的方式都必须保证位移传感器的测试量程大于被测轴承保持架的引导间隙(径向测量)和保持架兜孔间隙与被测轴承轴向游隙之和(轴向测量),两种调节方式可以相互校正,从而保证位移传感器安装在正确、有效的测量位置上。

2.1.3 试验主轴的校核

主轴是整个试验轴系的关键旋转件,其结构设计、加工及热处理工艺、动平衡等级的确定等因素都直接影响试验轴系的承载能力、受载变形量及运行平稳性。主轴在高温、高速及联合载荷下工作,要求有较高的旋转精度,在保证主轴具有较高的形位公差精度值外,一般还需要按许用弯曲应力(弯扭联合强度条件)对其进行强度和刚度的校核计算;另外,为避免高速主轴的谐振频率接近其自身较低的固有频率而产生共振,影响运行平稳性,还要对其进行振动稳定性理论计算。

强度和刚度校核计算借助Solidworks软件中自带的COSMOSXpress计算工具进行。

图7为试验主轴在最大试验载荷条件下的应力分析,最大弯曲应力值σmax=34.61 MPa,轴的材料选用合金钢,其许用弯曲应力[σ-1]=75 MPa,则有σmax<[σ-1],故试验主轴的强度满足要求。

图7 主轴的强度分析

图8为试验主轴在最大试验载荷条件下的变形分析,最大弯曲变形为0.017 06 mm,对刚度要求较严的轴允许挠度为[3]

图8 主轴刚度分析

[Ymax]=0.000 2×L=300=0.06 mm,

(1)

式中:L为主轴的跨距,mm。可知试验主轴的刚度满足要求。

轴的转速达到一定值时,运转便不稳定而发生显著的反复变形,这种现象称为轴的振动。如果继续提高转速,振动就会衰减,运转又趋于平稳,但是当转速达到另一个较高的定值时,振动又再次出现。发生显著变形的转速称为轴的临界转速。同型振动的临界转速可以有几个,最低的一个叫做第一阶临界转速。轴的工作转速应避开临界转速,否则将发生共振现象而使轴遭到破坏[3]。本机按照工作转速低于第一阶临界转速ncr1的刚性轴进行理论计算,第一阶临界转速为[4]

(2)

式中:λ1为外伸端系数,查表取λ1=15.22;d为轴的直径,mm;W0为轴的自重,N,对空心轴W0=60.5×10-6d2L(1-a2);L为轴的全长,mm;l0为支撑间距离,mm;Wi为支撑间第i个圆盘重力,N;ai,bi为支撑间第i个圆盘至左、右支撑间的距离,mm;Gj为外伸端第i个圆盘重力,N;cj为外伸端第i个圆盘至支撑间的距离,mm。

计算得ncr1=36 787.1 r/min。其工作转速一般取n<0.75ncr1=27 590.3 r/min。可知试验主轴在27 590.3 r/min以下工作是可靠的。

2.2 电主轴驱动及冷却系统

电主轴驱动及冷却系统由智能型变频器、电主轴、三联件、冷却水箱系统和电气控制系统组成,主要负责拖动试验轴系运转。实时转速的大小由速度传感器采集并传输给工业计算机,形成闭环控制系统。

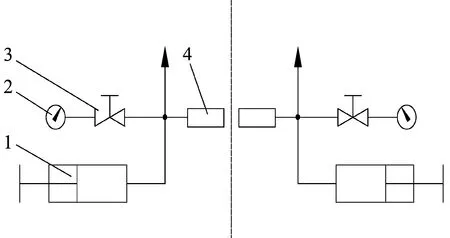

2.3 液压加载系统

液压加载系统原理图如图9所示,由手动加压装置输出的压力油经压力管路、阀块,分成独立的2路分别进入2个薄膜油缸,在压力油液的作用下推动薄膜油缸活塞向试验轴承施加载荷,一路为轴向载荷,另一路为径向载荷。

1—手动液压缸;2—压力表;3—压力表开关;4—压力传感器

2.4 滑油系统

试验滑油系统是试验机的一个重要组成部分,用于对被测轴承、支承轴承和加载轴承进行润滑,滑油系统原理如图10所示。本系统不仅能提供常温润滑,还能根据需要为试验轴承提供不大于100 ℃的高温润滑,加热控制原理如图11所示。滑油系统油温控制,采用计算机或人工提供参数给XL4智能PID控制仪,智能仪控制固态继电器的通断,使电加热元件工作。温度传感器测出温度信号反馈给智能仪进行PID调节,从而形成对温度的闭环控制。

1—Ⅰ#油箱;2—Ⅱ#油箱;3—回油泵;4—供油泵;5—溢流阀;6—回油滤油器;7—供油滤油器;8—冷却器;9—温度传感器;10—压力传感器

图11 加热控制原理

供油泵将Ⅰ#油箱的油经过溢流阀、滤油器送入Ⅱ#油箱,再通过管路、喷嘴送至润滑点。在封闭的试验主体部件基体一侧,装有回油接头,经回油泵将油液抽回到Ⅰ#油箱。为保护回油泵,在管路上设置了冷却器和滤油器。

2.5 测试标定装置

测试标定装置通过旋转转动螺杆调整标定材料(镶嵌在转动螺杆的中心位置处)与被标定传感器的距离,千分表可以准确地显示位移量,观察位移量与传感器的输出电信号(电压信号),并进行对应记录,根据记录做出电压-位移曲线,在位移传感器测量范围内选出电压-位移曲线线性好的区间,借助于Labview或CurveExpert软件拟合出该区间的曲线方程,即可实现对位移传感器的标定,并以此作为原始数据。测试标定装置结构如图12所示。

1—位移传感器;2—标定材料;3—加热箱;4—转动螺杆;5—千分表

亦可将标定装置的一侧置于加热箱中,用于标定不同环境温度下的位移变化量与传感器的输出电信号,并与在室温下标定出的相应数据进行类比,建立求解方程,拟出温漂系数给予必要的补偿,从而修正数据输出。另外,在径向也可以采用差动测量的方式,即在径向圆周均布4个位移传感器,在位移传感器工作温度不太高时,可直接消除传感器温漂引起的测量误差[5]。这种测量方式需要使用的传感器数量较多,对结构空间的要求也较高。

2.6 电气控制与软件系统

电气控制系统主要负责试验主轴的驱动,保持架动态轨迹位移传感器的输出,试验主体振动,试验轴承温度,油箱进、出口温度,试验润滑供、回油电动机,液压加载压力值等参数的测试工作。

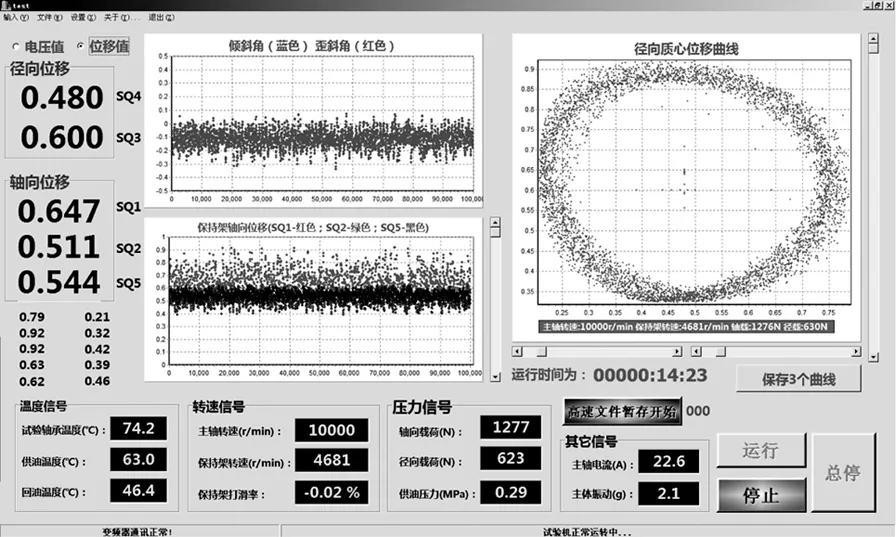

监控系统的计算机软件采用基于Windows操作平台下的Borland C++Builder编程工具来完成。其操作界面如图13所示,控制流程如图14所示。

图13 软件操作界面

图14 软件控制流程图

3 调试及验证试验

3.1 电涡流位移传感器数据标定试验

采用同一个位移传感器对相同基体但不同表面材质的硅青铜保持架(是否有电镀层)进行数据标定和比较分析,取部分数据,有、无电镀层的位移-电压信号曲线如图15所示。

图15 硅青铜保持架位移-电压信号曲线

采用同一个位移传感器对相同材质的硅青铜保持架在不同的温度下进行模拟温升和传感器温度特性测试试验,试验结果的部分数据见表1,曲线特性如图16所示。

表1 位移传感器温度特性标定部分数据

图16 位移传感器温度特性曲线(上方为模拟温升后的特性曲线)

3.2 保持架动态轨迹及滑动比试验

动态轨迹测试与滑动比测试为相互独立的测量系统,可以根据实际需要同时或分别进行相关测试工作。本机同时进行了两者的测试,保持架的动态轨迹曲线间隔一定的时间自动存储;滑动比则通过测控系统将保持架实际转速传输给控制软件,经软件计算后输出,直接显示在控制软件界面上。被测轴承外圈固定、内圈随轴旋转及流体动力润滑工况下的滑动比为[6]

(3)

式中:Ωm为实测的保持架转速,r/min;Ωmt为无打滑时保持架转速,r/min。

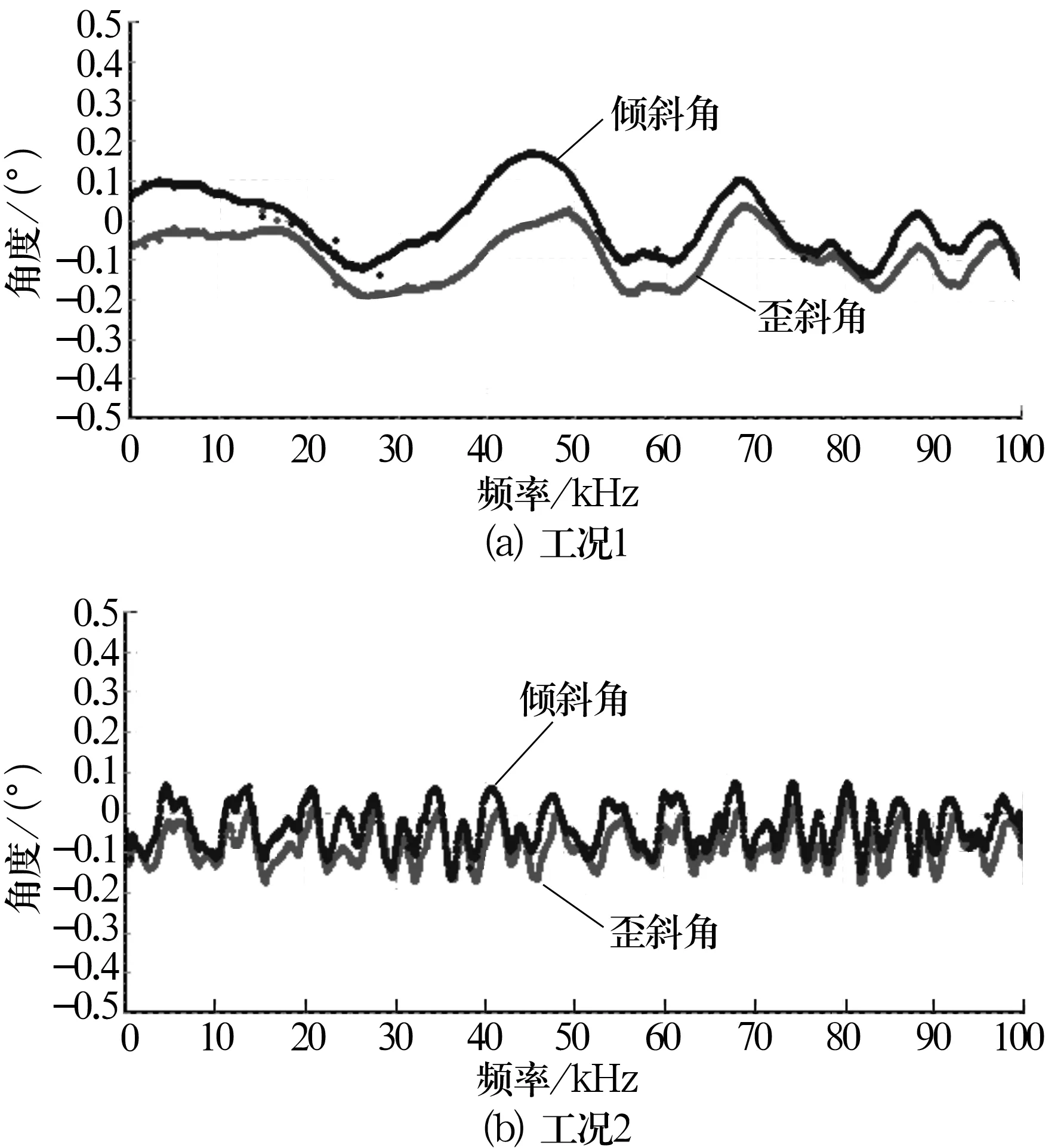

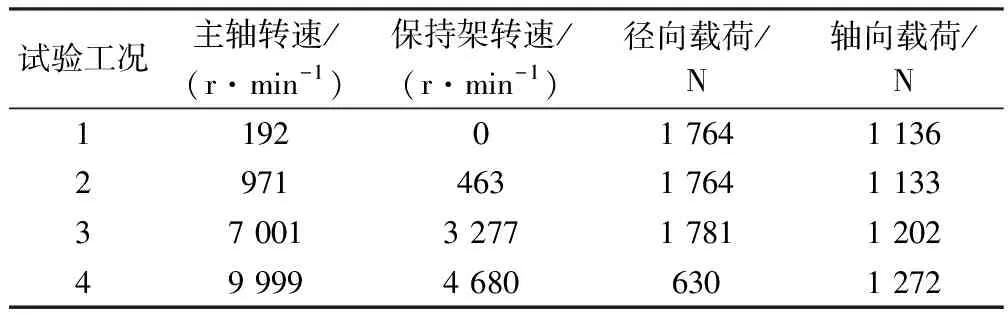

分别在同载不同速和同速不同载两种状况下进行了保持架动态轨迹验证试验,限于篇幅只列出前者的试验过程。同载不同速工况下(工况1,2)保持架动态轨迹(包括径向质心位移、倾斜角、歪斜角及轴向质心位移曲线)如图17~图19所示。一般认为保持架在高速轻载的工况下会发生打滑现象,而图17c和图17d为高速工况下的保持架质心位移曲线,载荷也做出了相应的增减,具体试验工况列于表2。

图17 保持架径向质心位移曲线(mm)

图18 保持架倾斜角及歪斜角曲线

图19 保持架轴向质心位移曲线

表2 同载不同速试验时的工况

4 结论

(1)由位移传感器标定数据及位移-电压曲线可知,不同材质(包括表面是否有电镀层)的保持架位移-电压输出特性曲线有着非常明显的不同;工作温度的高低及其分布对位移检测系统中传感器的温度特性有很大影响,进而影响到位移检测的精度。电涡流位移传感器安装组件位于运转时温升较高的壳体内部,因此其温度漂移问题应当引起重视;另外,在规定的时间内,假定室温不变的前提下,观察其零点输出的变化情况,当变化趋于稳定后才可以正式使用。

(2)分别在同载不同速和同速不同载两种工况下对保持架径向质心位移、倾斜角和歪斜角以及轴向质心位移进行了验证试验,基本与目前已有的成熟理论相吻合。另外,还进行了在高温、高速工况下的试验验证,该试验机均能准确可靠地完成验证工作,为轴承产品质量水平的提高提供有效的试验数据。