基于无线数字技术的内圈多点测温方法

2012-07-20王芳陈后清杨啸赵俊宏刘苏亚

王芳,陈后清,杨啸,赵俊宏,刘苏亚

(洛阳轴研科技股份有限公司,河南 洛阳 471039)

轴承的工作状况往往以其工作温度、振动及转速等参数的变化情况进行评估。通常,轴承内圈安装在轴上并随轴转动,由于转速很高,没有十分有效的信号传输途径[1],无法测试其工作温度。通常轴承温度测试均采用外圈的温度。

随着工业的高速发展,对轴承要求越来越高。轴承工作状况、轴承温度场越来越引起研究者的关注,轴承内圈温度测试是瓶颈问题。

近年来,传统工业伴随着通信技术飞速发展,越来越多地采用无线数据传送技术实现远程信息采集和控制。其克服了有线数据传输布线困难、使用位置固定及抗干扰性差等问题,具有安装简便、测控中心便于移动和抗干扰能力强等优点。同时,随着电子产品集成度越来越高,使得传统工业测控系统功能越来越强、体积越来越小及性能越来越高,受体积和重量制约的应用产品开发也能够得以实现。

不同于传统的测温方式,下文将无线数字通信技术应用于轴承内圈温度测试中,改变传输介质,成功地解决了信号传输问题,研制出轴承内圈多点温度的测试模块,满足转速高达15 000 r/min的轴承内圈温度测试要求。

1 基本原理

本测试方法主要分为两部分:现场信号的采集发送和客户端的接收显示。

1.1 信号的采集发送

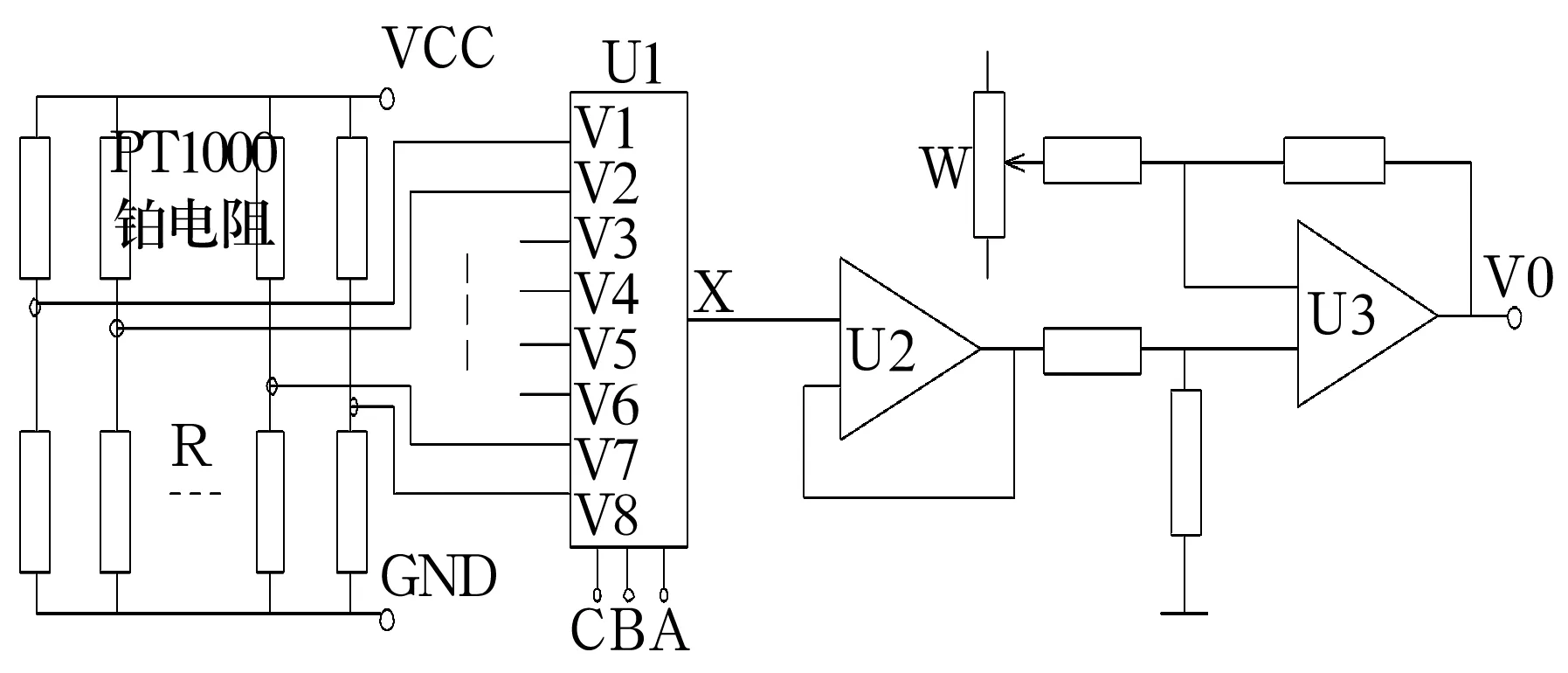

在测试现场,8个温度传感器紧贴轴承内圈内壁,多路开关、放大电路、A/D转换电路、单片机、无线发射模块A和锂电池等构成温度测试部分,安装在试验主轴腔体内,随轴一起旋转。基本原理框图如图1所示。

温度传感器拾取到轴承内圈测试点温度,由多路开关按时序选择后,经精密放大电路放大,再经A/D转换成数字信号,由单片机整合成有序的数据帧,最后由无线收发模块A将数据帧发射到空中。这一过程中,单片机是核心,控制着多路开关、A/D转换以及无线收发模块A。

图1 内圈温度无线测试原理框图

1.2 信号的接收处理

在客户端,无线收发模块B通过RS232串口通信和计算机相连,将接收到的数字序列通过串口传送给计算机。计算机根据通信协议,将需要的信息提取出来,在图形界面显示,供进一步的分析计算。

2 技术指标

结合轴承内圈测温点的分布,本方法目前可实现8个测温点的测试,测点测量温度范围为0~200 ℃,精度为±1%FS。试验现场温度采集点和计算机显示客户端有效通信距离为30 m。

3 电路设计

由于温度测试部分安装在试验主轴腔体内,空间狭窄且拆装不方便,为提高工作效率,充一次电应能工作较长时间。另一方面测试部分随轴一起旋转,不仅要承受高速旋转产生的离心力,还要能忍受主轴腔体内充斥的高温油雾。综合这些环境因素,电路设计除满足技术指标要求外,还要求体积小,功耗低,耐高温和稳定性高。所以设计时采取了以下几方面措施:(1)选用贴片元器件和高集成度集成电路;(2)选用低压工作集成电路;(3)选用工业级器件。

3.1 温度传感器及放大电路

温度传感器选用微型PT1000铂电阻,测温量程-50~200 ℃,精度高,可靠性好[2-3]。电路设计中用8通道电子开关MM74HC4051选取测试通道,选用贴片放大器LTC6241放大信号,使输出电压(V0)0~2.5 V对应0~200 ℃。放大电路原理图如图2所示[4]。

贴片放大器LTC6241主要技术指标如下:

(1)0.1~10 Hz噪声550 nVp-p。

图2 放大电路原理图

(2)输入偏置电流1 pA。

(3)失调电压<125 μV。

(4)低温漂2.5 μV/℃。

(5)宽电压2.8~6 V。

(6)正常工作电流<6 mA。

3.2 A/D转换

模拟信号在传输过程中易受到噪声干扰,并有衰减等问题,所以选用数字信号进行传输。选用具有12位精度的LTC1860作为A/D转换器,使测试分辨率提高到0.1 ℃。其主要技术指标如下:

(1)体积小,S8封装。

(2)单通道,12-Bit精度,250 ksps转换速率。

(3)单5 V工作电源,低功耗,仅850 μA。

(4)可运行温度到125 ℃。

(5)SPI串行传输方式。

(6)工作温度范围为-40~85 ℃。

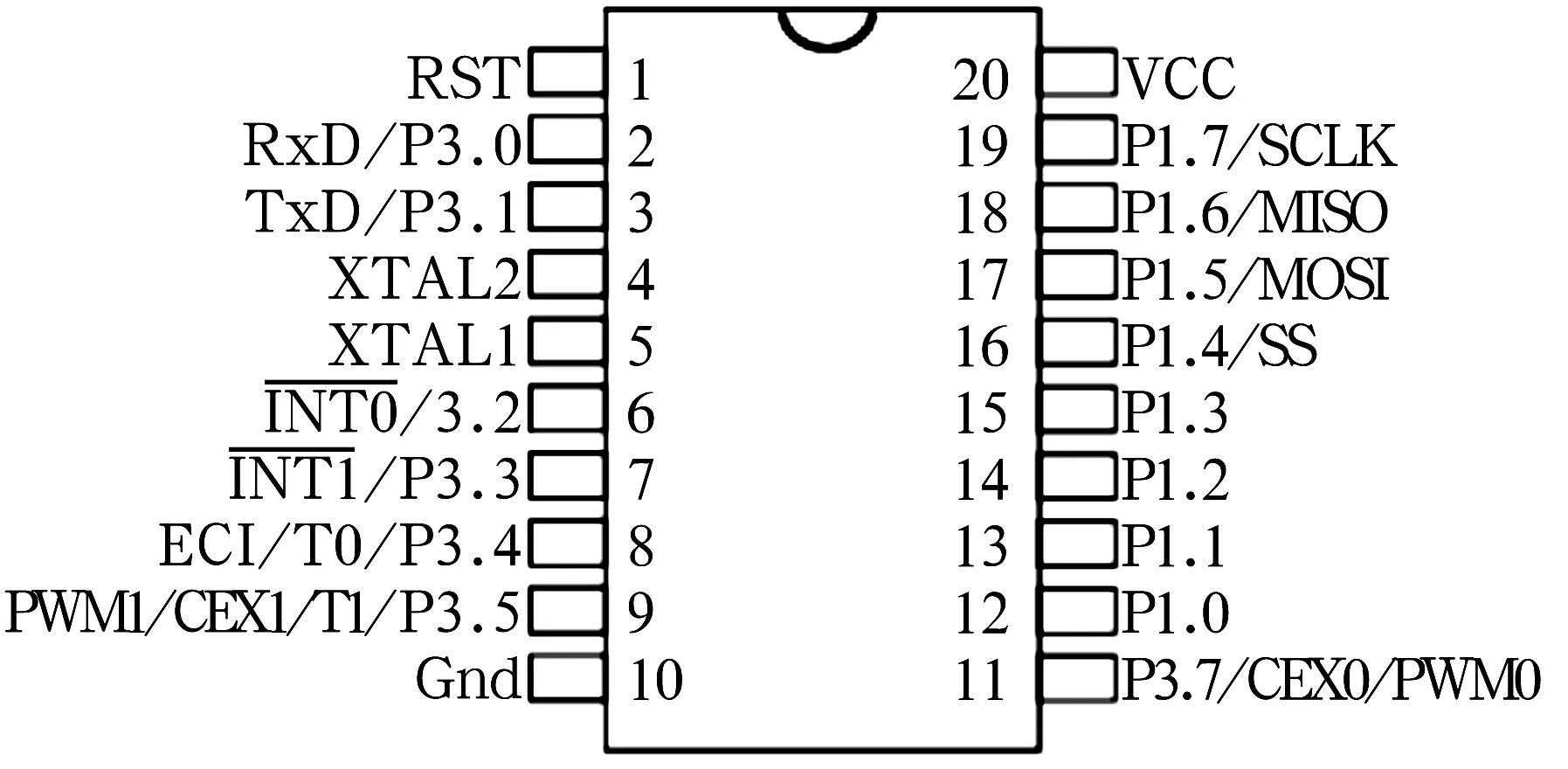

3.3 单片机

作为测温部分的中枢,单片机控制着多路选择开关及A/D转换器,还同时控制着无线收发模块A,根据无线收发模块A接收到的客户端传来的控制命令整合数据,做出响应。本方法中采用体积小、价格低、易采购的STC12C5616(管脚定义如图3所示)作为信号采集及发射传输的控制核心。其主要技术特点如下:

图3 STC12C5616管脚定义

(1)高速,速度比普通8051快12倍。

(2)宽电压,2.4~3.8 V。

(3)低功耗设计,正常工作4~7 mA,空闲模式<1 mA,掉电模式<0.1 A。

(4)硬件看门狗(WDT)。

(5)高速SPI通信端口。

(6)全双工异步串行口(UART),兼容普通8051的串口,超强抗干扰。

(7)宽温度范围,-40~85 ℃。

3.4 电源

3.4.1 电源电路

温度测试部分的单片机和多路开关芯片需要+5 V工作电压,放大电路、A/D芯片和无线收发模块A需要+3.3 V的工作电压,总功耗<60 mA。因而采用两块3.7 V/800 mAh锂电池串联供电,经稳压电路稳压后给电路供电。具体供电分为两路,选用集成电路HT7550作为稳压电路提供5 V的稳压电源,选用AMC1117-3V3提供3.3 V工作电源。这样做除了可满足不同元器件的电压要求,保证一次充电可工作4 h。

3.4.2 充电电路

为了减少温度测试模块的重量和体积,将锂电池充电电路独立设置,需要时连接。锂电池充电芯片选取开关型独立锂电池充电器LTC4002ES8-8.4。主要技术特点为:

(1)输入电压范围宽,8.9~22 VDC。

(2)PWM控制模式,开关频率500 kHz。

(3)±1%充电精度。

(4)工作温度范围-40~85 ℃。

3.5 发射电路

本测试方法中用到了无线收发模块A和无线收发模块B,两者负责现场温度测试部分和客户端接收显示部分的信息交换,其核心是商用工业级、小而轻的数字信号收发模块STR-50。该模块有以下几个特点,不仅满足本试验的技术指标,也适用于本试验的工况。

(1)外形尺寸小,仅25 mm×45 mm×5 mm。

(2)发射功率低,最大发射功率10 mW,但传输距离远,可达500 m。

(3)高抗干扰能力和低误码率。

(4)大的数据缓冲区,可传输无限长的数据帧,编程更灵活。

(5)功耗低,+3.3 V供电情况下,接收电流小于22 mA,发射电流小于33 mA,并且有休眠功能,休眠电流小于5 μA。

4 软件编制

软件的编制包括温度测试部分单片机的编程和客户接受显示端的计算机编程。单片机的编程主要是控制多路开关按时序导通,把A/D转换后的数字信号根据通信协议整合成数据帧,也根据无线收发模块A接收到的命令做出响应准备数据,例如回传当前通道修正偏移值,修改通道偏移修正值,通信进入休眠状态等。客户接受显示端的编程主要是提取数据帧的信息,如测点温度、电池电压及环境温度等,还有一些控制命令,例如查询测点温度,修改通道偏移修正值等。

5 试验验证

主要从以下3个方面考核验证测试系统:

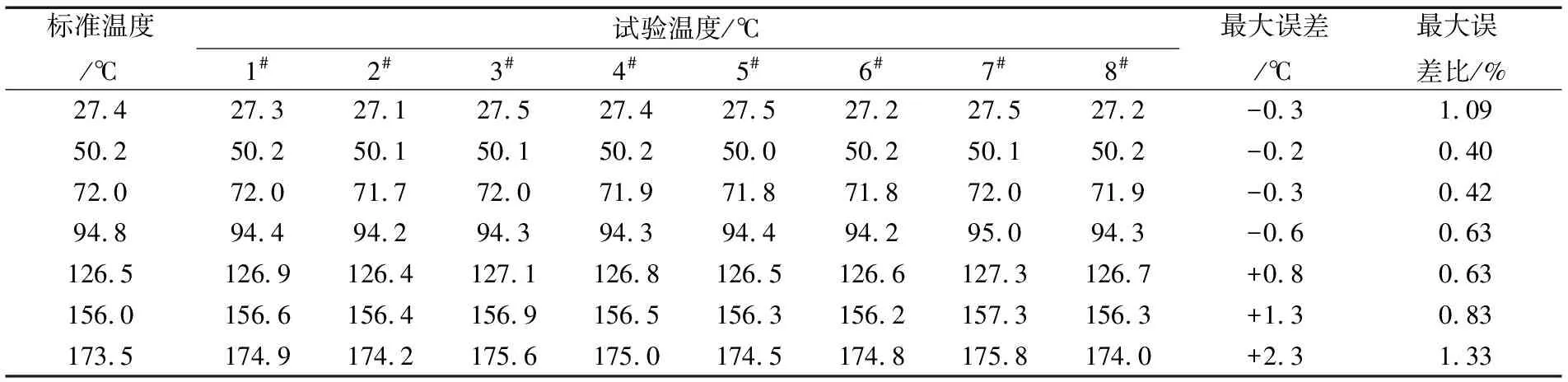

(1)测试正确性。将8个温度传感器的感温端和1个标准温度计一起放入恒温箱中,待温度稳定时读取测试温度和标准温度,以20 ℃左右为一增量,选取小部分代表数据见表1,从表中可以看出,测试系统的误差最大为1.33%,满足技术指标±2%FS的要求,证明测试模块满足设计要求。

表1 试验温度数据

(2)传输抗干扰能力。为了验证系统抗干扰能力及数据传输能力,将测试模块放在运行的试验机电主轴旁边,接收部分放置于30 m左右处,且有多道墙“屏蔽”。试验证明测试稳定,传输通畅可靠。将测试模块放置在变频器、电动机工作环境下试验,测值稳定在0.2 ℃以内,可靠传输距离大于30 m。

(3)实际测试验证。按照一定的安装、固定工艺将测试模块放入试验工位上(主轴腔内),进行试验轴承内圈温度测试工作。在不同工况下,主轴转速最高可达15 000 r/min,环境温度最高可达171.2 ℃,测点温度最高可达214.8 ℃,历时上百个小时的试验,得到大量试验数据,证明了设计的可靠性。

6 结束语

试验轴承内圈温度无线测试模块的研制,成功解决了试验轴承内圈多点温度测量问题,为研究轴承工作温度场提供了最为关键的测试手段,也为轴承高端用户或研发部门研究轴承工作性能提供了一种关键的测试手段。