挡边表面粗糙度对精密电机轴承运行稳定性的影响

2012-07-20李娟朱博文葛世东

李娟,朱博文,葛世东

(洛阳轴研科技股份有限公司,河南 洛阳 471039)

很多精密装置,如大型望远镜、特殊控制平台装置等都需要非常严格的运动控制,以达到较高的姿态稳定和指示精度[1]。在此类应用中,精密轴承用于提供精确的旋转运动。

文中针对使用陶瓷球轴承的某专用精密电动机在运行过程中出现的电流不稳定问题进行了研究,找出了原因并提出了解决方案。

1 现象与问题

某控制装置中使用了直流无刷精密电动机,其特点是承受载荷小、转速精确。电动机在恒定电压下,要求电流平稳,输出转速精确。根据电动机使用特点,电动机旋转轴系采用成对安装的陶瓷球轴承。

电动机旋转轴系中轴承运行的稳定性对电动机性能起关键作用。该电动机装配完成后,需进行电流稳定性筛选跑合试验,根据监测的电动机电流情况,判断电动机旋转轴系性能是否稳定。在跑合试验过程中,经常发生电动机电流不稳定而导致其转速不稳定的现象。图1所示为额定电压下电动机电流产生的波动;图2所示为电流不稳导致电动机转速波动。

图1 典型电流不稳现象

图2 电流不稳导致电动机转速不稳

2 机理分析与试验

分析可知,在电动机本身合格的情况下,影响其电流稳定性的因素主要是轴承摩擦力矩。

通常轴承摩擦力矩主要包括6个方面:弹性滞后引起的摩擦力矩、差动滑动引起的摩擦力矩、自旋滑动引起的摩擦力矩、保持架与球接触产生的摩擦力矩、保持架与引导面产生的摩擦力矩和油膜黏性引起的摩擦力矩[2]。

在专用电动机轴承中,弹性滞后、差动滑动、自旋滑动和油膜黏性损失产生的摩擦力矩受轴承技术条件所限,改善较为困难;球和保持架的接触属于点接触,产生的摩擦力相对较小。因此,在技术条件不变的前提下,影响轴承摩擦力矩稳定的只有保持架与引导面的碰撞,故保持架与套圈大面积接触是导致摩擦力矩不稳的主要因素。

该专用电动机使用的轴承为外圈引导方式,为减小保持架与外圈接触对轴承运行稳定性的影响,提高轴承的摩擦力矩稳定性,可从增大轴承预紧力和改善轴承引导挡边表面粗糙度两个方面来实现。

2.1 增大预紧力

2.1.1 预紧力与温升的关系

由于预紧力增大,陶瓷球与套圈的接触应力亦增大,其接触区由滑动引起的发热会显著增加。轴承预紧力与温升的关系如图3所示,混合陶瓷球轴承的温升随着预紧力的增大而提高;同时,预紧力较大时温升增加幅度较大[3]。

图3 预紧力与温升的关系

2.1.2 预紧力与寿命的关系

根据轴承疲劳寿命计算公式

式中:Pr=XFr+YFa,可以看到当预紧力Fa增大时,Pr随之增大,在润滑条件不变的情况下轴承的疲劳寿命将缩短。

图4中的试验结果显示了轴承寿命与预紧力的密切关系,预紧力越小(即接触应力越低),寿命越长。

图4 预紧力与寿命的关系

增大预紧力可以减小保持架不稳定对轴承摩擦力矩的干扰,但由于陶瓷球与套圈接触力增大,会导致运行过程中轴承温升过大和轴承寿命缩短的不良后果。因此,靠增大预紧力来提高轴承摩擦力矩的稳定性是不可行的。

2.2 改善外圈挡边表面粗糙度

在不能改变设计参数和预紧力的条件下,改善外圈引导挡边表面粗糙度,减小保持架与引导面间的摩擦力是可取的方案。

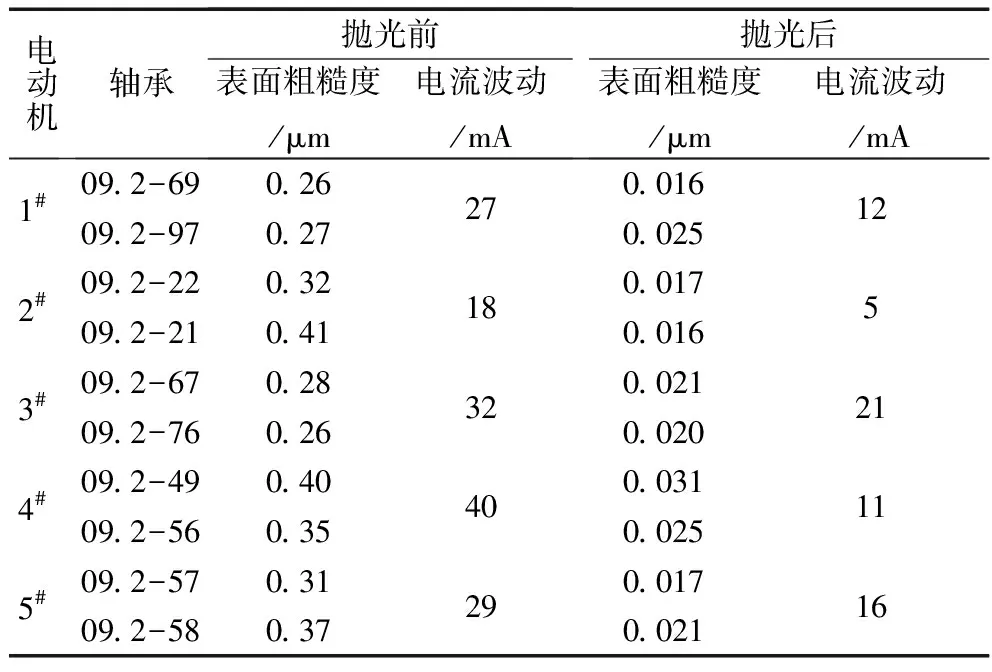

取10套在专用电动机跑合过程中出现摩擦力矩不稳定的轴承,对其外圈引导挡边进行抛光,用泰勒仪测量外圈引导挡边表面粗糙度值并逐一编号记录;使用原保持架,按工艺要求重新清洗装配,表1给出了抛光前、后试验记录的电流对比结果。

表1 轴承外圈引导挡边抛光前、后电流对比

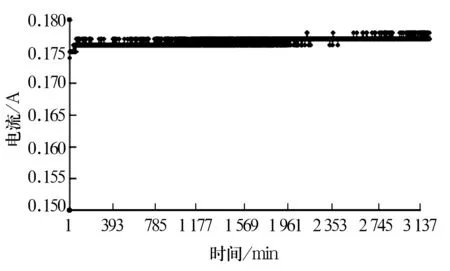

由表1可知,轴承外圈引导挡边抛光后表面粗糙度值大大降低,进而使电动机电流波动减小非常明显。图5、图6为2#电动机电流曲线对比,图7为引导挡边抛光后电动机的转速,表明挡边抛光后电流和转速均较稳定。

由此可知,降低轴承挡边表面粗糙度值,对改善轴承摩擦力矩稳定性是有效的,可以显著提高电动机电流的稳定性。

图5 引导挡边抛光前2#电动机的电流

图6 引导挡边抛光后2#电动机的电流

3 结束语

在对轴承运转稳定性要求较高的使用环境中,非重要参数也可能对轴承性能产生重要影响。本案表明,在不改变轴承设计参数的条件下,仅通过改善轴承外圈引导挡边表面粗糙度,就可有效减小保持架与外圈引导面接触产生的摩擦力,使轴承运行稳定性得到显著提高,满足主机配套使用要求。