航空发动机主轴球轴承失效分析

2012-07-20徐锐沈献绍范强王小清陈勇

徐锐, 沈献绍, 范强, 王小清,陈勇

(1.中国人民解放军驻黎阳机械公司军事代表室,贵州 平坝 561102;2.中航工业贵州黎阳航空动力有限公司,贵州 平坝 561102)

对于工作在航空发动机主轴上的高温高速滚动轴承来说,其主要失效形式有滚道表面烧伤、磨损,滚动体回火及打滑,滚道表面疲劳剥落和保持架变形/断裂等。由于装配或使用不当引起保持架变形甚至断裂,增加了保持架与滚动体之间的摩擦,甚至使某些滚动体卡死,严重时会使发动机振动与噪声增大,发热加剧,导致轴承损坏。在某些情况下,航空发动机轴承失效会导致机毁人亡的严重后果[1-4]。

1 故障特征

某航空发动机地面台架试车过程中参数异常,尾喷口大量喷射火星,金属屑末信号器报警,停车过程中转子转动声音异常。分解检查发现高压转子和静子叶片碰磨严重,3号支点球轴承钢球磨损严重,轴承内圈半环靠发动机排气方向严重磨损,轴承保持架磨损严重并有一兜孔侧梁在靠发动机排气方向断裂,总工作时间仅60.3 h。

失效轴承是双半内圈、三点接触角接触球轴承,轴承内、外圈及钢球材料均为8Cr4Mo4V(M50),保持架材料为QSi3.5-3-1.5硅青铜,表面采用变极性脉冲镀银。该轴承采用端面喷油润滑冷却,在试验机上进行750 h可靠性耐久试验后,分解检查轴承未见异常;安装到某在研航空发动机上进行300 h连续试车后,分解检查也未见异常。发动机试车过程中滑油进出口温度和滑油消耗量均未见明显异常。

2 失效轴承检查

2.1 宏观检查

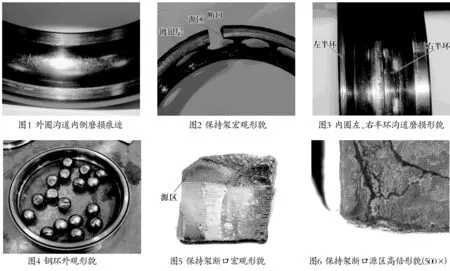

轴承外圈沟道内侧可见较轻的磨损痕迹,如图1所示。保持架外侧严重磨损,裂纹位于兜孔上,裂纹源区位于兜孔与保持架内侧交界的结构一角处,保持架侧面靠近外圈处呈棕红色,靠近内圈镀银层多处起泡,保持架开裂处兜孔存在比其他兜孔更深的压痕和磨痕形貌,其他兜孔处也存在严重的磨损形貌,如图2所示。对磨损后多处侧面宽度进行测量,尺寸相差较大,约为1.15~9.50 mm。内圈左、右半环沟道均有磨损,左半环沟道磨损严重,右侧磨损相对较轻,如图3所示。所有钢球外观形貌相似,均为一侧有明显的压痕,与内圈左半环沟道侧边相符合,可知该压痕应为与左半环剧烈摩擦形成的,其他部位可见均朝一个方向的较深摩擦痕迹,如图4所示。

2.2 保持架断口分析

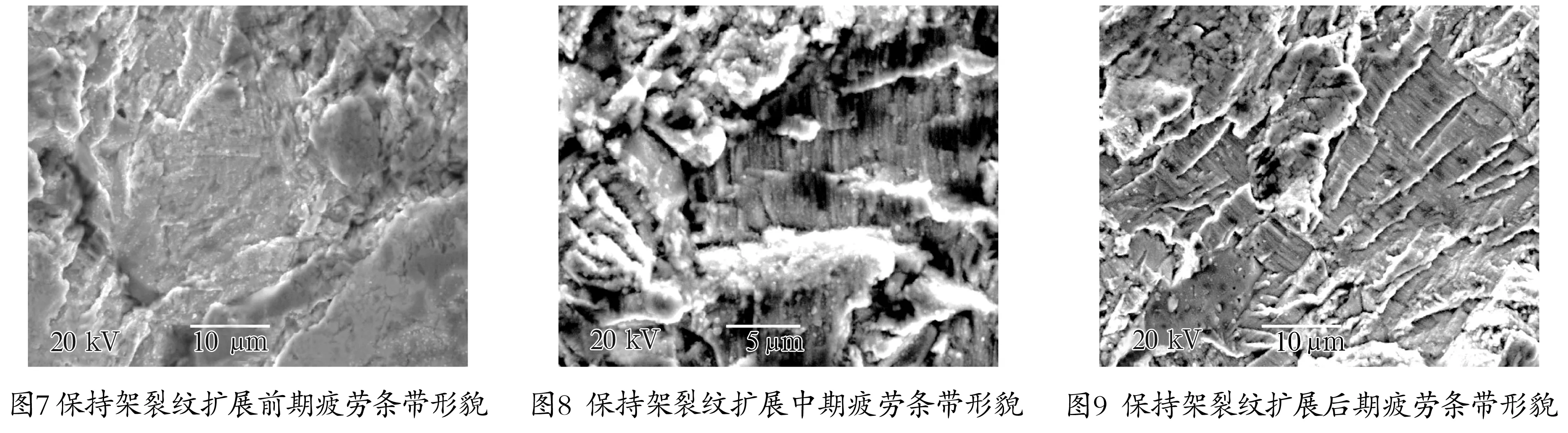

从对失效轴承的宏观检查可以判断,保持架为轴承零件的首断件。保持架断口放射棱线明显,源区位于图5所示处,断口扩展前期较平坦,长度约占整个断面的40%,呈灰黑色。断口源区可以看到部分摩擦和卷边痕迹,高倍形貌如图6所示。

对源区进行能谱分析,可知除了硅青铜基体元素外,还可见M50钢基体元素,这应为裂纹扩展过程中,钢球对源区的摩擦而产生卷边的附着产物。断口扩展前、中、后期均可见明显的细密疲劳条带,疲劳条带宽度约为0.27 ~0.8 μm,形貌分别如图7~图9所示。瞬断区为韧窝形貌(图10)。对保持架源区附近侧面进行观察,可见靠近内侧镀银层完整,靠近兜孔侧有明显的磨损痕迹。外侧磨损面可见大量的磨损剥落形貌(图11)。保持架侧面颜色较深处为熔融形貌和韧窝形貌,对该处进行能谱分析,可见硅青铜基体元素和M50钢基体元素(图12)。保持架侧面镀银层起泡,形貌完整,未见熔融形貌,可能为剧烈摩擦受热后高温起泡。

2.3 金属碎屑能谱分析

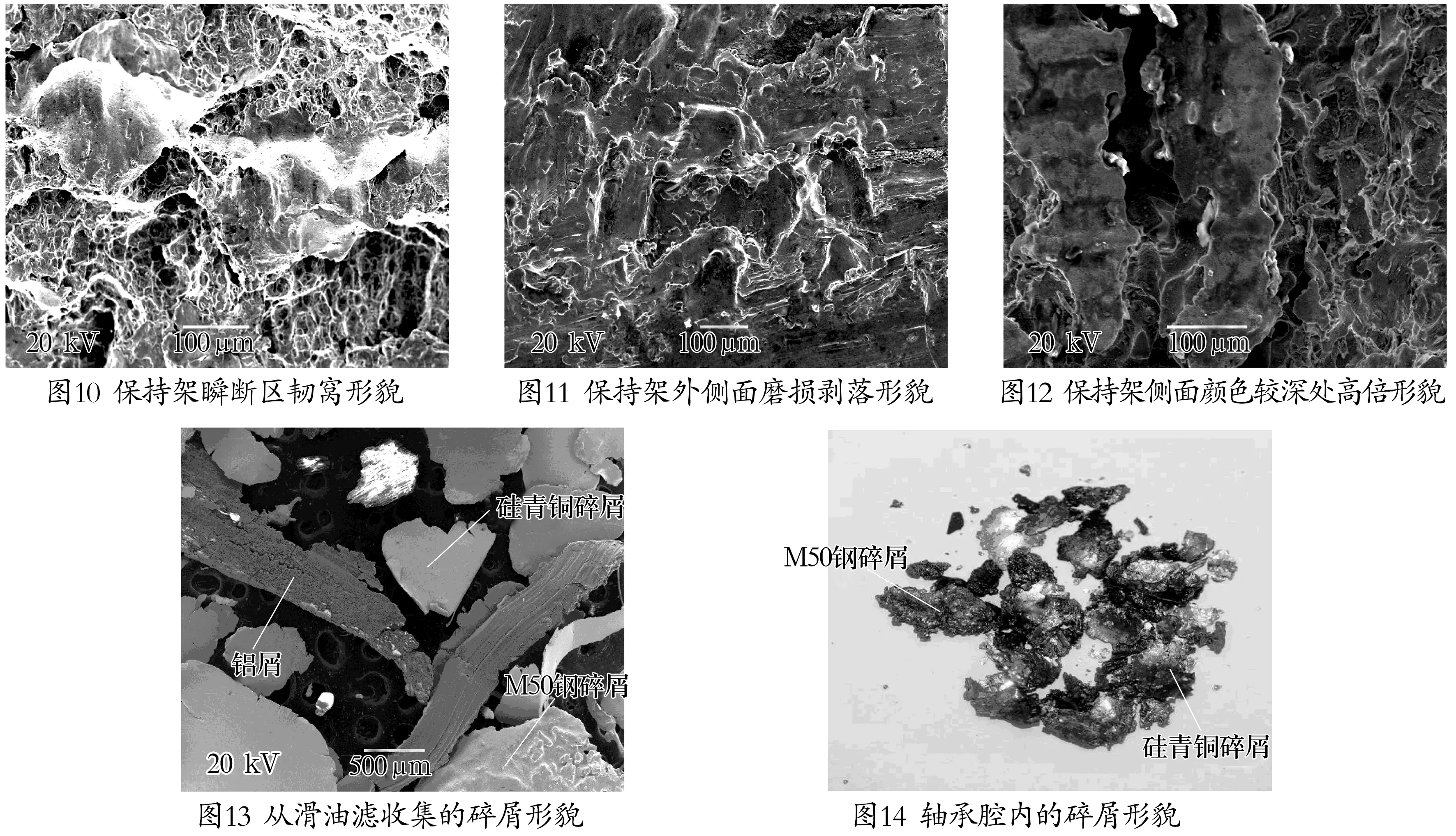

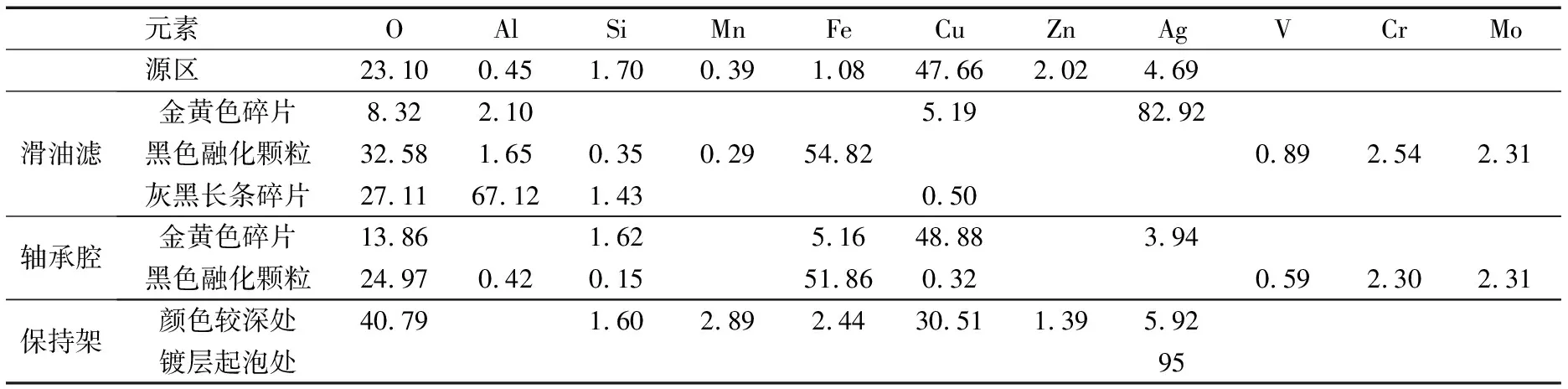

在滑油滤和轴承腔中均收集到大量的碎屑,滑油滤中碎屑相对较细,可见金黄色碎片、黑色融化颗粒及碎片和灰黑色长条碎片,形貌如图13所示。能谱分析可知,除了可见硅青铜基体元素和M50钢基体元素外,还有铝屑。轴承腔中碎屑颗粒较大,能谱分析可知,黑色融化颗粒及碎片为M50钢基体,金黄色碎片为硅青铜基体(图14)。能谱分析结果见表1。

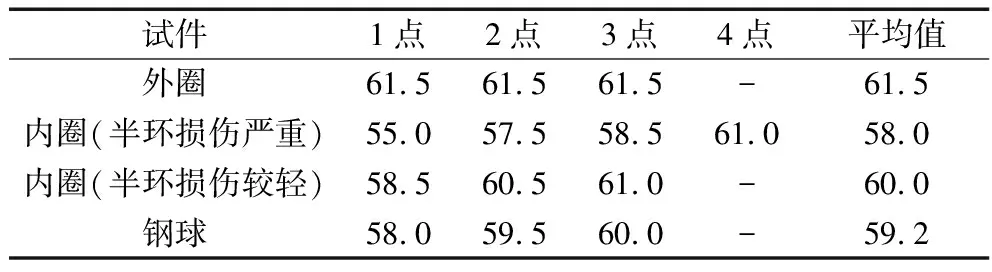

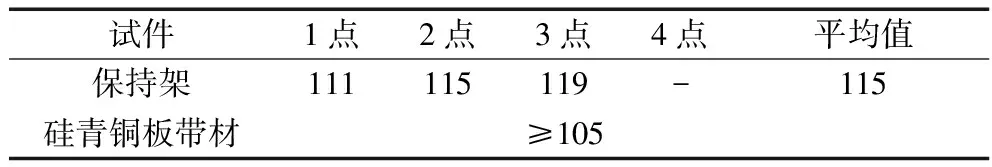

2.4 硬度检查

对轴承内圈、外圈、保持架以及钢球分别进行硬度检测,其中内、外圈在试件的外表面进行洛氏硬度检测(要求为60~64 HRC);钢球剖后磨制抛光进行洛氏硬度检测(要求为61~65 HRC);在保持架裂纹附近平行于断口方向截取硬度试样,进行维氏硬度检测(HV300),结果见表2和表3。可以看出,轴承各部件硬度值存在一定的分散性,均低于或处于技术条件要求下限,这与轴承承受剧烈高温摩擦后硬度发生了一定的变化有关。

表1 能谱分析结果(质量分数)%

表2 轴承零件硬度检测结果 HRC

表3 保持架硬度检测结果 HV300

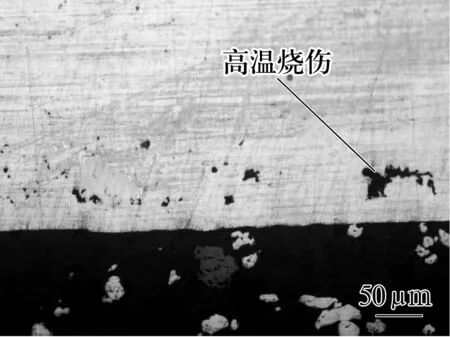

2.5 保持架金相检查

在保持架断口附近平行于断口方向截取金相试样,进行金相检查,如图15所示,靠近保持架外侧面处有高温烧伤痕迹。

图15 保持架高温烧伤金相形貌

2.6 质量复查

轴承研制质量复查结果表明:产品设计符合技术协议要求;轴承生产过程受控,工艺文件满足设计及相关标准的要求;检验记录完整;轴承质量符合技术协议及GJB 269—87技术条件要求。轴承安装使用质量复查结果为:航空发动机核心机装配过程中高压轴系2个参数实测数值超差严重,其中与后支承机匣对接的7个定位孔中心相对于发动机转子旋转轴线的位置度K11实测值为0.95 mm(规定不超过0.05 mm);与后支承机匣对接面相对于发动机转子旋转轴线的跳动量K12实测值为0.299 mm(规定不超过0.15 mm)。

3 分析和讨论

3.1 故障树分析

分析结果显示,轴承失效与材料性能的关系不大;轴承各部件损伤较严重,未能对各个部件的尺寸进行精确测量,但可以推断出轴承承受了较大应力。为了找出导致轴承失效的原因,按照自上而下的层次,通过故障因果逻辑分析,建立了故障树。

在第一层事件中,从喷嘴的试验结果,试车供油压力正常和钢球、内圈等的外观情况来判断,轴承的润滑没有问题,故不再进行中间事件“润滑不够”的分解;从滑油温度的监测情况、轴承未出现过烧与腐蚀等情况看,轴承的工作环境未见异常,故不再进行中间事件“工作环境恶化”的分解。

在中间事件“载荷过大”故障树中,在地面设计状态下,轴向力、径向力均未超出轴承的承载能力,且在当地大气条件下,轴向力会更低,故将“轴向力”、“径向力”作为底事件;瞬时载荷以过载为主,在地面台架试车中不会出现,故将“瞬时载荷”作为底事件;试车过程中未出现大的转速脉动,且各附件负载运行参数平稳,故将“转速脉动”、“中央传动激励”作为底事件;临界转速的计算结果表明故障与临界转速无关,故将“临界转速”作为底事件;转子的平衡结果符合设计要求,故将“转子不平衡度大”作为底事件。

在中间事件“轴系装配质量差”故障树中,考虑到反映高压转子装配质量的主要指标为转子平衡精度和跳动,而这两方面的状况符合设计要求,将“高压转子装配质量”作为底事件;装配记录表明涡轮支承机匣前端面跳动、涡轮支承机匣前端面孔的偏差均符合设计要求;装配记录表明低压导向器机匣后端面跳动、低压导向器机匣后端面精密孔位置度均严重超差,且是装配中影响轴系同轴度的重要因素,是产生故障的可能原因。

在中间事件“轴系装配质量差”故障树中,装配记录表明轴承螺母的拧紧力矩、轴承端面跳动、轴承衬套圆度、轴颈外圆跳动及轴颈的配合尺寸未见异常。

在中间事件“轴承质量差”故障树中,轴承通过了一系列考核试验,尚未发现问题;且轴承在出厂时开具了合格证,在高空台试验后又对轴承进行了返厂检查,检查报告表明,未发现轴承存在制造问题。本次故障后的检查结果表明,除轴承的硬度由于高温作用偏低外,表面无腐蚀现象,未发现材料缺陷,未发现明显的轴承制造质量问题。

结合断口分析和故障树分析可知:轴承失效很可能与发动机装配过程中形位公差K11和K12严重超差产生的应力有较大关系。

3.2 装配后形位公差K11和K12超差的影响

K11是与后支承机匣对接的7个定位孔中心相对于发动机轴心的位置度,反映后支承轴承座与发动机轴心的同轴度;K12是与后支承机匣对接面相对于发动机轴心的跳动,反映后支承轴承座与发动机轴心的垂直度。高压转子2个支点之间的距离为868.7 mm,代表支撑径向偏移的K11达到0.95 mm,由此可知,发动机高压转子2个支点之间的偏斜角度为3′46″。3号支点轴承为三点接触角接触球轴承,其特点是承载能力大,但要求安装精确,对于轴线不对中很敏感。我国机械设计手册对该型轴承的使用规定轴承最大允许偏斜角为2′;俄罗斯规范ΓОСТ 3325—85滚动轴承轴和外壳配合表面的公差及技术要求配合中规定,由于加工和装配工艺误差引起的轴承套圈的允许偏斜角,轴≤50″,外壳≤1′40″;SKF公司的《轴承综合型录》中介绍,角接触球轴承内、外圈的任何角度偏差都会引起噪声的增大,导致钢球承受更大的载荷,增大保持架承受的应力,缩短轴承寿命。FAG公司的《滚动轴承失效——失效识别和轴承检测》中记载,安装时轴承过度倾斜或套圈相互间过度倾斜会使保持架磨损,其现象为:保持架引导面磨损,保持架兜孔严重磨损,保持架可能发生变形和断裂。综合以上可知,发动机装配后的轴承偏斜应是轴承失效的主要原因。

3.3 保持架断裂的故障机理

文献[5]显示,20世纪40年代后期,英国皇家空军曾多次发生因保持架疲劳断裂造成航空发动机球轴承失效的案例。为了寻找保持架发生断裂的原因,研究人员对保持架进行了应力试验,当套圈相对偏斜角从0.26°增加到0.61°时,保持架的动态应力由1.76 MPa增大到35.2 MPa,增大了20倍,结果表明,套圈的相对偏斜及相应出现的保持架异常应力,是引起保持架疲劳断裂最主要的原因。有研究人员对深沟球轴承6407的钢板冲压保持架进行了类似的研究[6],结果是当套圈相对偏斜角从0增加到53′时,保持架的动态应力由0.54~0.81 MPa增加到20 MPa以上。

轴承运转过程中钢球和保持架会沿圆周方向发生相互碰撞,究其原因是保持架的角速度ωs和各个钢球的公转角速度ωoj不相等,钢球中心和兜孔中心不重合,当这两个中心之间的距离大于兜孔间隙的半值时,钢球和兜孔间就会发生弹性碰撞。按照理想轴承运动学,钢球的公转角速度ωoj的最大瞬时差Δωo可以近似估算为

Δωo=ωomax-ωomin=2riωomin{1-[1-Dpwθ/(2fi-1)Dw]2}1/2/(Dpw-Dw),

ωomin=0.5ωj(Dpw-Dw)/Dw,

式中:ri为内圈沟曲率半径,mm;Dpw为球组节圆直径,mm;fi为内圈沟曲率半径系数;Dw为钢球直径,mm;θ为套圈相对偏斜角,(°);ωj为内圈旋转角速度,rad/s。

从Δωo的计算公式中可看出,由于套圈相对偏斜,钢球在沟道圆周上各处的接触角和公转角速度都是变化和不相等的,差异的程度随偏斜角的增大而增大。同一轴承在相同的偏斜角下,旋转角速度越大,产生的钢球公转角速度最大瞬时差Δωo越大。3号支点轴承相对偏斜角θ=3′46″,内圈转速为14 880 r/min时,计算钢球的公转角速度最大瞬时差Δωo=8.8 rad/s。粗略估算,当套圈相对偏斜时,钢球公转角速度在圆周上分别取最大和最小值的两点,大约相隔90°;即钢球在经历1/4转的时间内,角速度会有8.8 rad/s的增量。依此计算,当钢球角速度达到最大时,线加速度将达282.24 m/s2。可见,套圈的相对偏斜会加大钢球沿圆周方向对保持架的碰撞强度。

由于套圈偏斜,钢球和保持架在转动的同时,各有数量不同的轴向位移。这时钢球中心和兜孔中心在轴向也不重合,会发生轴向相互碰撞。当套圈相对偏斜较大时,钢球将在轴承对称平面的两侧交替地对保持架不同位置上的兜孔产生正反两个方向的碰撞和挤压,增大钢球和保持架轴向上的相互碰撞。当套圈偏斜时,钢球将在轴承对称平面的两侧交替地运动,各有数量不同的轴向位移,钢球与套圈沟道之间的接触角也在交替地发生变化,当接触角变大时,钢球与套圈的接触应力就增大。因此,套圈相对偏斜增大了钢球与套圈的接触应力。

3.4 故障轴承的失效模式

套圈相对偏斜较大时,钢球在保持架兜孔内做冲击性回跳运动,使保持架受到了非正常碰撞力和挤压力,并逐步破坏了钢球在保持架兜孔内的运动轨迹,不断使保持架产生撞击挤压变形,直至保持架发生疲劳裂纹。保持架侧梁一旦有裂纹,在高离心力作用下保持架将失稳,裂纹逐步扩展,可能导致贯穿性断裂。同时保持架引导面变成椭圆并变大,引导间隙逐渐变小,保持架外径磨损也逐步加剧,磨损量越来越大,因摩擦发热加剧使得保持架端面的镀银层疏松起泡变色。保持架的引导作用逐步失去,轴承在打滑状态下运转,钢球和沟道逐步产生磨损,振动增大;最后保持架外径和外圈挡边相对静止,此时钢球只自转不公转,保持架的打滑度为100%;钢球与沟道完全处于纯滑动状态,钢球与沟道为点接触且磨损加剧,直至钢球完全不能转动,轴承失效,高压转子窜动与静子发生碰磨。

4 结束语

航空发动机主轴3号支点轴承在发动机工作过程中失效导致发动机试车中断,分解轴承检查发现,轴承失效的首断件为保持架,失效模式为保持架疲劳开裂。分析结果表明,轴承失效与其材质无关,其主要原因是发动机装配过程中3,4号支承同轴度的形位公差K11和K12严重超差,引起轴承套圈相对偏斜,导致轴承在工作过程中承受了较大的偏载。