基于支持向量机的滚动轴承性能退化评估方法

2012-07-20郭磊李兴林吴参刘呈则

郭磊,李兴林,吴参,刘呈则

(1.国核电站运行服务技术有限公司,上海 200233;2.杭州轴承试验研究中心博士后工作站,杭州 310022)

滚动轴承是旋转设备的常用零件,是设备状态监测与故障诊断领域的研究热点。近些年来提出的设备性能退化评估技术[1]是对传统的故障诊断研究的扩展。其核心思想是动态地评价设备、零件的性能状态,采取合理的主动维护方法,如早期故障诊断、更换部分零部件等,以避免设备事故的发生。

基于设备性能退化评估的思想,近年来开展了如CMAC神经网络[1]、支持向量机[2]、模糊映射[3]等关于轴承等设备的性能退化评估研究。在此提出一种基于小波包分析和支持向量机的轴承性能退化评估方法。首先利用小波包分解提取轴承特征向量;然后利用基于支持向量机的几何距离方法,进行滚动轴承的性能退化评估研究。此方法在继承以前研究思想的基础上,引入小波包特征提取方法,扩展了评估方法的使用范围。

1 基础理论

1.1 支持向量机原理

支持向量机是一种由Vapnik等人提出的新型前向反馈的网络[4]。利用核函数Φ(x),支持向量机将原始输入空间中的向量映射到高维线性可分的特征空间,然后在此特征空间中建立一个最优分类面,以进行分类。这样在低维空间中的线性不可分问题就转换为高维空间中的线性可分问题。当最优分类面建立以后,向量与数据之间的几何距离就可以计算得到。而这个几何距离即作为描述轴承性能退化的指标。

给定两类数据样本集(xi,yi),xi∈RN,yi={-1,1},(i=1,…,l)。分类面H定义为

w·Φ(x)+b=0,w∈RN,x∈R,

(1)

式中:w为分类面的权系数向量;b为偏置系数。

根据间隔最大化原则,并考虑到分类面的鲁棒性,将最优分类的构建转换成如下优化问题[4]

(2)

式中:ζi为松弛因子;参数C为惩罚因子,控制间隔和松弛因子大小之间的均衡。支持向量机算法引入满足Mercer条件的核函数K(x,y)=Φ(x)·Φ(y),将高维特征空间中的内积转换成为原输入空间函数的计算,可以在对函数Φ(x)特性未知的情况下高效地计算高维空间中向量内积。根据Kuhn-Tucker定理,可将(2)式所表示的优化问题简化为求解其对偶Lagrange函数优化问题,

αiαjK(xi,xj)

(3)

式中:Lagrange系数αi≥0,βi≥0。

求解这一凸二次优化问题,便可得到系数a*;在特征空间内,原输入空间中的向量x与最优分类面H之间的距离D为[5]

(4)

根据(4)式计算得到的几何距离D*,即作为评估轴承性能退化的主要参数。

1.2 小波包提取特征能量

由于轴承磨损等原因,从性能退化轴承中采集的振动信号往往具有非平稳的特性。非平稳信号的统计特征是时变的,基于Fourier变换的方法无法处理非平稳信号[6]。时频分析提供了一种新的信号分析方法,可以同时描述信号的时域和频域的特性。作为时频分析中的一个重要方法,小波包分析常用于故障识别和状态监测研究中[7-12]。小波包变换是小波分解的推广,扩展了信号分解的范围。小波包变换对小波分解的细节部分进行进一步的分解,获取近似部分和细节部分。因此,与小波变换相比,小波包变换在高频领域提供了更精细的分解。

小波包函数ψi(t)可由如下递推关系获得[13]

(5)

h(k)和g(k)分别作为低通(LP)和高通滤波器(HP)对信号进行处理,所有分解层上的信号都被这两个LP和HP分解成近似成分和细节成分。

(6)

此处使用的相对小波包能量定义为

(7)

2 轴承性能退化评估方法

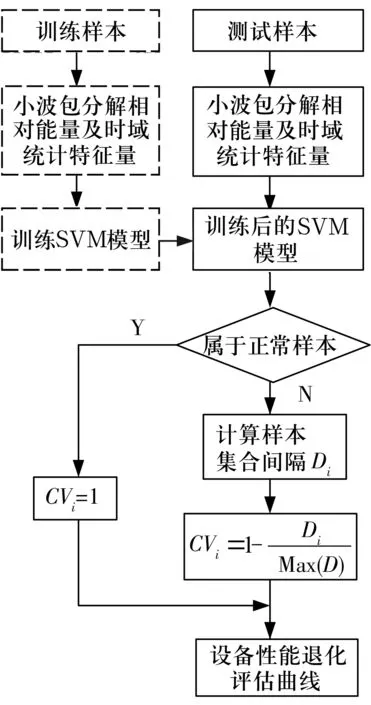

性能退化评估方法的流程如图1所示。主要包括2个过程:虚线表示的训练过程和实线表示的测试过程。在训练过程中,利用数据训练基于支持向量机的性能退化评估模型;然后在测试过程中,将数据输入训练后的模型中,以评估轴承的性能退化程度。

图1 轴承性能退化评估方法流程图

在测试过程中,如果数据组xi被分类到正常状态,则归一化参数CV就被置为1;否则,CV值为

(8)

式中:Di为数据组xi按照(4)式计算获取的几何距离;D为Di的集合;Max(D)是集合D的最大值,代表训练数据集中性能最差状态数据组的几何距离。如果出现测试数据的性能比训练集中性能更差的状态,Di将大于Max(D),此时获取的CV将为负数。此时,需要对CV值进行归一化处理,以表征设备性能退化程度。

核函数的选择十分重要,其决定了从输入空间到特征空间的映射关系。任何满足Mercer定量的函数都可以作为支持向量机的核函数。目前支持向量机中常用的核函数主要有多项式核函数、径向基核函数、反曲函数核函数和线性函数核函数等,其中RBF函数分类准确性比其他类型的核函数都要强[14-16]。考虑轴承性能退化过程中,特征向量表现较强的非线性可分的特点,在此选择RBF核函数,其定义式为

(9)

3 试验数据分析

文中试验数据来自于Case Western Reserve University 电气工程实验室。该试验准备过程中,使用电火花方法分别在轴承钢球上加工了直径为0.18,0.36,0.54和0.72 mm的单点点蚀。加上无点蚀故障状态下的数据,一共选取5种状态下的轴承振动信号,描述点蚀逐渐增大的性能退化过程。测试对象为6205-2RS深沟球轴承,数据的采样频率为12 kHz,工作转频为29.9 Hz。根据几何公式计算得到4个特征频率分别为:保持架转频11.9 Hz,外圈通过频率107.4 Hz,钢球故障频率141.2 Hz,内圈通过频率161.9 Hz。

3.1 正常和故障状态的数据特征向量

选择Daubechies 8作为小波包函数。因为该小波函数是正交的并且其时域波形与振动波形十分匹配,小波包分解系数可以很好地描述振动信号,并且该小波函数也常常被用于故障诊断和状态监测研究领域中[9-11]。小波包分解层数过多,则特征向量维数过大,影响后续分析的计算速度;层数过少,则无法描述信号能量分布的变化。综合考虑采样频率及轴承信号频谱分布的特点,选择第3层小波包分解的频段相对能量。

为了说明随着钢球点蚀故障的增加,振动信号特征向量的变化,选取了正常状态下和点蚀直径为0.72 mm状态下的数据进行分析。这两组信号的时域波形、幅值谱分析、小波包相对能量以及包络谱分析结果如图2和图3所示。

图2 轴承正常状态下信号特征

图3 轴承故障状态下信号特征

正常轴承的振动信号波形如图2a所示;其幅值谱分析如图2b所示,原始信号的频率成分主要集中在0~2 000 Hz中,其余频段谱线几乎不存在。因此其小波包分解相对能量主要集中在频段AAA和DAA(对应于图3c中的第1和第2分量),因为根据小波包分解频带的Paley重排规则[12],AAA和DAA的频带分别为0~750 Hz和 750~1 500 Hz,包含了信号中能量的主要成分。而对小波包分解频带的Paley列重排后的DDA的频带为1 500~2 250 Hz,因此在图2c第4分量也占有了原始信号的部分能量。为进一步得到原始信号中轴承的特征频率,还对信号进行了包络解调分析,其结果如图2d所示。在图2d主要存在系统的转频f(30 Hz)和2f(60 Hz)2条谱线。这也表明,在正常状态下的轴承信号主要是由转频在轴承某固有频率处的调制产生。

故障状态的特征以钢球点蚀直径为0.72 mm的故障轴承振动数据为例进行分析。时域波形如图3a所示,从该图中可明显看到冲击信号的存在,且信号振幅相对于正常下的信号增大了40倍。从故障信号的幅值谱图3b中可看出,信号的频谱成分主要集中于2 700~3 500 Hz频带内,其他频率上的谱线很少。小波包分解频带重新排序后,ADA和ADD的频率范围为2 250~3 000 Hz和3 000~3 750 Hz,因此信号的小波包相对能量主要集中在这2个频带中,如图3c所示。在信号的包络谱分析图3d中,可以明显地看到钢球故障频率fb(140 Hz)。钢球上发生点蚀故障时,故障的绝对位置周期性改变,因此引起的冲击会受到调制作用,图3d中其他的谱线对应轴频和保持架转频引起的调制边带成分。

3.2 性能退化评估结果分析

轴承的性能退化评估曲线如图4所示。图中的横坐标为数据组的说明,Normal表示为正常状态的轴承数据组,B18,B36,B54和B72分别为钢球点蚀直径为0.18,0.36,0.54和0.72 mm的故障轴承数据。纵坐标为归一化处理的轴承性能置信度CV(Performance Confidence Value ),根据(8)式计算得到。其中评估模型中的参数对(C,σ)利用交叉验证的方法,以最小计算均方差为评判标准,选定(64, 32)。文中的试验数据较少,为了得到较为光滑的曲线,对评估结果进行分段三次插值处理。在图4中可以看出,对于正常数据组(Normal),轴承性能退化评估值CV为1;然后随着轴承点蚀直径的增加,CV值逐渐降低,直至为0。B72对应数组的点蚀直径最大,因此其评估结果CV值为0。并且,在图4中还可以发现,从Normal数组到B18数组CV值的减小十分迅速,这主要是因为,在轴承状态从正常到出现点蚀故障这一质变过程中,没有中间的过渡数据;但是在从数组B18到数组B72过程中,点蚀直径逐渐增加,因此CV值的变化则比较平缓。综上所述,该性能退化曲线,可以较为准确地描述轴承点蚀逐渐增大的这一性能退化过程。

图4 钢球故障轴承性能退化评估曲线

4 结束语

提出了一种基于小波包分析和支持向量机的轴承性能退化评估方法。在该方法中,使用小波包变换相对能量作为性能退化评估模型的特征向量。在轴承性能退化评估模型中,特征向量与支持向量机最优分类面之间的几何距离作为表征退化程度的指标。为验证该方法的评估效果,使用从正常和不同故障程度下的钢球点蚀故障轴承采集的振动信号进行分析。该方法的评估结果可以准确地描述轴承性能退化的过程。此外,支持向量机具有良好的泛化能量,可以确保该方法在小样本情况下提供较好的评估结果。因此,该方法在实际中有很好的应用前景。