GCr15钢中网状碳化物在锻造及热处理过程中的形态变化

2012-07-20县晓明叶健熠折文革

县晓明,叶健熠,折文革

(1.甘肃海林中科科技股份有限公司,甘肃 天水 741018;2.洛阳轴研科技股份有限公司,河南 洛阳 471039)

高碳铬轴承钢GCr15热轧棒材锻造轴承套圈,经球化退火和淬、回火后常因网状碳化物超标而判不合格(JB/T 1255—2001标准要求的网状碳化物合格级别为≤2.5级)。对GCr15轴承零件网状碳化物超标原因的解释和分析多集中于锻造过程中始锻、终锻温度过高,冷却缓慢,网状碳化物析出严重[1],而对原材料成分偏析、碳化物不均匀而产生的网状残留以及快速热切下料所导致的粗点、链状碳化物残留则分析不多。本例通过GCr15热轧不退火材中网状碳化物在热切下料、锻造、球化退火及淬火过程中的形态变化分析探讨轴承零件中网状碳化物超标的原因,并提出相应的控制措施。

1 试验条件及方法

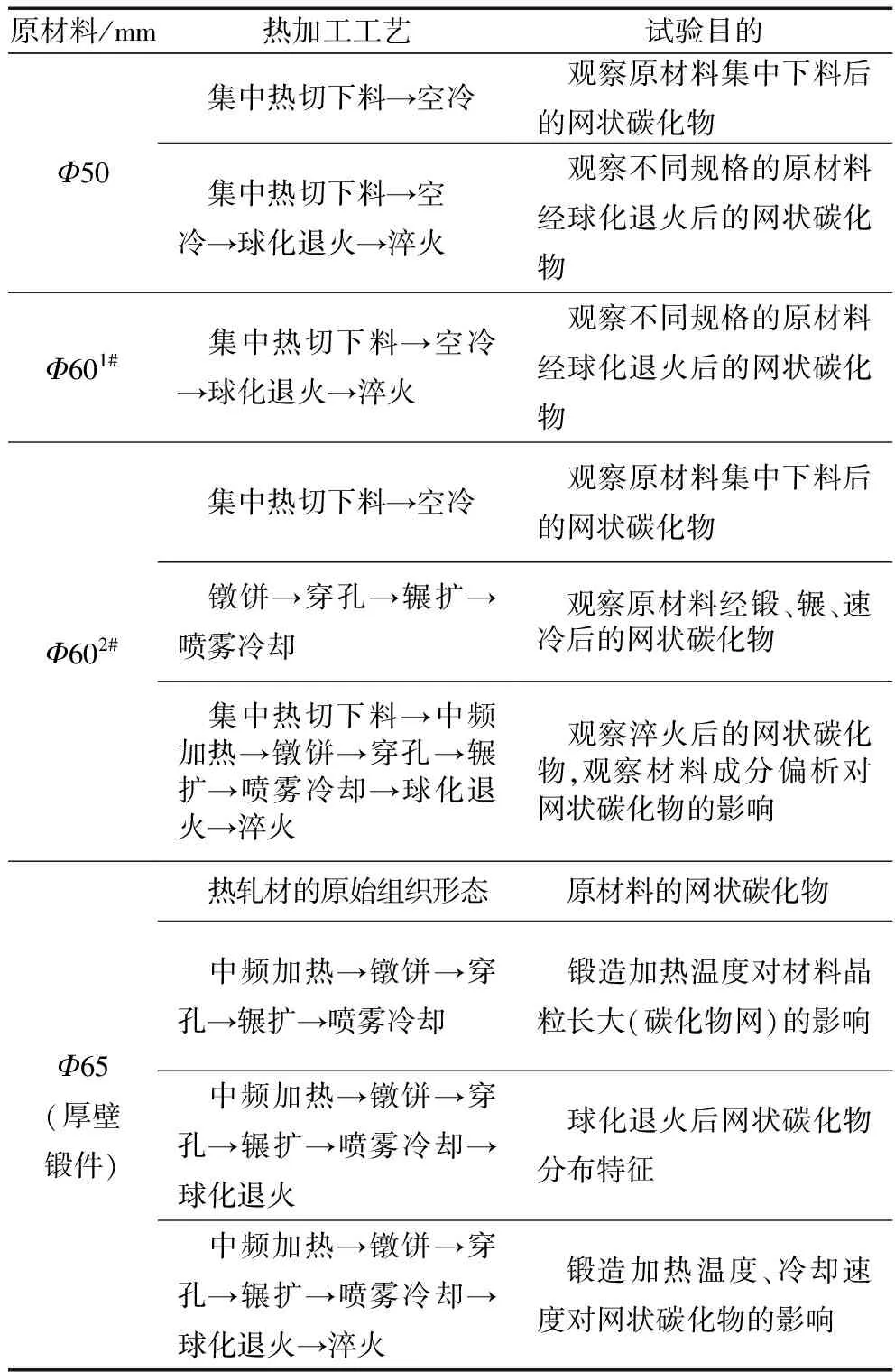

选用3种规格、4个炉号的热轧材作为对比材料,热加工工艺以实际生产工艺为准,冷却方式及试验分组情况见表1。表中Φ601#,Φ602#为不同冶炼厂家、不同炉号的热轧不退火材,集中热切下料的中频温度为840 ℃,生产线始锻中频加热温度为1 100~1 150 ℃。网状碳化物级别参照JB/T 1255—2001《高碳铬轴承钢滚动轴承零件热处理技术条件》进行评定,晶粒度参照GB/T 6394—2002《金属平均晶粒度测定方法》评定。金相图片未作说明的均为4%硝酸酒精深腐蚀,500倍下观察。

表1 GCr15热轧材网状碳化物热加工工艺对比试验

2 热加工中网状碳化物的形态变化

2.1 原始网状碳化物的形态变化

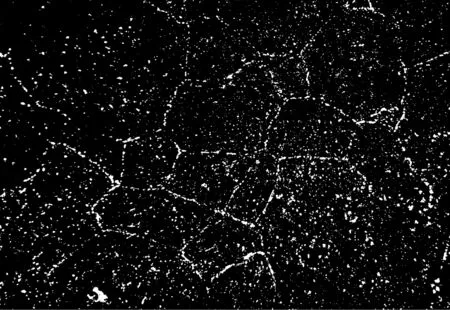

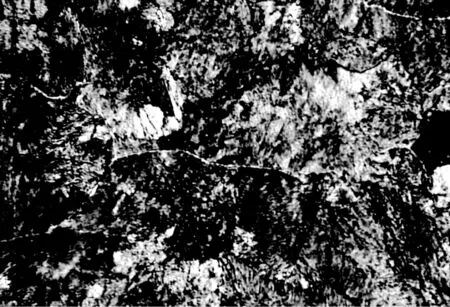

Φ50热轧材热切下料后近表层原始组织出现局部溶解,原始封闭网状碳化物熔断后呈点、链状碳化物网络,如图1所示,心部仍保留有原材料的碳化物网格特征,该现象同中频感应加热产生的集肤效应及热量传导过程有关。在球化退火过程大颗粒碳化物继续粗化,并形成<2级的粗颗粒状网,如图2所示。其原因在于:原始网熔断形成点、链状碳化物颗粒,粒度大于某一尺寸的区域,在球化退火过程中反向析出长大的趋势大于溶解,导致粗大颗粒的产生[2]。Φ601#经热切下料→退火→淬火,局部区域>3级的碳化物网呈聚集、带状分布,保留有成分偏析、碳化物极不均匀的特征,如图3所示。

图1 Φ50热轧材热切下料后纵截面表层组织形态

图2 Φ50热轧材经球化退火、淬火后纵截面网状碳化物形态

图3 Φ601#热切下料、球化退火、淬火后纵截面局部网状碳化物形态(250×)

通常消除材料中网状碳化物的正火加热温度为900~950 ℃,加热时间为40~60 min[3]。 集中热切下料中频加热温度在840 ℃左右,加热区间为Ac1~Acm。由于加热时间短、切料后堆冷,热轧材近表层原始珠光体片层、原始封闭网状碳化物有溶断现象,但Φ50近表层、Φ601#心部碳化物网与切料前相比却无明显变化,说明中频加热集中下料不足以改变热轧不退火材原始网状碳化物的分布特征。

2.2 薄壁锻件原始网状碳化物形态变化特征

Φ602#热轧材碳化物呈封闭网格状,网较粗,500倍下的组织形态如图4所示,原始组织的晶粒度为7~8级 。该料段经始锻加热(中频加热1 100 ℃)→镦饼→辗扩→喷雾冷却,因锻件壁厚薄、冷却速度较快,二次碳化物沿晶界析出量明显减少、网较细,但晶粒及碳化物网格尺寸明显变大,500倍下的组织形态如图5所示,锻件组织的晶粒度为5~6级。

图4 Φ602#原始热轧态横截面组织形态

图5 Φ602#锻件中频加热、镦饼、辗扩及速冷后的横截面组织状态

锻件经等温球化退火、840 ℃加热淬火后碳化物的分布状态如图6所示,碳化物均匀的区域网状碳化物级别约为1级;但在碳化物均匀性较差的区域,≤3级网状碳化物伴随带状碳化物出现,残留的网格尺寸与热轧态相比变化不大,如图7所示。网状碳化物与带状相伴而生的不均匀现象与原材料成分偏析及扩散退火不充分或缺省扩散退火有关且具有遗传特性。这种网、带相杂的碳化物多以共晶型(Fe,Cr)3C为主[4],这种存在严重成分偏析、碳化物不均的热轧不退火材,在燃气炉中加热到(1 100±50 )℃,保温0.5~1.0 h才能得到有效改善[5]。显然对采用中频感应加热的锻造方式而言,高温加热、长时间保温来改善原材料成分偏析及碳化物分布不均匀的方法不太现实。

图6 横截面成分均匀区域网状碳化物的形态

图7 纵截面成分偏析区域网状碳化物的形态

2.3 厚壁锻件原始网状碳化物形态变化特征

Φ65热轧材原始组织以索氏体+网状碳化物为主,晶角处碳化物网较粗,500倍下的组织形态如图8所示,原始组织的晶粒度为7级。锻件经中频加热(1 153 ℃)→镦饼→辗扩→喷雾冷却后组织形态发生显著变化:二次网状碳化物沿奥氏体晶界析出,网状粗细不均的特征突出,晶粒粗化,晶粒度达到4~5级,如图9所示。该试样经等温球化退火,仍能观察到二次封闭网以点链、断续链状的形态沿晶界残存,如图10所示。淬火后,大于3级的网状碳化物仍保留断续链状的形态,晶粒粗化特征依然清晰,如图11所示。

图8 Φ65热轧料横截面原始组织形态

图9 锻件经1 153 ℃加热、镦饼、辗扩及喷雾冷却后的横截面组织状态(250×)

图10 球化退火后横截面封闭网状碳化物的形态

图11 淬火后横截面网状碳化物形态特征

厚壁锻件锻造时中频加热到1 150 ℃透烧,锻造温度偏高是晶粒粗化的主要原因。其次锻造摩擦发热,促使锻件温度、蓄热出现反弹,加之终锻环节冷却速度不足造成锻件在Acm~Ar1温度区间热量散失缓慢、过程延长,成为二次封闭网状碳化物沿奥氏体(A)晶界析出、网壁增厚的主要因素。球化退火、淬火后网状超标,说明球化退火、淬火对锻造网的消除、改善作用非常有限。

3 网状碳化物随加热条件的形态变化

热轧不退火材原始组织以索氏体+珠光体+封闭网状碳化物为主,晶粒度一般在8级左右。热切下料对材料表层原始珠光体、网状碳化物溶解及破断作用明显,但对热轧材心部的原始组织、晶粒度及网状碳化物影响甚微。

热轧材经高温锻造加热,原始网格将发生溶解和组织重构,晶粒粗化成为锻件组织的明显特征;终锻温度、冷却速度成为影响网状碳化物沿奥氏体晶界析出量和网状粗细的主导因素。对于存在成分偏析、碳化物均匀性较差且存在碳化物网格的热轧材,由于锻造时中频加热升温速度快、保温时间短,难以达到扩散退火的效果。因而锻件球化退火、淬火后,在成分偏析区域的纵截面上,碳化物仍呈现为材料网(封闭的带上网或带、网混合特征),其网格尺寸、形态也有别于因锻造温度偏高、冷却不良产生的锻造网。

可见,锻造后网状碳化物超标主要存在形成机理不同的两种类型:材料网和锻造网。对于因锻造温度过高、冷却不足产生的二次碳化物超标,应从规范锻造工艺,控制加热温度、改善冷却条件着手加以防范;而对于因热轧不退火材成分偏析、碳化物不均匀所导致的网状超标,应从加强材料入厂检验来防范。

4 结论

(1)中频热切下料加热温度低,时间短,对材料表层组织中珠光体、网状碳化物仅有局部溶解、破断的作用,但不足以改变热轧材原始组织中网状碳化物的分布特征。

(2)高温锻造使材料奥氏体晶粒粗化达到4~5级,终锻温度高、冷速缓慢将导致二次碳化物沿粗化的奥氏体晶界析出网格粗大、壁厚的封闭网格,是导致淬火后网状碳化物超标的主导因素。

(3)因材料成分偏析、碳化物均匀性较差所致的锻件网状碳化物,淬火后多以封闭的带上网或带、网混合的形态存在。

(4)网状碳化物网格大小、粗细及分布形态的差异,可作为判断网状碳化物超标原因及采取相应措施的依据。