基于无线传输的智能风电转盘轴承测试系统设计及实现

2012-07-20方成刚陈捷谢冬华孙冬梅王华

方成刚,陈捷,谢冬华,孙冬梅,王华

(南京工业大学 机械与动力工程学院,南京 210009)

智能轴承,即在轴承上合理地集成各类传感器的轴承,通过测试系统实时监测轴承内部参数变化,通过数据处理提取特征故障信号用以在早期找到轴承故障点,及时掌握轴承的运行状态,采取控制措施,减少事后维修,最大程度地延长轴承的寿命,降低维护成本[1]。智能风电转盘轴承是在直径大于1 500 mm的风电转盘轴承上集成测控系统,达到智能监测和控制的目的。

目前,智能轴承技术在国外已经有了迅速的发展,国际知名的轴承制造公司均已开发出集成有特殊功能传感器的轴承单元,广泛地应用于汽车、工程机械等重要领域[1-4]。在智能轴承的实现方式上,文献[5-7]提出将微型化的传感器和信号放大电路直接植入到轴承的外圈中。文献[6-9]重点探讨了应用于智能轴承的薄膜传感器的特点、种类和安装形式,并指出智能轴承用薄膜传感器制备的关键技术问题。文献[10]设计了嵌入式多参量传感器的智能轴承,将各种功能的传感器嵌入轴承外圈的槽式结构中, 实现对轴承运转过程中振动信号、转速信号、内圈(轴)和外圈温度信号的采集。文献[11-14]研究了1.5 MW偏航轴承为植入传感器而导致局部结构改变对智能偏航转盘轴承结构强度的影响,并提出了智能轴承相关的设计思想。

风电偏航轴承是风机的重要部件,位于风机的机舱底部并承载着风机的全部重量;风电变桨轴承承受风机叶片的重量和复杂载荷,由于安装的位置不易拆卸且拆卸费用较高,一般要求其能有20年以上的使用寿命。因此,开发一种内植各种传感器的智能风电转盘轴承非常必要。经有限元计算[14],在1.5 MW的转盘轴承机械机构设计中,需要安装各类传感器,其开孔尺寸为6~14 mm,通过风电转盘轴承试验台的试验过程发现[14],对于高速小尺寸的轴承,机械结构是关键;但对于大型的转盘轴承,传感器安装开孔位置足够,智能化的关键是测试系统,特别是故障诊断系统,在此重点讨论测试系统的设计和技术实现。

1 测试原理

由于设计、制造、安装和使用过程中的各种因素,会产生滚动体、滚道点蚀磨损,导致间隙增大;无油干摩擦;保持架碎裂;滚动体、滚道严重磨损并出现凹坑;内、外圈与上、下金属结构的连接螺栓松动;金属结构出现裂纹等故障,并在振动、温度、摩擦力矩、噪声、齿根应力等方面有所变化[15]。所以,这些参数都可以作为转盘轴承的监测对象,通过信号处理技术,提取故障特征,从而实现对转盘轴承的故障诊断,同时报警及早注油。

2 系统硬件组成

风电转盘轴承转速极低(偏航转速低于0.15 r/min,变桨转速低于26 r/min),而低速旋转机械的故障诊断一直是国内、外研究的难点,高速旋转机械的成熟方法难以直接用于风电轴承。若仅用时域方法进行诊断,针对不同类型的转盘轴承,时域阀值指标难以确定;若用频谱分析方法,由于冲击成分的能量占总能量的比值较低,也很难对转盘轴承故障进行有效识别。在风电转盘轴承的应用中对加速度传感器采集的信号进行基于小波的故障诊断,取得了一定的研究成果,但需要采用复杂的时频分析方法对故障进行判断,如小波、HHT等算法[16]。在大型风电转盘轴承的测试系统中如果采用嵌入式系统设计,对于复杂的数学计算会产生大量的软件工作。因此,本测试系统拟采用集成度高的数据采集卡和计算机,可以利用PC机的强大计算功能,以避免设计数据采集卡和减少复杂数学计算软件设计调试的工作,可以更专注于风电转盘轴承的状态监测和故障诊断的研究,有更好的可靠性。

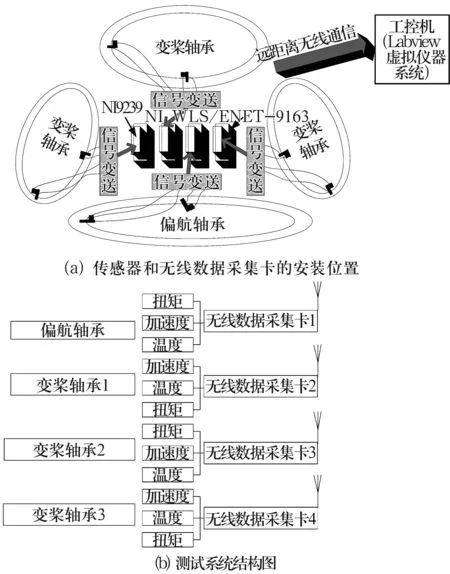

各种传感器一般安装在定圈上,但风电转盘轴承的驱动齿轮在风机上有内齿驱动和外齿驱动,为方便安装和检查,传感器全部安装于风电转盘轴承的内圈,这就有可能出现部分传感器安装在动圈上。为避免风机和叶片的旋转带来传感器的接线不便,拟采用可以固定安装在转盘轴承上的无线数据采集卡,数据采集卡可以和风电转盘轴承同时旋转。图1为风电智能轴承硬件系统。其主要由风电转盘轴承、传感器、数据采集卡、无线传输模块及工控机组成。监测智能轴承运转的参数由数据采集卡采集(NI9239),通过无线网络(NI WLS-9163)传输至工控机,工控机中的虚拟仪器系统对数据进行显示、保存、处理和控制等工作。

图1 多组智能轴承远距离虚拟仪器系统

2.1 传感器的选择和布局

在智能轴承中最容易实现采集的是温度、加速度和摩擦力矩。

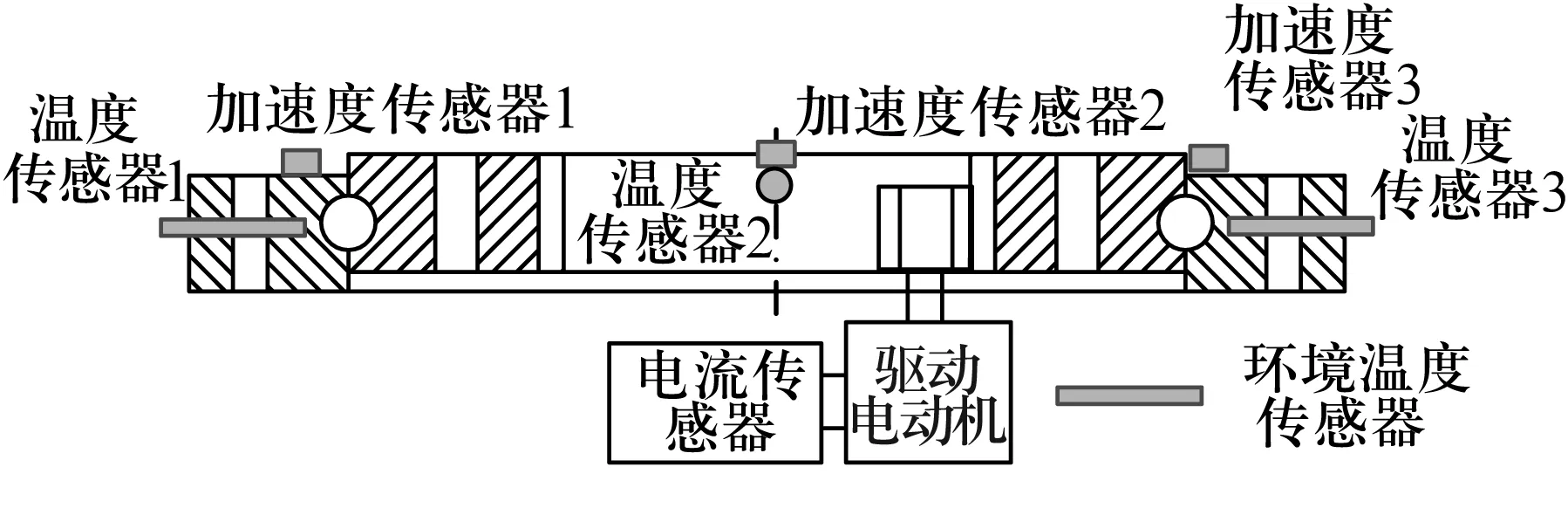

风电转盘轴承转速低于25 r/min,故障特征频率低于5 Hz,振动能量较小,应选择高灵敏度的传感器,在此采用Endevco7290A-10电容式加速度传感器,有利于减少测试噪声并提高信噪比。在智能轴承系统中采用2~4个低频加速度传感器吸附于转盘轴承定圈上。

转盘轴承在实际运行过程中,温升是最容易采集的信号,采用2~4个温度传感器成90°或180°安装于转盘轴承注油孔中。由于温升受到环境温度的影响,智能轴承中有一个温度传感器用于测量环境温度,采用油脂温度与环境温度的差值作为评价的标准更为准确。

扭矩信号通过安装电流传感器测量,根据被测量找到匹配传感器并合理布局,布局如图2所示。

图2 智能轴承传感器布局图

2.2 数据传输方式

2.2.1 传输方式选择

目前,测试系统中的数据传输主要有无线和有线两种方式。传统上一般使用有线技术,但是在转盘轴承之类的旋转机械,传感器的安装受到了限制。随着无线技术不断发展完善,无线传输已经在旋转机械、有毒化工行业的监测系统中大量应用。无线传输可以是数据的无线传输或无线的传感器,由于目前用于高频的无线加速度传感器成本高昂,无线数据采集卡目前可以满足振动级应变的数据采集,所以智能轴承虚拟仪器测试系统采用短距离无线传输。

2.2.2 无线传输协议的比较

当前,流行的短距离无线传输技术主要有:蓝牙、ZigBee和WiFi。蓝牙的优点是抗干扰能力强、成本低、功耗低、传播速率高,缺点是传播距离短、网络容量小。WiFi技术的优点是传播速率最高、传播距离远、网络容量大,缺点是抗干扰能力一般,功耗大。然而WiFi厂商开发了低功耗的WiFi模块,弥补了功耗大的缺点。ZigBee的优点是网络容量大,功耗低,成本低、带控制功能,缺点是传输速度慢[17]。对于振动信号的数据采集来说,单位时间数据的传输量很大,要求传输速度快,同时要求一定距离传播,所以智能轴承测试系统采用WiFi无线传输。

2.3 数据采集卡的选择和特点

为方便使用PC的强大数据处理功能,采用Labview开发应用软件,方便实现虚拟仪器系统搭建和WiFi无线传输的使用,本系统使用NI公司的数据采集卡NI9239及无线传输模块NI WLS-9163组合搭建出如图1所示的硬件测试系统。NI9239数据采集卡用于同步采集转盘轴承的振动信号及温度信号;NI WLS-9163是无线通信的机壳,可提供标准10/100 Mbps以太网连接至主机。对于由多个转盘轴承组成的系统,可以采用多组无线数据模块同时与主机通信而实现数据采集。该系统非常适合对于像风力发电机这种具有偏航及变桨多个转盘轴承的机构,对于内齿驱动且传感器不方便进行布线的旋转机构,采用这种基于虚拟仪器的智能轴承系统可以有效快速集成且能在远距离实时采集数据。

3 智能轴承的软件设计

3.1 数据采集软件功能分析及实现

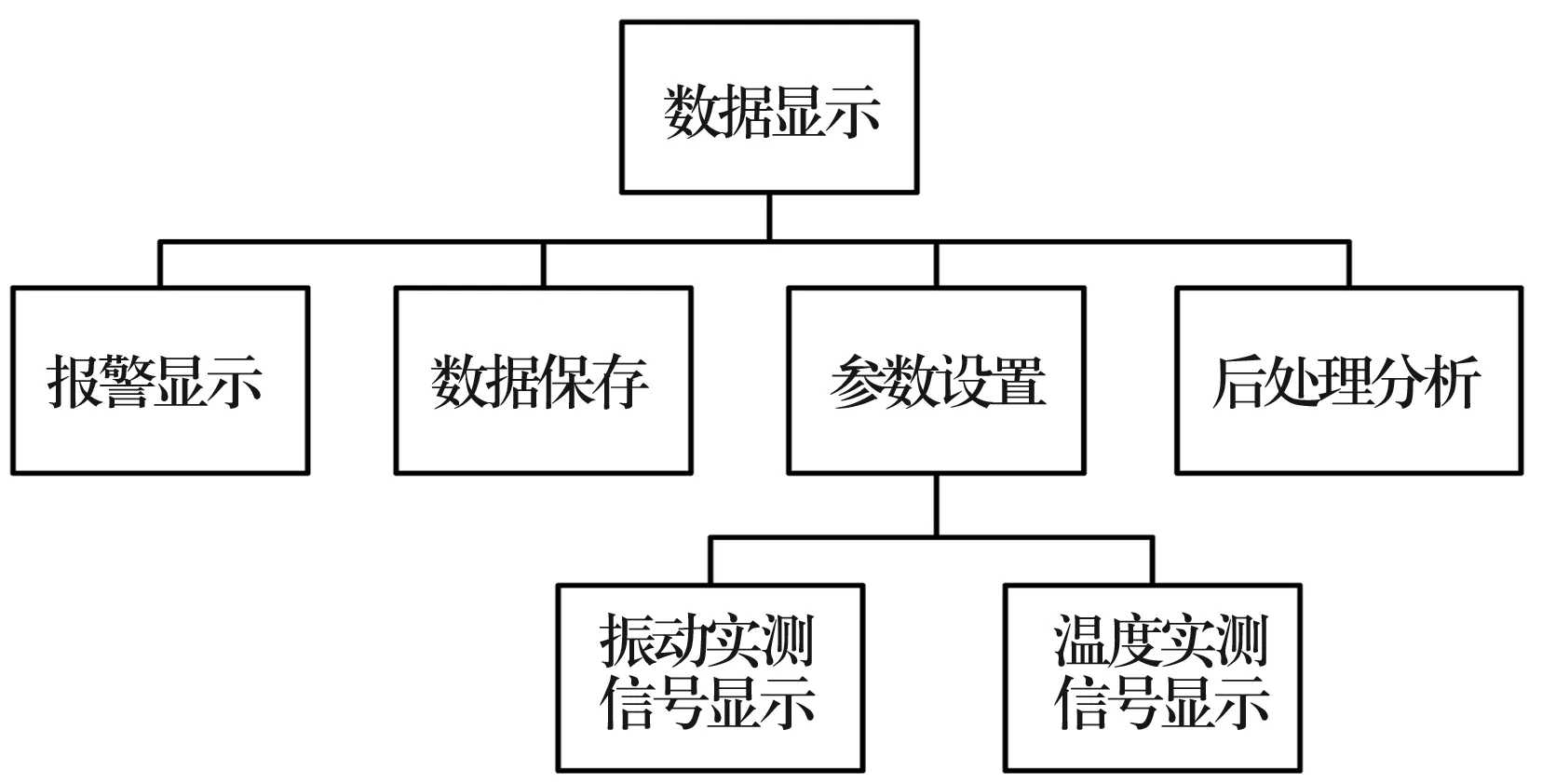

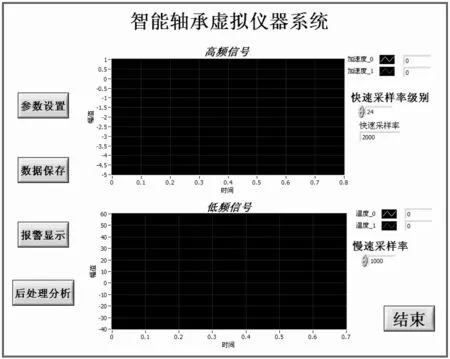

针对智能轴承中所需测得的信号,采用Labview开发了如图3所示的应用软件,包括了数据参数设置、数据保存、报警显示和后处理分析等功能,系统软件界面如图4所示。

图3 测试系统软件部分

图4 测试系统软件界面

本系统的难点在于无线通信组网设置和软件的后处理功能。通过Labview自带的Measure-ment & Automation软件设置NI WLS-9163与主机的通信方式,通信方式采用点对点通信,将传感器接线接入NI9239数据采集卡,设置采样率, NI9239即可通过NI WLS-9163与工控机通信。

3.2 后处理软件功能分析及实现

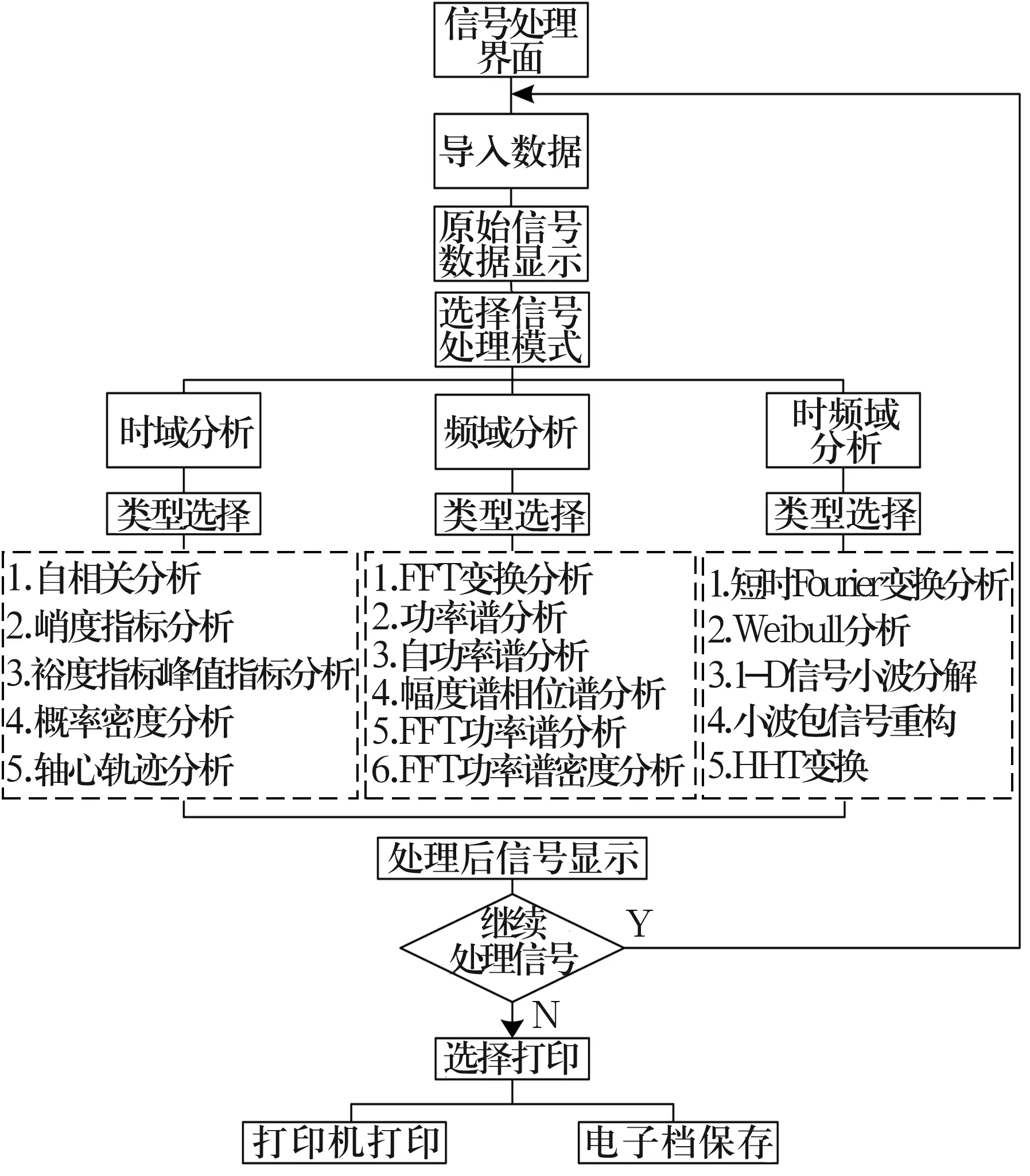

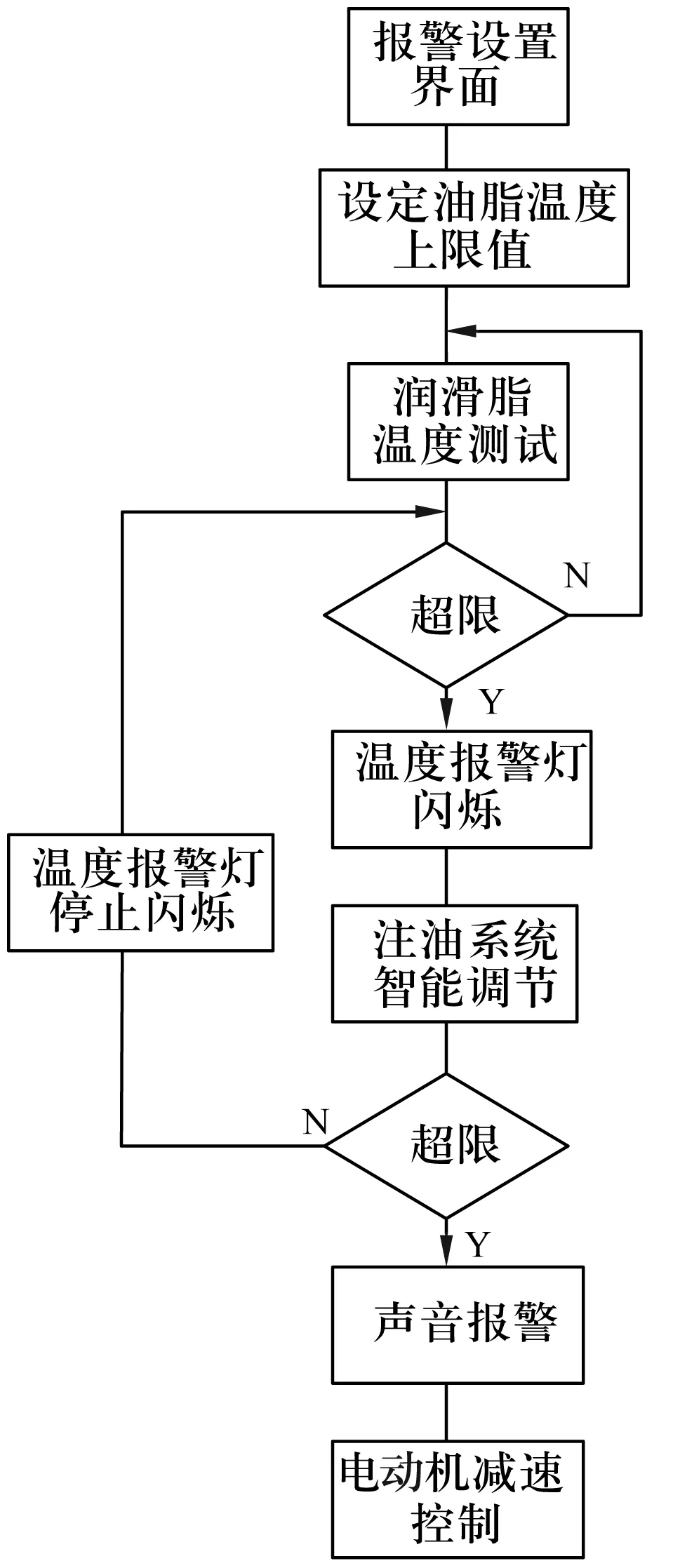

智能轴承测试系统的数据采集功能还具有信号分析和控制算法等后处理功能。信号分析功能包括时域分析、频域分析及时频域分析,如图5所示。控制功能包括越界报警和控制处理,如灯光、声音报警、及时注油和降低转速等,如图6所示。

图5 信号处理过程

图6 越界报警及控制处理

4 试验验证

按照(NI WLS-9163)使用说明,其无线传输距离在100 m之内。为在实验室完成实际传输距离和采样频率的性能测试,设计了以下试验:

(1)单一无线模块的数据传输,相同频率正弦波输入,在不同采样频率下,考察最远的无线传输距离;

(2)多个无线模块组网的数据传输,在不同采样频率下,考察最远的无线传输距离。

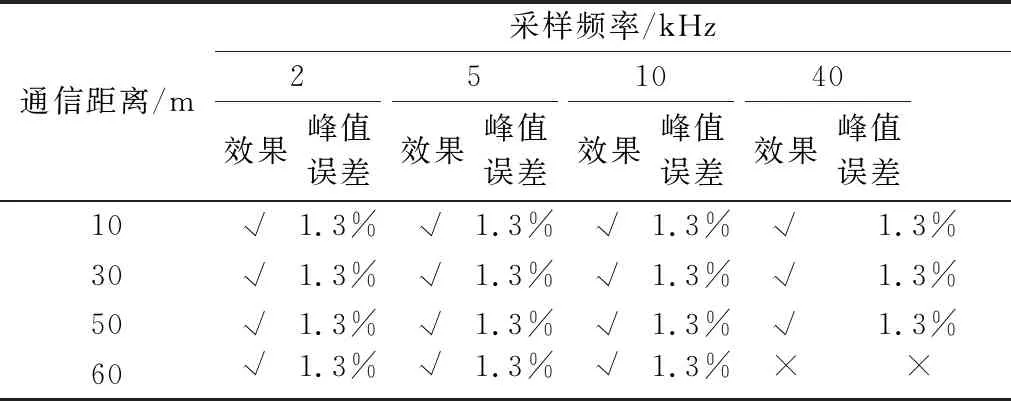

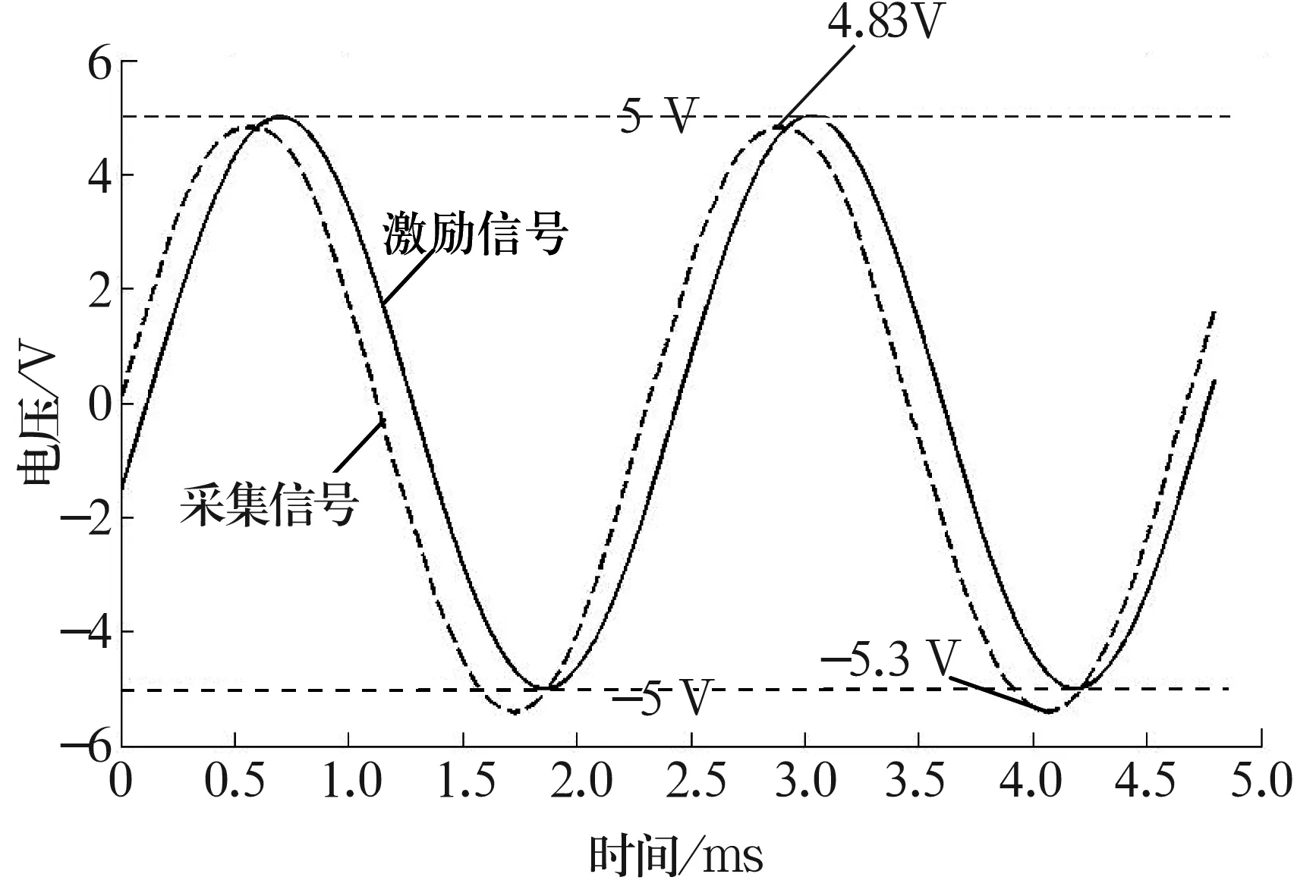

表1为单模块无线通信距离试验结果,图7为±5 V,450 Hz的正弦信号输入的无线采集效果图,幅值误差在1.3%以内,相位误差在5%以内,在智能轴承中可以满足数据分析的需要。

表1 单模块无线通信距离试验结果

图7 单无线模块通信效果

采用同样的方法将两组无线传输模块与主机组网,发现两组模块同时传输至主机与单个无线模块传输至主机效果相同,可见多个无线模块组网的智能轴承测试系统可以实现。

5 结束语

智能轴承配备布置合理的传感器,采用NI公司的数据采集卡和无线传输模块及Labview 软件组建的智能轴承系统,可实现多信号并行传输并且能满足高频信号较长距离的实时采集,可以很好地完成数据采集、数据分析及控制等一系列的工作,为后续降低成本,实现无线传输的智能转盘轴承嵌入式测试系统设计打下了基础。