水轮发电机转子绝缘降低原因分析及处理

2012-07-19孟利平张秀平贾玉峰

孟利平,张秀平,贾玉峰

(云南大唐国际电力有限公司,云南 昆明 650011)

0 前言

某水电厂安装三台3×100 MW的立式水轮发电机,为地下厂房,水轮机额定水头340 m,额定转速428.6 r/min,制造厂为哈尔滨电机厂有限责任公司;发电机型号为SF100-14/5350,为立轴悬式、三相、密闭循环空冷发电机,制造厂为重庆水轮机厂有限责任公司。该水电厂机组为国内为数不多的高水头、高转速电站,计划于2009年12月三台机组投产发电,在投产过程中发现转子绝缘存在异常现象。

1 三台发电机转子绝缘异常情况

该电站2号机于2009年12月做完首次开机、动平衡、瓦温考验等试验后,开始做过速试验,当机组过速试验达到141.34%时机组振动、摆度严重超标,紧急停机后检查发现转子磁轭压板在切向有位移、磁轭和磁极之间有径向位移、磁轭合缝处压板的拉杆销处焊缝有开裂等现象,过速试验没有达到设计技术要求。之后对2号机组进行了简单处理,处理后机组进行开机试验,空转状态下机组各项参数正常,当励磁电压加至70%时,转子一点接地报警(转子一点接地报警值为10 kΩ,低报警值为5 kΩ),保护装置上显示接地点为8%左右的位置,停机检查后没有发现异常部位。考虑到机组振动、过速试验不合格,因此对机组在机械性能方面进行改造,在改造的同时处理转子一点接地报警检查处理。

鉴于机组在过速试验时,机械性能达不到设计要求,2009年12月22日,组织了一次由东方电机厂、哈尔滨电机厂相关专家组成的现场咨询会,对机组机械性能达不到设计要求进行了分析,并建议对上下挡风板、上下导轴承进行改造,对转子磁轭压紧和拉紧螺杆进行更换,对转子平衡块重新布置,并对支撑部件的刚度及频率进行重新计算,随后对机组进行了上述方面的改造。在机组改造的同时对发电机转子一点接地进行了检查,当时分析认为是阻尼绕组的阻尼环的边角距离线圈过近造成的,因此将阻尼环的该边角切除。

2010年5月20 日左右,2号机组改造完毕,在进入72 h运行时,转子一点接地报警,转子绝缘低于10 kΩ,停机进行检查,没有找到具体部位,测量转子整体绝缘只有8 kΩ,将转子下挡风板拆除,清理转子磁极下引线接线处的灰尘,绝缘上升到16 kΩ,将转子滑环附近的碳粉进行清理,测量转子绝缘到60 kΩ,继续清理转子滑环,转子整体绝缘上升到0.6 MΩ。5月23日将转子滑环和转子线圈解开测量,测量转子滑环绝缘电阻为0.6 MΩ,转子线圈绝缘超过40 MΩ,分析认为滑环绝缘降低为主要原因,转子线圈绝缘降低为次要原因,因此主要对滑环进行清洗,同时将转子磁极引线包扎不到位的情况刷环氧绝缘漆。处理完毕后转子整体绝缘上升到14 MΩ以上,5月25日晚开机并网进入72 h。进入72 h后,保护装置显示转子绝缘逐渐下降。72 h结束后的5月31日03∶37,2号机第二次报转子一点接地(9.684 kΩ);6月5日16∶06第三次报转子一点接地(7.561kΩ)。6月7日12∶02第四次报转子一点接地(7.757kΩ),之后利用电网停机的机会,对转子进行了清扫,但是效果不明显。6月27日中午,2号机组绝缘下降到2kΩ以下,申请调度停机,对滑环进行清扫,清扫完毕后转子整体绝缘上升到14 MΩ以上,但是开机后几天,绝缘再次下降到50 kΩ左右,7月2日下午15∶00多,绝缘突然下降到5 kΩ左右,为此多次清扫转子滑环,清扫后绝缘电阻一般都上升到5 MΩ以上,但是运行几天后绝缘电阻再次降低到报警值。

1号机组在2010年5月底改造完毕后,对机组进行相关试验后开机运行。6月5日,1号机转子绝缘值开始降低,6月22日,由于发电机转子绝缘不足2 kΩ,1号机组停机处理。

3号机组于2010年6月初停机进行改造,在发电机转子改造过程中,多次出现转子绝缘降低至零的情况。6月24日对拆下的各转子磁极通过短路加热处理,之后测量绝缘电阻都在500 MΩ以上,1 min 2 500 V耐压通过。26日各磁极挂上转子并连接好后,测量转子线圈绝缘只有0.1 MΩ,经检查后确认线圈受潮,26日晚加热处理,至27日晚加热完毕,在热态下测量转子整体绝缘在5 MΩ以上。27日测量转子绝缘在50 MΩ以上,之后开始处理转子各部位绝缘包扎工作。7月1日晚测量转子绝缘正常,7月2日上午08:00在转子整体耐压试验前测量转子线圈绝缘为1 MΩ,之后进行1 min的2 500 V耐压试验通过,耐压试验结束后测量转子整体绝缘为零,检查发现第3、4个磁极之间的支撑件与磁极绕组之间击穿。拆除该支撑件后绝缘为0.75 MΩ。

2 转子绝缘降低原因的简单分析

通过1、2号机组运行时的转子绝缘情况,结合3号发电机在改造过程中发现的绝缘配合问题,分析认为该电站发电机转子绝缘存在一系列问题。

2.1 发电机转子滑环绝缘

滑环绝缘下降主要有两点原因:一是碳刷粉过多。主要原因是碳刷质量不好,从实际运行情况看,原配型号D172碳刷的偏软,碳刷软硬度与发电机转速不配合,造成摩擦过度,碳粉过多,而且该型号碳刷的碳粉颗粒度比较大。由于发电机转子滑环设计时采用自然冷却,机组运行时没有冷却风,这些运行时产生的碳粉就散落并堆积在滑环、刷架及相应的支撑件上,随着碳粉堆积,滑环与大轴及支撑件之间绝缘距离逐渐降低,如图1、2所示。另外,碳刷粉过多还与滑环表面加工粗糙、以及发电机上机架振动摆度过大造成碳刷跳动大有很大关系。以及上机架油槽渗油等有关,渗出的透平油挥发并粘到滑环等部位,碳刷粉和油污混合,造成碳粉进一步堆积。

二是滑环结构间隙不符合实际运行要求。如图3及图4所示:左侧两个滑环为一极,右侧两个滑环为一极。每极两个滑环之间距离为53 mm,中间两个滑环与转子大轴固定件之间的距离只有12 mm,总的距离也是53 mm。当碳粉堆积过多,固定件和上下滑环的有效绝缘距离降低,引起转子一点接地故障。

图1 运行不足半个月的滑环各处堆积的碳粉

图2 运行不足半个月的滑环各处堆积的碳粉

图3 设计的滑环结构图

图4 滑环实际结构

2.2 转子磁极绝缘

引起转子磁极绝缘降低有以下几点原因:一是发电机内部没有安装除尘器。刹车制动机构产生的灰尘,以及其他情况下产生的灰尘,在机组运行状态下四处飞逸并散落,由于转子磁极引线附近就是下挡风板,该处属于死角部位,因此磁极引线附近散落的灰尘比较多,其它部位如发电机定子和转子线圈表面等。如果绝缘表面灰尘长时间堆积,会引起绝缘降低,甚至影响绝缘材料的寿命。

二是转子磁极引线引出部位绝缘处理不当。重水厂的发电机转子磁极引线伸出部位没有包扎过渡绝缘,直接以裸铜排引出,机组安装时引线根部的绝缘包扎不规范,直接以云母带包扎,包扎完毕后在表面涂一层环氧树脂及绝缘漆。尤其是2号机组,有些磁极引线根部没有包扎到位,能看到有很长的裸铜排没有包扎,另外,引线铜排和铁心之间只有一个绝缘垫板(大约8 mm),如果引线包扎不到位,而且该处是死角,容易堆积灰尘,灰尘在铁心和引线之间起到搭桥作用,引起绝缘降低,造成转子接地故障。该问题在2号机组72 h运行时也同厂家沟通过,但是厂家只是把2号机组引线部分刷环氧胶,2号机组没有彻底处理;3号机组改造时吸取了这方面的教训,但是3号机组引线包扎仍然不规范。如图5所示。

图5 3号机组转子磁极下引线

三是发电机转子绝缘材料浸漆工艺处理存在问题。3号机组改造时,23日转子磁极加热后测量绝缘都在500 MΩ,1分钟交流耐压2 500 V通过。26日上午测量绝缘时,转子整体绝缘下降到0.1 MΩ,判断磁极受潮,晚进行加热处理,27日加热完毕后绝缘合格,但是过几天后绝缘又下降到不足1 MΩ。7月2日早发电机转子耐压前整体绝缘只有1 MΩ。说明转子绝缘材料浸漆工艺方面存在一定的问题,造成转子绝缘质量不可靠,抗潮性差。

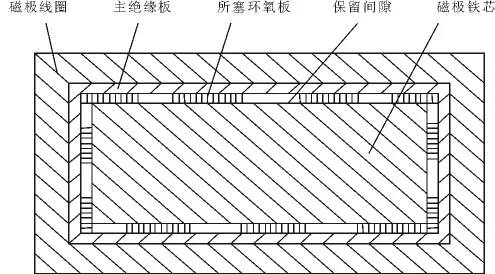

四是磁极的铁心和绕组间隙没有彻底处理。按照重水设计,磁极铁心和绕组之间以8 mm左右厚的绝缘板作为主绝缘,在绝缘板和铁心之间的间隙,每隔一段间隙用多块薄环氧板塞紧,防止机组运行时铁心和绕组发生相对运行产生位移。如下图6所示。

图6 磁极结构

实际上,由于绝缘板和铁心之间的间隙没有完全用环氧板塞紧,机组长期高速运行后,加上机组振摆的影响,所塞的环氧板会发生移动或滑动,最终会导致铁心和绕组之间存在间隙而在机组运行时产生相对运行,尤其是在机组启停的时候,此时作为主绝缘的环氧板会受到摩擦而损坏,导致磁极主绝缘受损。

2.3 油污影响

由于发电机上导、下导油槽密封不严渗油,这些油污在机组运行时由于温度和风的影响发生挥发,吸附在设备的表面,尤其是在发电机定转子线圈和铁芯表面,油污比较多,灰尘也更容易吸附在这些部位。这些油和灰尘的混合物使定转子线圈表面更容易脏污、受潮,导致绝缘下降,甚至影响绝缘材料的使用寿命。另外,发电机滑环处的油污也比较多,导致滑环处碳粉堆积更加严重,进一步降低该处的绝缘强度。

2.4 机组振摆度超标

机组各处的振摆超标,导致机组滑环处振摆超标,碳刷振动增加,非正常磨损增加;另外,机组振摆超标,发电机磁极的铁心和绕组相对振动增加,对发电机绝缘也很不利,应尽量降低机组的振摆数据。

3 问题处理及预防措施

(1)利用机组停机期间,将原型号为D172的碳刷更换为图纸设计的D252碳刷,从实际运行情况看,D252碳刷的情况比D172碳刷稍微好一点,但是仍然存在碳刷粉比较多、碳刷粉颗粒度比较大的情况,为此又更换为国外进口上海摩根碳刷生产的NCC634碳刷,效果总体比较好。

(2)改造发电机转子滑环结构,将每极两个滑环之间的距离缩小为24 mm,中间两滑环与中间固定件之间的距离增加到32 mm,改造完毕后,正负极碳刷架对地绝缘距离增加。

(3)加工滑环表面,将滑环表面重新刨光。抛光滑环表面后,碳刷与滑环的摩擦力减小,减少了碳粉。

(4)在发电机转子磁极引线根部刷环氧漆增加绝缘强度,利用3号机组改造机会将3号机组的磁极引线包扎到根部,并刷环氧漆增加绝缘强度,1、2号机组暂时刷环氧漆增加绝缘强度。

(5)在发电机风洞内安装吸尘器,减少风洞内发电机刹车板摩擦产生的灰尘,提高转子磁极引线处的绝缘强度。

(6)处理发电机上导油室的密封,减少渗油。

4 结束语

从三台水轮发电机转子绝缘降低原因分析、处理过程来看,发电机制造厂在设计高转速、高水头机组过程中,需要更多地了解、考虑现场湿度大、通风不好等恶劣运行环境对水轮机运行的影响。另外,制造厂家应严格按照合同要求及国家和行业标准设计、制造。不应为了降低设备制造费用,采取降造措施。采取降造措施,将有可能造成设备不正常运行,从而将花费更多现场维护费用,影响机组投运工期,对制造企业和业主来说,都是不可取的。

[1]Q/CDT 107 001-2005电力设备交接和预防性试验规程[S].中国大唐集团公司企业标准。