一种城市轨道车辆轮对参数动态检测新方法

2012-07-19王振龙田中玉李立明

方 宇,王振龙,田中玉,李立明,陈 龙

(1.上海工程技术大学城市轨道交通学院,201620 上海;2.哈尔滨工业大学机械制造及自动化系,150001 哈尔滨)

一种城市轨道车辆轮对参数动态检测新方法

方 宇1,王振龙2,田中玉1,李立明1,陈 龙1

(1.上海工程技术大学城市轨道交通学院,201620 上海;2.哈尔滨工业大学机械制造及自动化系,150001 哈尔滨)

为提高城市轨道车辆轮对关键参数的动态检测精度,提出一种在轮轨接触处开辟“检测窗”的轮对参数非接触动态检测新方法.建立轮对踏面图像采集几何映射模型及检测坐标系,利用坐标变换确立了轮对关键参数的计算方法.根据城市轨道车辆轮对现场实际应用规定,对光切面检测窗口关键参数进行选定.建立轮对参数动态检测实验平台,对轮对关键参数进行了检测试验.结果表明,相对于接触式检测,利用本文提出的方法所获取的轮对关键参数误差均低于1%,说明该方法具备良好的检测精度.在轮轨接触处开辟检测窗进行轮对参数动态检测,可使光源位置和摄像位置基本保持不变,从而可以有效保证轮对参数检测精度.

城市轨道车辆;轮对;踏面;动态检测;检测窗

轮对是城市轨道车辆走行部中极为重要的部件,其状态好坏直接影响到车辆运行的安全和品质.城市轨道车辆由于载荷波动范围大、启动与制动频繁等特点,近年来轮对踏面异常磨耗问题日益突出[1-3].为充分保障车辆的运营安全和舒适性要求,在车辆检修时必须定期对轮对的几个重要关键参数(如轮径值D、轮缘高度值h、轮缘厚度值d)加以严格检测.

目前,车辆轮对关键参数检测技术分为静态检测和动态检测两种类型.静态检测是指车辆回库停修时,采用相应的工具对车辆进行逐轮测量,目前绝大多数车辆检修部门使用的静态检测工具包括轮径尺、轮缘尺、轮对内侧距尺或专用检测平台,这种检测方法成本低,操作简单,易于工人掌握,但存在工作繁重、具有一定的测量安全隐患等缺陷[4-6].动态检测是指在车辆运行过程中进行检测的一种方法,目前常用的检测方法包括超声遥测、冲击载荷测量、图像处理、施加诱导电流等方式[7-13].目前,在轨道线路两旁设置机器视觉机构的轮对参数自动检测方法应用较多,该方法具备较高的自动化程度和测量精度,但造价相对昂贵,且光源相对于摄像位置的微小变化会引起较大的检测误差[14].

本文利用直射光非垂直成像屏光切法,基于机器视觉技术提出一种将检测装置内嵌于线路钢轨表面的轮对动态检测新方法,从而寻求一种较为理想的轮对关键参数检测解决方案.

1 检测系统基本原理

1.1 方案设计

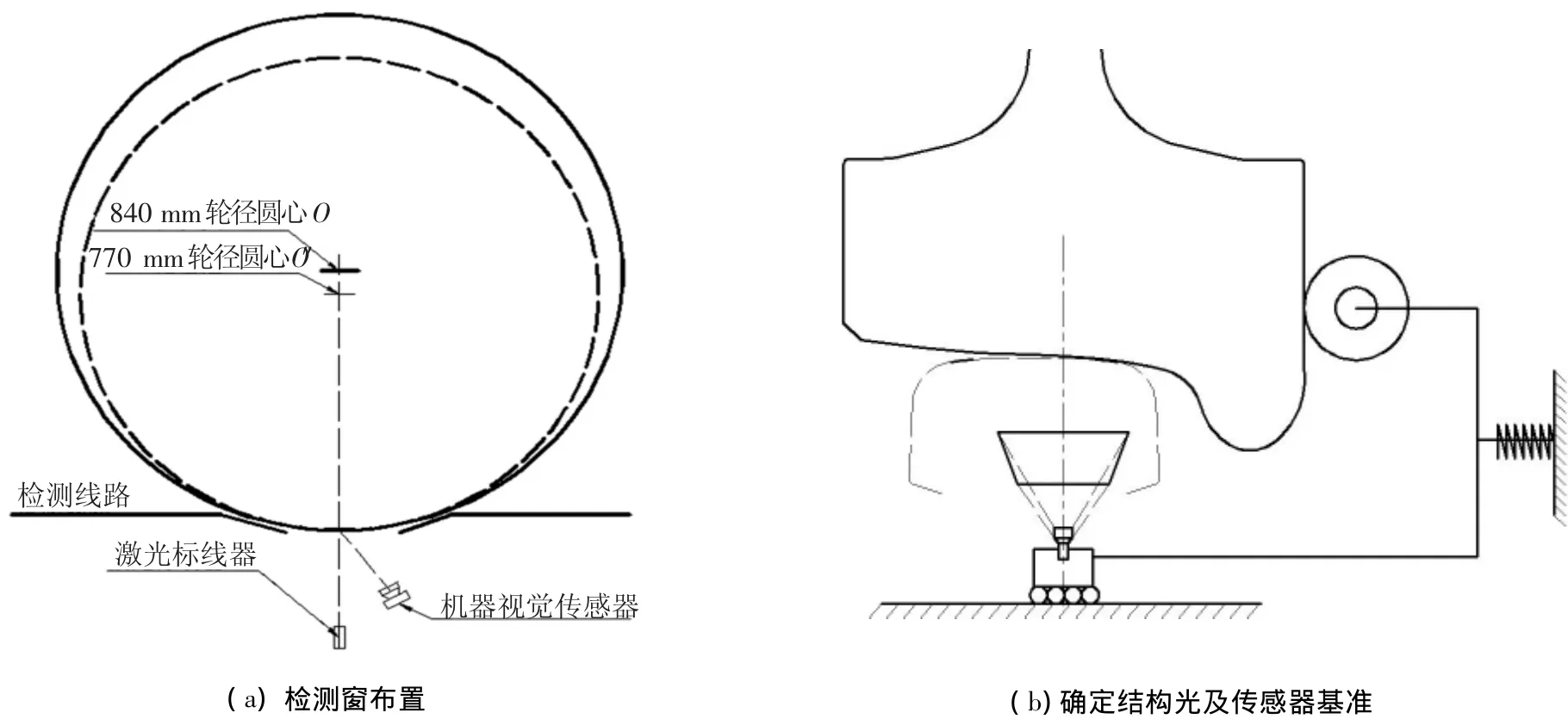

新检测方法的机构设置如图1所示.该机构安装在车辆进、出库线场附近,对检测线路的基轨进行改造,在保证车辆承载安全的前提下在轮轨接触处开辟一个“检测窗”,将相应的机器视觉设备内嵌其中,列车低速经过时由于重力的作用轮对会落在“检测槽”中.由于此时光切面向上照射时必然经过轮心,光截线能够最大限度真实反映轮对踏面外形,并且光源相对于摄像位置基本不会发生变化,因而可以在最大程度上保证轮对参数检测精度.

图1 新型现场检测机构设置

本检测系统采用标线设备将“一”字或“十”字线形激光沿垂线方向打在回转面上,使回转面与光截面产生一光截线,这条光截线即被认作是踏面的外形.由视觉传感器获取该光截线,通过机器视觉原理三维重建得到踏面外形.

1.2 数学模型建立

1.2.1 基本参数建模

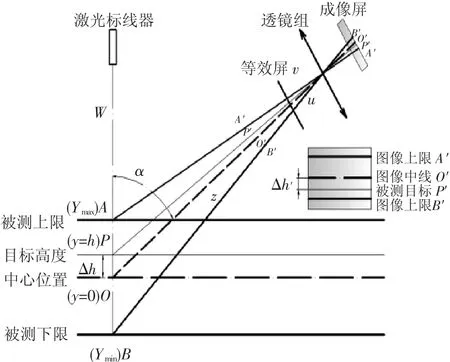

通过机器视觉技术完成轮对参数检测,需要在机器视觉传感器和被测对象之间建立一种相对固定的几何关系.本系统采用直射光非垂直成像屏光切法,设视轴与光切面存在夹角α(成像屏与光切面成90°-α),并且 α <90°.则对于同一横坐标x有如图2所示的纵向映射关系.

对于不同横坐标x而言,可以发现成像屏 -透镜组-光切面之间的关系会有略微的区别.并且经研究发现,纵坐标y对于横坐标x也有影响,而这样一种相互制约的因素将对于模型的建立带来很大难度,于是提出如下假设:

图2 光截面与摄像机光轴成α角时Y方向像素映射

假设:由于横坐标x变化而导致纵向映射关系y-y'几何模型发生的细微变化,远小于夹角α偏转对于该模型起到的变化,因此相较之于α因素,x因素在纵向映射中可以忽略不计.

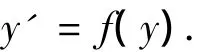

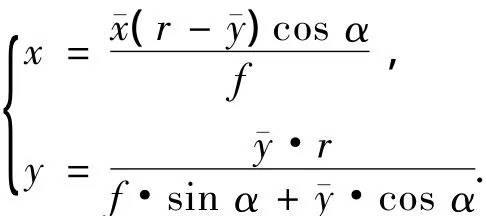

为方便计算,将成像屏在透镜组近光切面的一侧作等效面v.成像屏上纵向各点与等效面呈180°镜像.根据假设,无论x如何变化,纵向映射都符合图3纵向等效几何映射中的关系.该图中已知 OA=OB=Y,角度 α 和 β,像距 UO=r,物距UO'=f,当点P在线段AB间变化时,P'在线段A'B'上变化的函数关系为

式中:y=OP,y'=O'P'.

图3 纵向映射等效几何

为求解函数y'=f(y),在P处作一辅助线垂直于OU,垂足为Q,则有:

式(1)揭示了图像纵向参数y'与光切面y之间的函数关系式.

与图像纵向几何映射不同,同一高度的横向物像映射不受到视轴与光切面夹角α的影响.光切面与成像屏之间横向映射x-x'仅因高度的变化而发生变化.

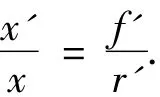

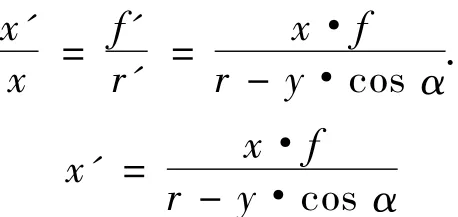

光切面同一高度作任意线段都平行于成像屏,但当光切面被测目标高度发生变化,成像屏与透镜组之间的像距f'和光切面与透镜组之间的物距r'会发生变化.作为一个二维平面W,其不同高度的x-x'映射是不同的,因此需要求得该映射关系式才能解决该映射问题.设图4X方向映射中的 PE=x,P'E'=x',物距 UP=r',像距 UP'=f',根据相似三角形法则可得到

根据前述假设,可得

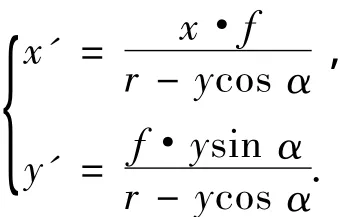

采用直射光非垂直成像屏光切法进行几何检测,当成像屏与光切面成90°-α角,透镜中心距视轴与光切面交点距离(物距)为r,透镜中心距成像屏距离为f时,轮对踏面光切面上存在点P(x,y)对应到成像屏上映射点 P(x',y')的关系

图4 X方向像素映射

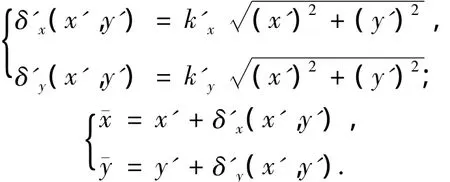

由于组成摄像机光学系统的透镜组不完善导致实际捕捉的图像存在一定的径向畸变,而这种畸变的程度与畸变点到图像中心的距离有关,建立如下的畸变还原模型:

因此,被检测轮对踏面真实坐标点的求取方法为

1.2.2 关键参数建模

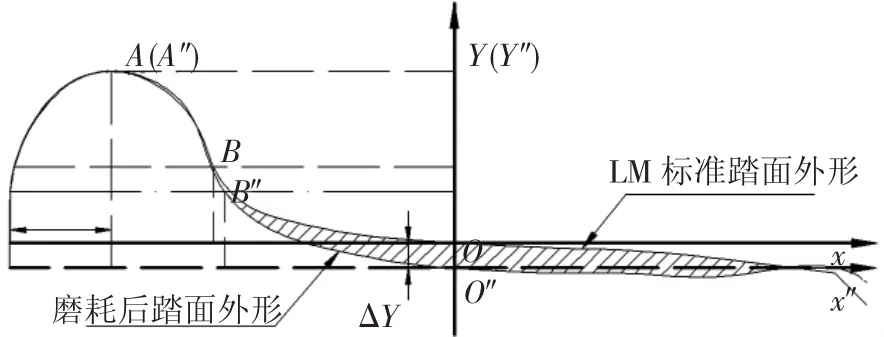

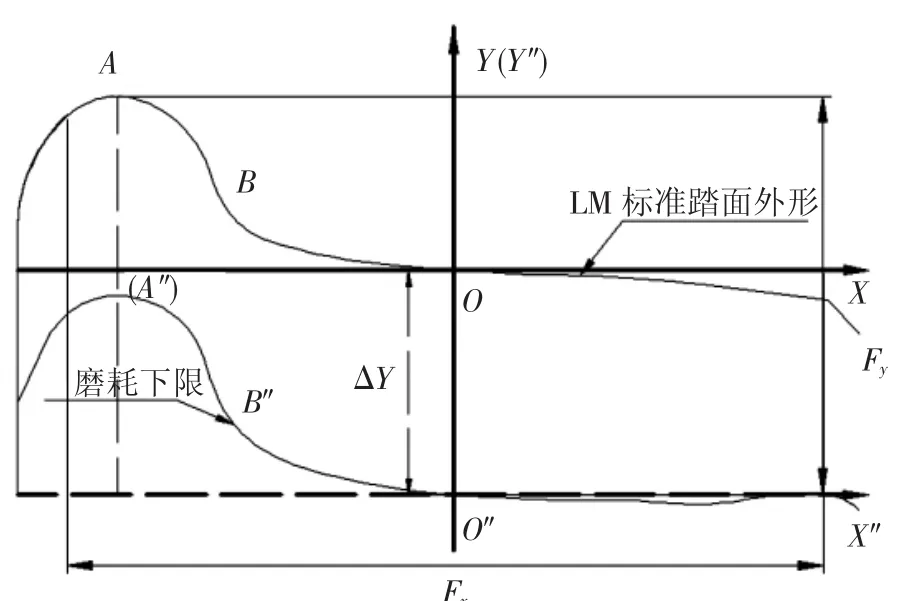

本系统需要检测的轮对关键参数包括轮径值D、轮缘高度值h、轮缘厚度值d等.检测系统建立以踏面基线为横轴,踏面基点为原点的坐标系,如图5所示.轮对内侧在坐标系纵轴(Y轴)的左侧,轮缘外形在坐标系的第二象限.这样一种坐标系的确定,意味着只需要找到坐标原点,就可以通过关键点坐标计算轮对关键参数.坐标系中的A、B两点为标准轮对踏面参数h和d的计算定义坐标点,A″、B″两点为待检测车轮踏面参数h和d的实际计算点.

图5 检测系统建立的踏面坐标系

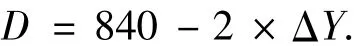

在检测过程中,将光切面坐标原点O与标准踏面坐标系原点重合,并保证“光切面-传感器-被测目标”之间相对固定关系.由于轮对半径的磨损,踏面基点O会下移.对被测轮对踏面建立坐标系X″-O″-Y″,点O″在X -O -Y坐标系中的纵坐标与X轴之间的距离记为ΔY,则实际轮径值表示为

由于光切面与传感器之间相对位置不变,则光切面坐标系X-O-Y与成像屏坐标系X'-O'-Y'都是不变坐标系,而被测踏面坐标系X″-O″-Y″在标准踏面坐标系X-O-Y中移动.因此,可得到如下转换关系:

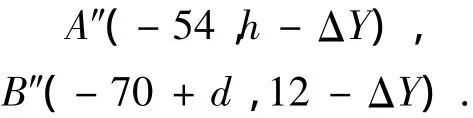

据此,可以得出被测轮对检测点位置A″、B″的坐标:

由此进行轮对踏面关键参数h和d的计算.

1.2.3 光切面检测窗口关键参数选定

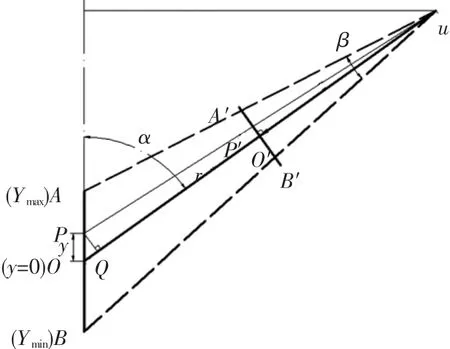

1)光切面检测窗口设计.在轮对踏面检测时,有效被测区域不只针对标准LM型踏面关键参数检测点,还需要考虑到轮对可能发生的磨耗.我国城市轨道交通车辆新轮直径为840 mm,运用轮对直径磨耗极限值一般应不低于770 mm.这意味着ΔY最大不超过35 mm,检测视窗的下界Ymin由该值决定,如图6所示.

图6 光切面检测视窗

充分考虑视窗最外围产生的桶形畸变和检测裕量,对于光切面和标准踏面坐标形成的统一世界坐标系中确定的有效检测区域如下:

光切面视窗的宽度为Fx=120 mm,视窗高度Fy=90 mm.

2)关键参数选定.光截线在新轮时呈现在图像中上部,由于磨耗的不断增加导致轮径逐渐减小最终接近使用极限时,光截线会移动到图像下部.对于不同的磨损情况检测精度基本相等,因此选用的α要尽可能接近90°.但出于检测设备、传感器架设以及计算方便的考虑,在本检测方法中最终选用α=60°.

通过CCD定标计算,可得f=3.51 mm,r=100.48 mm.

2 实验验证

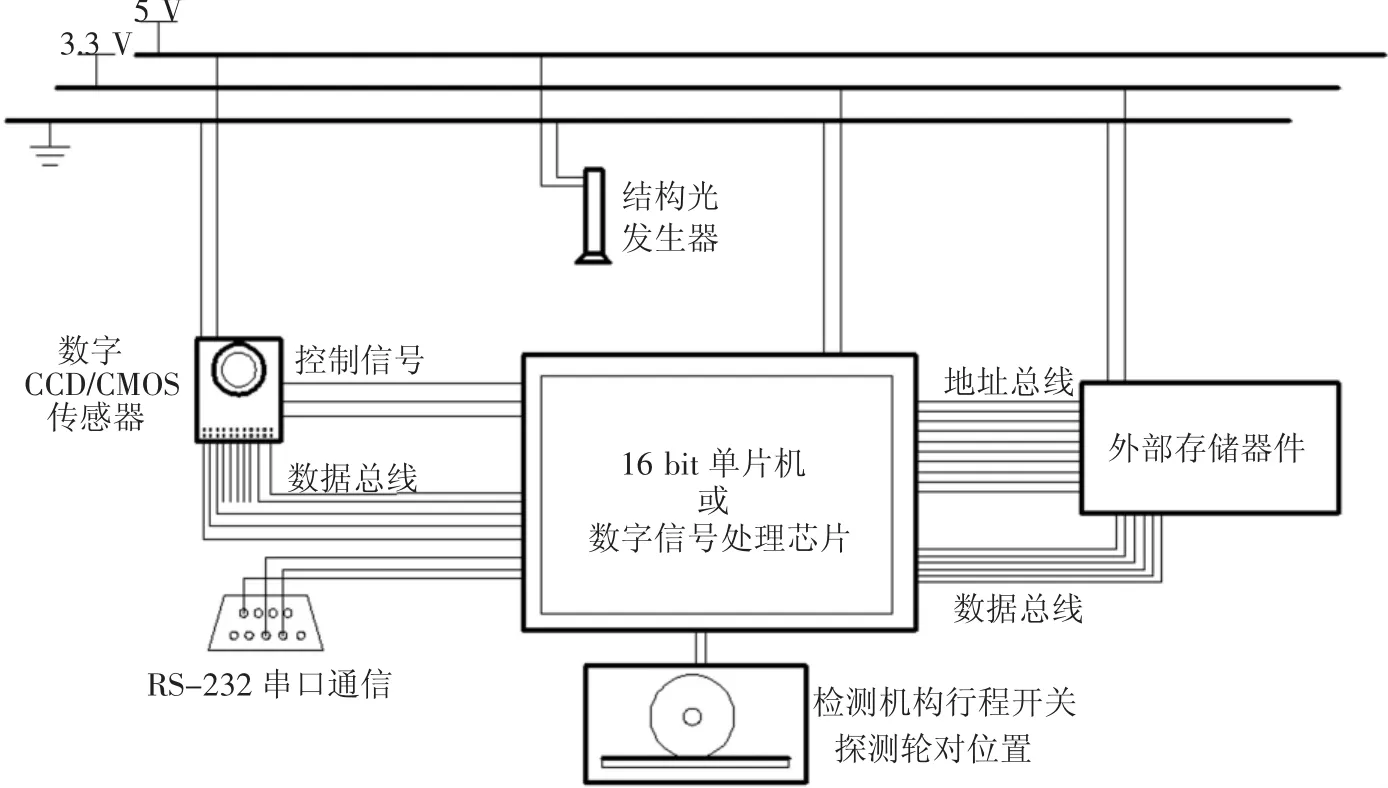

为实现检测需求,搭建了如图7所示的检测系统实验平台,视觉传感器选取了OmniVision公司生产的OV7620数字CMOS摄像头,该摄像头具有较高的分辨率,灵活多样的标准输出制式以及广阔的二次开发空间.

按照TB-T449-2003中规定的城市轨道车辆通用LM型踏面标准制作了车轮踏面模型1[15],踏面模型2为本次试验待测模型,是利用接触式检测方法(检测误差在1%以内)对上海轨道交通某车辆轮对踏面检测所获取的结果模拟制作而成.两个模型的具体参数如表1所示.

图7 硬件系统基本架构图

表1 验证用踏面模型参数 mm

对轮对模型进行图像二值化、区域分割、骨架化、去噪处理,并对横向、纵向光截线进行坐标化重现,得到的图像处理结果如图8.

图8 坐标化后得到的图像

根据前述所建立的物-像映射数学模型、畸变校正模型及确定的参数,可得

对图8进行去除径向畸变几何还原,即可得到图9的检测结果.

图9 去除径向畸变后的检测结果

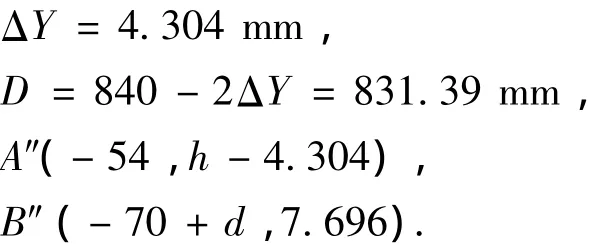

对图9进行识别计算,纵轴与模型2光截线相交点距离横轴4.304 mm.根据坐标变换式,对于还原图形可以按照下式完成轮对参数检测:

利用本文的检测方法获得的轮对关键参数检测结果如表2所示,与接触式检测方法所获取的参数结果进行比较可以看出,采用这种新的检测方法所获得的参数测量结果相对于接触式测量,其误差值均达到1%以下,说明这种检测方法具有较高的检测精度.

表2 检测结果误差值

3 结论

1)提出的在轮轨接触处开辟“检测窗”的新式轮对参数动态检测方法,因能够使光源位置和摄像位置基本保持不变,从而可以有效保证轮对参数检测精度;

2)利用建立的检测系统实验平台进行检测对比实验的结果表明:采用本文所研究的检测方法所获得的参数测量结果相对于接触式测量,其误差值均达到1%以下,说明这种检测方法具有较高的检测精度.

[1]李洪,宗清泉,吴井冰,等.南京地铁列车车轮踏面非正常磨耗初析[J].城市轨道交通研究,2007,10(7):54-57.

[2]POMBO J,AMBRÓSIO J,PEREIRA M.A study on wear evaluation of railway wheels based on multibody dynamics and wear computation[J].Multibody Syst Dyn,2010(24):347-366.

[3]方宇,穆华东,朱祺.上海地铁三号线车轮踏面异常磨耗分析[J].机车电传动,2010(2):45-46.

[4]郭琼,崔建英,张志峰.铁路车辆轮对检测技术综述[J].仪器仪表学报,2006,27(6):1125-1127.

[5]冯其波,崔建英,陈士谦.基于平行四边形机构的车轮几何参数自动测量方法的研究[J].机械工程学报,2004,40(9):191-194.

[6]ALBERT1 N,EDWIN1 D,CLEMENS1 G.A handheld profile measurement system for high accurate wear measurement of railway wheels[C]//Proceedings of SPIE -The International Society for Optical Engineering.Boston:[s.n.],2005:468-473.

[7]HOLGER W,THOMAS T,GEORG M.Track measuring point detects outs-of-round wheels for condition-oriented maintenance of rail vehicles[J].Journal for Railway and Transport,2000,124(9):496-502.

[8]REINECKE J M,JELINSKI M.Detection of defective railway-wheels[J].Journal for Railway and Transport,2001,125(12):551-555.

[9]JOSE B,ALBERTO I,CALRLOS F.Railway wheel tread inspection by ultrasonic techniques[C]//2009 IEEE International Ultrasonics Symposium and Short Courses.Piscataway:Institute of Electrical and Electronics Engineers Inc,2009:101-106.

[10]BRIZUELA J,FRITSCH C,IBÁÑEZ A.Railway wheel-flat detection and measurement by ultrasound[J].Transportation Research Part C:Emerging Technologies,2011,19(6):975-984.

[11]DIETER H.Drive-by checking of wheel profile wear on railway vehicles [J].Eisenbahningenieur,2004,55(4):52-56.

[12]SILVIU OCTAVIAN M,IULIU ROMEO P,DANIEL L.Measurement and analysis system of geometrical profiles with applicationsat rolling profiles of railway vehicle wheels[J].Romanian Review Precision Mechanics:Optics and Mechatronics,2011(39):29-32.

[13]KWON S J,LEE D H,SEO J W.Evaluation of surface and internal defects of railway wheel using induced current focusing potential drop[J].Key Engineering Materials,2006(321/323):1483-1486.

[14]冯其波,崔建英,刘依真,等.轮对几何参数及缺陷激光自动测量方法[J].中国铁道科学,2003,24(6):23-26.

[15]铁道部标准计量研究所,TB-T449—2003,机车车辆车轮轮缘踏面外形[S].北京:中国铁道出版社,2004:5-8.

A new dynamic detection method for the urban rail vehicle wheel parameters

FANG Yu1,WANG Zhen-long2,TIAN Zhong-yu1,LI Li-ming1,CHEN Long1

(1.School of Urban Railway Transportation,Shanghai University of Engineering Science,201620 Shanghai,China;2.Dept.of Mechanical Manufacture and Automation,Harbin Institute of Technology,150001 Harbin,China)

To improve the detection precision of the urban rail vehicle wheel key parameters,a new non-contact dynamic detection method based on opening up a“detect window”at the wheel/rail contact point is put forward.The image geometric mapping model of the wheel tread and the coordinate system for detection are established,and the calculation method of wheel key parameters is established on the basis of coordinate translation methods.According to the actual application regulations of urban rail vehicle wheels,the key parameters of optical section detecting window are selected.The wheel key parameters checking experiments are carried out by use of the developed test bed.The results show that the wheel key parameter error values obtained by the method are all less than 1%.By opening up the“detect window”at the wheel/rail contact point,the light source position and the camera position can remain unchanged,so the parameters detecting precision can be guaranteed effectively.

urban rail vehicle;wheel;tread;dynamic detection;detect window

U463.34

A

0367-6234(2012)09-0132-06

2011-06-07.

上海市教育委员会重点学科建设项目(J51401).

方 宇(1974—),男,博士,副教授;

王振龙(1963-),男,教授,博士生导师.

方 宇,fangyu-hit@126.com.

(编辑 杨 波)