新一代过程控制系统SIMATICPCS7

2012-07-19田素娟

田素娟,梁 文

(1.包头职业技术学院,内蒙古 包 头014000;2.内蒙古科技大学,内蒙古 包 头014000)

1 引言

随着工业自动化过程控制理论和计算机技术的迅速发展,生产工艺对控制系统的可靠性、运算能力、扩展能力、开放性、操作及监控水平等方面提出了越来越高的要求,传统的DCS系统已经不能满足当前过程自动化控制的设计标准和要求,SIMATIC PCS 7过程控制系统就是在这种形势下开发的迎合需求的新一代过程控制系统。经过几年的发展,SIMATIC PCS 7凭借极高的可靠性和优越的性价比成为了新一代DCS系统的典范。

2 SIMATIC PCS 7系统

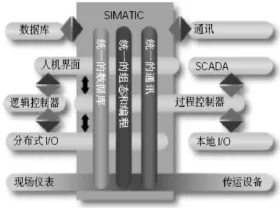

以包钢钢轨生产线为例,旧的生产线全线采用继电器控制,控制方式落后,控制精度差,没有统一的过程控制系统,生产质量受到技术人员的熟练程度以及技术水平的影响很大,全线几乎没有现场级的传感器,造成产品质量差市场受到压缩,从而面临生存危机。2005年公司与德国西门子、西马克以及FEST公司签订合同引进上述公司的全部技术和生产设备建设了世界最先进的百米高速钢轨生产线,2006年10月全线正式投产,先后为我国第一条高速铁路、北京奥运会提供了大量优质产品,这条线上全部采用SIMATIC PCS 7以及TCS等新一代过程控制系统,取得了良好的经济和社会效果。下面结合轨梁厂生产实际介绍一下该厂使用的SIMATIC PCS 7过程控制系统,SIMATIC PCS 7是西门子公司在TELEPERM系列集散系统和S5、S7系列可编程控制器的基础上,结合最先进的电子制造技术、网络通讯技术、图形及图像处理技术、现场总线技术、计算机技术和先进自动化控制理论(图1),面向所有过程控制应用场合的先进过程控制系统,百米高速生产线开坯轧机BD1、BD2以及精轧机CCS全部采用SIMATIC PCS 7,这一系统实现了控制过程的可视化、自动化和简单化,使复杂的控制程序变得简单有效,对操作人员的依赖大大降低,从而节约了人力资源成本。

图1 百米高速钢轨生产线PCS 7系统

3 SIMATIC PCS 7应用特点

基于全集成自动化思想,SIMATIC PCS 7与PROFIBUS现场总线有机地结合在一起;吸收了各种先进技术,面向工艺;更分散的系统配置,特别适用于分散的过程控制应用场合;系统配置灵活,易于扩展;模块化结构,通用的硬件模块;强大的系统软件,组态与编程轻松简单;丰富的人机界面产品提高了监控与管理的水平。

图2 传统与现代控制系统对比

图3 全集成自动化解决方案系统结构

随着自动化技术的不断发展和计算机技术的飞速进步,自动化控制的概念也发生着巨大的变化。在传统的自动化解决方案中,自动化控制实际上是由各种独立的、分离的技术和不同厂家的产品来搭配起来的,比如一个大型工厂经常是由过程控制系统、可编程控制器、监控计算机、SCADA系统和人机界面产品共同进行控制的。为了把所有这些产品组合在一起,需要采用各种类型和不同厂商的接口软件和硬件来连接、配置和调试。全集成自动化思想就是用一种系统或者一个自动化平台完成原来由多种系统搭配起来才能完成的所有功能(图2)。应用这种解决方案,可以大大简化系统的结构,减少大量接口部件,应用全集成自动化可以克服上位机和工业控制器之间,连续控制和逻辑控制之间,集中与分散之间的界限。同时,还可以为所有的自动化应用提供统一的技术环境,这主要包括:统一的数据管理、统一的通信、统一的组态和编程软件(图3)。

基于这种环境,各种各样不同的技术可以在一个用户接口下,集成在一个有全局数据库的总体系统中。工程技术人员可以在一个平台下对所有应用进行组态和编程。由于应用一个组态平台,工程就变得简单。

[1]张怀勇.西门子自动化系统实战S7和PCS7应用实例[M].北京:人民邮电出版社,2007.

[2]苏昆哲.深入浅出西门子WinCC V6[M].北京:航空航天出版社,2005.