单晶高温合金损伤与断裂特征研究

2012-07-17张丽辉唐定忠曹雪刚

张丽辉,唐定忠,曹雪刚

(1.北京航空材料研究院先进高温结构材料国防科技重点实验室,北京100095;2.南通高等师范学校,江苏南通226006)

0 引言

镍基单晶高温合金涡轮叶片的研制与应用是20世纪80年代以来航空发动机的重大技术进步之一。对高推力、高效率航空发动机需求的不断增加,发动机叶片的工作温度也在不断升高。为提高常温力学性能,在多晶高温合金中添加一定量的晶界强化元素,但这些强化元素熔点相对较低,形成的沉淀物在高温时却成了蠕变、疲劳等损伤的源点。镍基单晶高温合金因为没有晶界,少含或不含晶界强化元素,初熔温度显著提高,可进行更高温度的固溶热处理,从而显著提高了其高温力学性能。与多晶合金相比,单晶高温合金具有更优异的高温蠕变、热机械疲劳和抗氧化腐蚀等性能,受到愈来愈多的重视,包括我国在内的许多国家都把采用单晶高温合金叶片作为提高航空发动机性能的一个重要措施[1-3]。

单晶高温合金的化学成分和组织状态与普通铸造高温合金差异较大,因此其断裂特征和损伤机理与普通铸造高温合金相比存在很大差异。近年来,国内外在凝固理论、成分控制、热处理制度以及力学性能等方面对单晶合金进行了深入系统的研究[4-6],但是对单晶合金在不同条件下的断裂特征和损伤机理的系统性研究报道很少。本试验以某镍基单晶高温合金为研究对象,系统研究了该单晶合金在拉伸、持久以及低周疲劳条件下的断裂特征,并且对不同条件下的损伤机理进行了分析。

1 试验方法

试验所用单晶高温合金的化学成分见表1。采用螺旋选晶法在高温度梯度真空定向凝固炉中制取单晶试棒,[001]结晶取向与试棒主轴方向偏离小于15°。铸态单晶试棒经固溶时效处理后分别加工成圆形持久、拉伸和疲劳试样。

表1 试验所用单晶高温合金的化学成分(质量分数 /%)Table 1 Chemical composition of SC superalloy(mass fraction/%)

利用持久试样分别在1 000℃/195 MPa和760℃/785 MPa条件下进行持久试验;利用拉伸试样分别在900、760℃条件下进行拉伸试验;低周疲劳试验采用轴向拉伸疲劳方式,试验温度为650℃,应变幅分别为±1.00%和±0.80%。用JSM-5600LV扫描电子显微镜和OLYMPUS光学显微镜分别对试样断口形貌和微观组织进行观察。

2 试验结果与分析

2.1 持久条件下的断裂特征与损伤机理

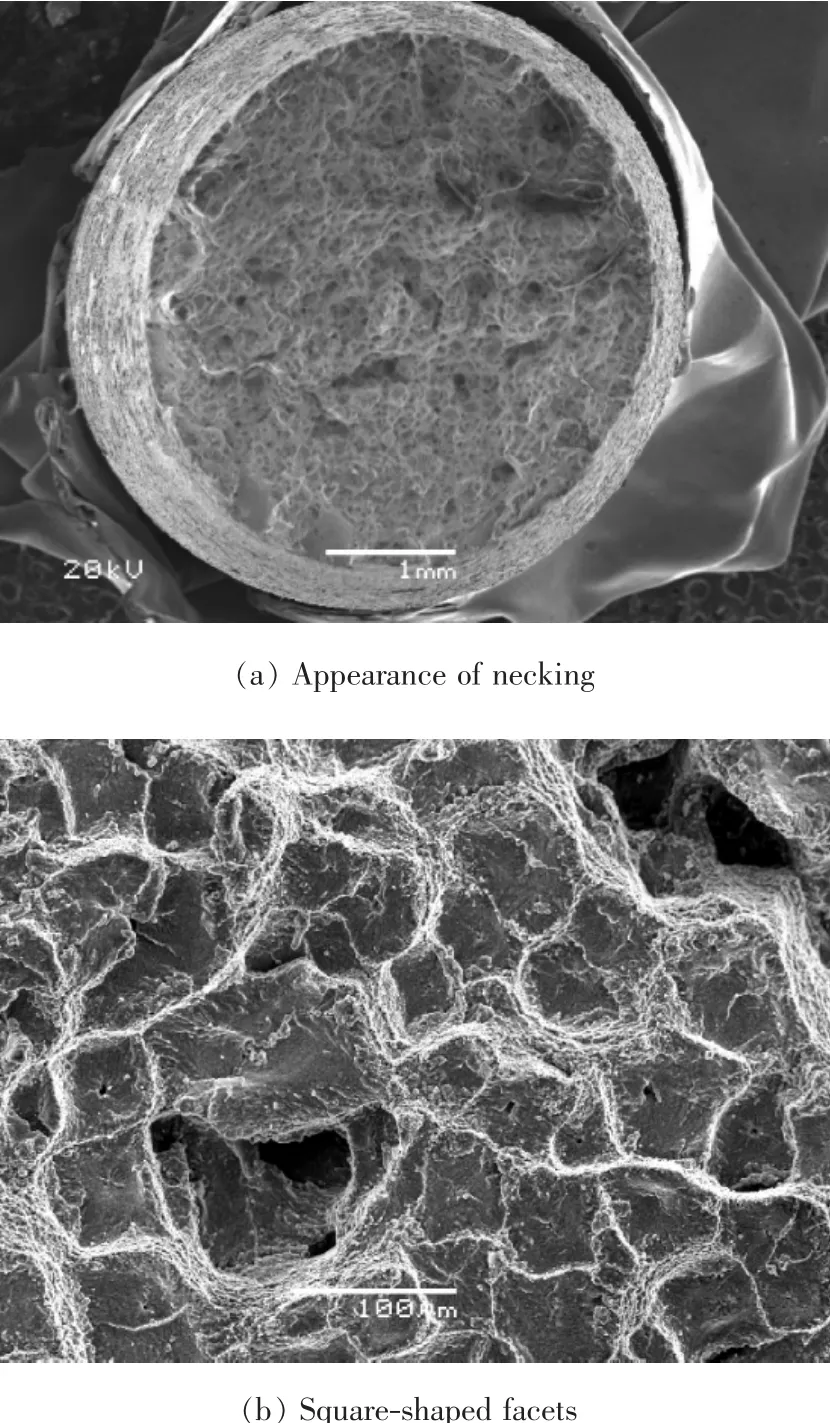

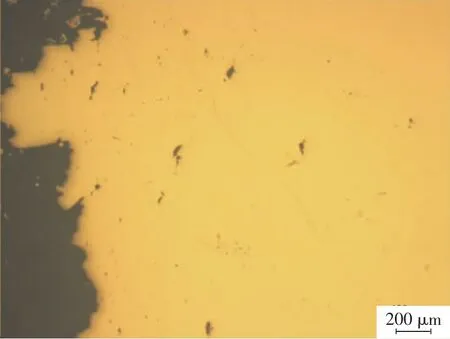

单晶合金高温持久试样的断口特征见图1。断口呈杯锥状,断裂面与试样轴向基本垂直(图1a)。断口上分布着大量类似方形的小平面,小平面与小平面之间以韧窝或撕裂棱连接,小平面中心一般会存在一个小圆孔(图1b),这些小圆孔可能为合金中存在的原始微孔。Hopgood等[7]认为,单晶合金最主要的断裂特征是存在被方形小平面所包围的显微疏松,方形小平面是由材料中的显微疏松周围裂纹扩展所致;在没有脆性共晶和局域初熔的情况下,微孔洞成为最有效的裂纹源,裂纹面垂直于应力轴,正方形裂纹的前沿平行于<110>方向。对断口附近纵剖面的金相组织观察发现,断口附近存在许多内部损伤,见图2。

图1 单晶合金高温持久断裂特征Fig.1 Fracture characteristics of high-temperature stress rupture specimen

图2 高温持久试样断口附近的金相组织Fig.2 Metallurgical structure near the fracture surface of high-temperature stress rupture specimen

在高温持久条件下,单晶合金的微观断裂方式为微孔聚集型断裂,断口主要由中心带孔的小平面和撕裂棱组成,小平面中心的圆孔为合金中的原始孔洞(合金凝固过程中形成的显微疏松和气孔)。在应力作用下,合金中的原始孔洞处产生应力集中,孔洞周围产生裂纹,某个孔洞周围一旦产生裂纹,就会以相对较快的速率扩展,因而松弛了裂纹面附近的应力,造成横截面上应力增大,从而会引起其它孔洞周围产生裂纹,如此反复循环,导致最终断裂。

图3 单晶合金中温持久断裂特征Fig.3 Fracture characteristics of middle-temperature stress rupture specimen

在中温高应力(760℃/785 MPa)持久试验条件下,断口基本为一平面或由同一取向的平面组成,这些平面与拉伸轴约成45°(图3a),经劳埃背散射测定这些平面为{111}面。微观观察显示,在断口的心部区域分布着一些中心带孔的方形小平面(图6b)。该特征是单晶合金在高温持久/蠕变条件下微孔聚集型断裂的典型特征。此外,在断口附近的纵剖面上可见明显的心部裂纹(图4)。这说明,在760℃/785 MPa持久试验条件下,试样首先在心部区域的原始微孔周围产生裂纹,随着心部裂纹的形成和增加,横截面上实际应力增大,当{111}面某个滑移方向的分切应力达到滑移所需的临界分切应力时,以纯滑移剪切的方式发生断裂。

图4 中温持久试样断口附近的金相组织Fig.4 Metallurgical structure near the fracture surface of middle-temperature stress rupture specimen

中温高应力(760℃/785 MPa)持久条件下,单晶合金的微观断裂方式为微孔聚集型断裂与滑移剪切断裂共存的混合型断裂,试样首先在中心部位沿原始微孔发生开裂,然后以滑移剪切的方式发生断裂,滑移剪切过程占主要地位。

2.2 拉伸条件下的断裂特征与损伤机理

单晶合金900℃高温拉伸试样的断裂特征见图5。断口中部断面比较粗糙,该区域与拉伸轴基本垂直,边缘则由一些与拉伸轴约成45°的平面组成,见图5a。微观观察显示,断口中部粗糙区域分布着大量类似方形的小平面,小平面与小平面之间以韧窝或撕裂棱连接。对断口附近纵剖面的金相组织观察发现,断口附近存在一些内部裂纹(图6)。在900℃拉伸条件下,试样首先在心部区域沿原始微孔产生裂纹,以微孔聚集型模式发生开裂,当拉伸至一定阶段,试样以滑移剪切的模式发生断裂。整个断裂过程中,微孔聚集型断裂过程占主要地位。

760℃拉伸条件下,断口由一个大平面组成,该平面与试样拉伸轴约成45°,见图7。对断口附近的纵剖面观察发现,断口附近几乎没有内部裂纹出现,见图8。可以确定,断裂面为{111}滑移面,760℃拉伸条件下,合金的断裂不是微孔聚集型断裂,而是由滑移引起的断裂,属于纯剪切型断裂。位错的滑移过程起主要作用,由于温度较低,位错很难通过交滑移和攀移转换滑移面,因此位错从基体中切入γ'相仍然是整个变形过程的控制步骤。单一滑移系的滑移带不断产生并未遇到其它滑移系的阻碍。整个变形过程并无第二滑移系启动,标距段的横截面为均匀的椭圆形。

图5 单晶合金900℃高温拉伸断裂特征Fig.5 Fracture characteristics of tensile specimen at 900 ℃

2.3 低周疲劳条件下的断裂特征与损伤机理

单晶合金在650℃进行低周疲劳试验,应变幅为±0.8%和±1.0%时,疲劳寿命分别为2 964循环周次和518循环周次。

单晶合金低周疲劳断裂由裂纹萌生、裂纹稳定扩展和裂纹失稳扩展3个阶段组成。疲劳裂纹一般萌生于表面,呈多源开裂特征,但如在次表面存在显微疏松,则从显微疏松处萌生。疲劳裂纹扩展初期断口与加载应力方向基本垂直,随着疲劳裂纹扩展,断口表现为与主应力成45°左右的平面特征(图9a、图9b)。在与主应力垂直的疲劳区,断口表面氧化较重,但仍然清晰显示出疲劳条带(图9c)。与主应力成45°左右的平面上,疲劳条带间距很大,达到几十μm(图9d)。在疲劳扩展后期的光滑平面上,可见明显的滑移特征(图9e),瞬断区呈现锯齿形特征(图9f)。单晶高温合金高温低周疲劳裂纹萌生主要受到两种因素影响[8],表面氧化和微观缺陷,而疲劳裂纹扩展中的平面为晶体学平面{111}面,为典型的晶体学脆性疲劳断裂特征。

图6 900℃拉伸试样断口附近的金相组织Fig.6 Metallurgical structure near the fracture surface of tensile specimen at 900℃

图7 单晶合金760℃拉伸断裂特征Fig.7 Fracture characteristic of tensile specimen at 760 ℃

图8 拉伸试样断口附近的金相组织Fig.8 Metallurgical structure near fracture surface of tensile specimen at 760℃

图9 单晶合金650℃低周疲劳断裂特征Fig.9 Fracture characteristics of low-cycle fatigue specimen at 650 ℃

3 结论

1)高温持久条件下,单晶合金的微观断裂方式为沿原始微孔洞扩展的微孔聚集型断裂,断口的主要特征为断口上分布着许多近似正方形的小平面,小平面通过撕裂棱连接,中心有一个小圆孔;

2)中温持久条件下,单晶合金的微观断裂方式为微孔聚集型断裂与滑移剪切断裂共存的混合型断裂,试样首先在心部沿原始微孔发生开裂,然后以滑移剪切的方式发生断裂,滑移剪切过程占主要地位;

3)高温拉伸条件下,单晶合金首先在内部以微孔聚集型模式开裂,最后阶段以滑移剪切的方式发生断裂,微孔聚集型断裂过程占主要地位;

4)中温拉伸条件下,单晶合金以纯滑移剪切的方式发生断裂,断口由一个平面组成;

5)单晶合金低周疲劳断裂由裂纹萌生、裂纹稳定扩展和裂纹失稳扩展3个阶段组成。断口呈现多源开裂特征,疲劳裂纹一般萌生于表面。疲劳裂纹扩展初期断口基本与主应力方向垂直,随着疲劳裂纹扩展,断口表现为与主应力约成45°的平面特征。

[1]Shi Z X,Li J R,Liu S Z,et al.High cycle fatigue behavior of the second generation single crystal superalloy DD6[J].Transactions of Nonferrous Metals Society of China,2000,20(1):55 -61.

[2]陶春虎,颜鸣皋,张卫方,等.定向凝固和单晶叶片的损伤与预防[J].材料工程,2003(Z1):998-1003.

[3]Zhang B,Tao C H,Lu X,et al.Recrystallization of single crystal nickel-base superalloy[J].Journal of Iron and Steel Research:International,2009,16(6):75 -79.

[4]张兵.单晶高温合金的再结晶及其损伤行为研究[D].北京:北京航空材料研究院,2009.

[5]Reed R C,Cox D C,Rae C M F.Damage accumulation during creep deformation of a single crystal superalloy at 1150℃[J].Materials Science and Engineering,2007,448(1 -2):88 -96.

[6]刘昌奎,杨胜,何玉怀,等.单晶高温合金断裂特征[J].失效分析与预防,2010,3(3):28 -31.

[7]Hopgood A A,Martin J W.The creep behavior of a nickel-based single-crystal superalloy[J].Materials Science and Engineering,1986,82:27 -36.

[8]李影,苏彬.DD6单晶合金的高温低周疲劳机制[J].航空动力学报,1993,18(6):732-736.