镍钛微管拉扭实验装置的研制

2012-07-16彭小波林日强

冯 平,程 涛,彭小波,林日强

深圳大学机电与控制工程学院,深圳518060

形状记忆合金应用最广泛的典型代表是接近等原子比的镍钛合金 (NiTi).NiTi的机械和物化性能稳定,可恢复变形大,生物相容性优于医用不锈钢,NiTi微管主要用于制造血管内壁支架和微创手术器械,其外径 (约0.06 mm)在人体血管内径的尺寸范围内.NiTi微管材料由纳米级晶粒的多晶体构成,在室温和人体温度下通常呈现超弹性,具有较强的织构,表现出明显的各向异性.这样的热力耦合相变材料,在变形过程中微观尺度的固有不稳定性和相变域演化,能够逾渗到宏观尺度,形成变形带并伴随力学响应的突变,涉及多尺度效应,力学行为非常复杂.

对纳米级晶粒NiTi的实验研究主要集中在1维受力构件,即单向拉伸的窄条形和细丝试件上[1-3].对于NiTi微管,试件的特殊性使得传统的试验机不适用,有限的实验结果全都通过研究者各自研制的实验装置获得[4].尽管已有的实验结果都给出了不同拉-扭组合工况下的应力-应变曲线,但只有孙庆平的研究组特别关注变形带的图像演化,报道了宏观变形失稳现象[5-7],并得到作为2维受力构件的微管,其变形特征与1维构件 (即窄条和细丝)有明显区别的结论.即使在单向拉伸过程中,微管变形失稳形成的变形带为单连通的螺旋形,夹杂于基体中,在连通性上不同于窄条和细丝中多连通域的分割基体变形带.变形带形态的演化过程与加载(或卸载)路径密切相关,存在多样的几何形状和细部特征,例如,端部分叉的圆筒、封闭的光滑斜环、新月形夹杂、带分叉的螺旋形夹杂等.研究还发现失稳事件除了变形带的形成和湮灭外,还有应力突变较小的涉及拓扑转换的螺旋合并和环断裂,以及未见明显应力突变的变形带锋面分叉和光滑.研究同时发现[8],微管的变形失稳与荷载类型有关,拉伸会引发上述失稳现象,扭转则不会;拉应变在基体和变形带的界面两侧有急剧变化,剪应变却未见明显变化.由于缺乏系统的拉-扭实验数据,目前尚未给出定量的结论.因此,有必要研制能对NiTi微管进行系统拉扭实验的装置,支持基于变形带图像演化的形状记忆合金本构关系研究.

1 实验装置总体设计

1.1 试件与实验设定

NiTi材料选用美国NDC公司生产,内外径(D0和d)分别为1.473 mm和1.778 mm的SE508微管,通过钻石刀切割以及机械打磨抛光制作成标距段长度L=50 mm和外径D=1.71 mm的试件.材料在常温下呈现超弹性,奥氏体最大弹性应变约为1%,相变应变εp约为5%,正相变应力σp约为500 MPa.由此可得试件完全正相变时伸长δmax

计划使用至少3条试件,对每条试件进行3个系列的实验.对位移比例拉扭系列,试件的名义剪应变 γ和名义拉应变 ε的比值选定为 tan 0°、tan 5°、…和tan 90°,共19个实验;对固定拉伸量扭转和固定扭转量拉伸系列,各使用11~15个预加荷载.一方面,为尽量避免相变潜热的影响,实验时间应越长越好;另一方面,为尽量减少实验数据量,实验时间应越短越好.因此,折衷选择每个实验的时间为9~11 min,以接近10 min为宜.每个实验都要拍摄试件的表面形貌演化,记录应力和应变数据.

1.2 基于数字图像处理的应变测量方法

应变测量是实验装置设计的重点和难点,不但要考虑名义应变的测量,且涉及非均匀变形,还要考虑局部应变测量.然而,试件细长使得接触式传感器难以安装;拉扭复合变形使引伸计和扭转计不适用;试件表面曲率较高造成很多光测力学方法,如云纹法不适用;新提出的显微成像法和3维形貌扫描法[8]对连续的变形过程不适用.为此,本研究尝试在试件表面喷上细小的具有黏附性的红色漆点,如图1,这些漆点携带试件位移信息,可作为位移标记.通过拓展视频引伸计测量技术,并开发图像处理算法以跟踪漆点的位移,由位移和应变的关系求出应变.

实验安排参见1.1节,每次实验拟同时拍摄3段PAL制式1 080像素 (pixel)高清彩色视频,因此需要处理的视频至少有400段,图像多达600万帧.每帧图像的位图数据量为6 MB,6 MB×6 MB=36 TB,如此海量的图像数据对存取和处理效率提出极高要求.下面分别介绍图像预处理、名义应变测量和局部应变测量所涉及的主要算法.

① 图像预处理将视频转换为信息冗余量小、后续程序能快速读取、数据无损压缩的一组文件.首先,将视频逐帧转换为位图格式 (bmp)文件.然后,根据3段视频的同步信号找出起始帧和结束帧,通过人机交互的方式选定只包含试件合焦区域,或指定位移标定运动区域的裁剪框,进行逐帧裁剪,选用灰度或红色色差分量将彩色的3通道图像转化单通道图像.为提高存取效率,将N个裁剪并单通道化后的图像合并为1个文件进行无损压缩(选用png或Gzip格式),N一般取100.使用2010主流配置电脑,每个视频的处理用时约90 min,36 TB原始数据经预处理后,仅需约300 GB的硬盘存储空间.

图1 喷有红色漆点的试件照片Fig.1 Photo of specimen surface with red paint speckles

②将试件上下两端各1个位移标记KT和KB的轴向位移之差和横向位移之差,分别除以KT和KB之间的初始距离,即得到名义正应变和名义剪应变.由于微管试件表面曲率较高,且试件变形过程中在图像垂直方向存在一定变形,使得在高放大倍率情况下,不能让所有位置的漆点都清晰成像 (参见图1).为了解决此问题,提出随变跟踪法用于计算面内位移.首先,确定视频的时间分隔点ti,一般取7个时刻.接着读取并显示ti和ti+1时刻的图像上框选出上都清晰可见的位移标记Ki.显然,容易求出Ki中心在上的位置.以Ki为掩膜,偏移(Δx,Δy)像素后与下一帧图像进行图像相减,Δx和Δy通常遍历 -21~21之间的整数,相减后图像的标准差s是与(Δx,Δy)关联的矩阵,通过曲面拟合得到s与偏移量的函数关系式s(Δx,Δy),求出其最小值smin,smin对应的掩膜位置就是Ki中心在上的位置,这样求得的精度能达到亚像素级别.以取整后的坐标为中心,在上裁剪与Ki尺寸相同的图像作为掩膜,类似处理后可找出Ki在下一帧图像上的位置.以此类推,逐帧处理ti和ti+1之间的图像得到-即为标记Ki的相对位移;再遍历所有的时间分隔段,最终得到每一帧图像的位移数据.处理每个视频需用约60 min.

③利用数学形态学方法在试件局部图像中选取一系列尺寸适中的漆点作为位移标记,如图1.采用随变跟踪法计算出每个标记的位移,将这些位移数据在一定尺度范围内 (一般选1~5 mm)拟合平滑后微分可得到局部应变.拍照获取图像可将位移测量精度提高3倍.每张1 800万像素照片的处理时间约50 s.

1.3 实验装置基本架构

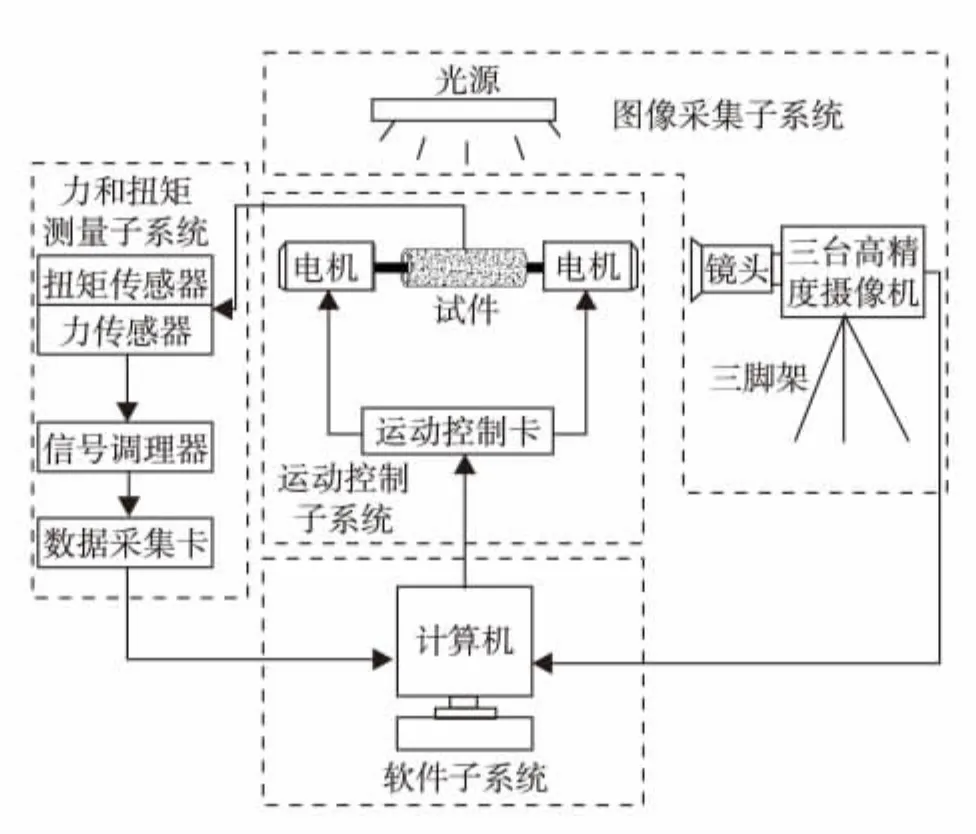

根据预先给定的要求,综合考虑试件规格、实验安排和应变测量方法,对实验装置进行总体设计,如图2.本装置可分为4个子系统,分别为运动控制、图像采集、力矩及扭矩测量和软件,设计要点如下:

图2 拉扭实验装置结构关系示意图Fig.2 Structure of the tension-torsion testing machine

①运动控制采用拉扭分离双伺服电机驱动方案,试件的一端与一台电机连接,将电机转动直接转化为试件转动;另一端通过滚珠丝杠将另一台电机的转动转化为试件的直线运动 (拉伸).

②图像采集子系统获取试件整个标距段和两端 (或两个局部)的位移信息,及表面形貌信息,从位移数据可计算名义和局部的正应变和剪应变.基于图像的应变测量是本装置的特色,具有非接触、直接、拉扭同步、表面形貌同步及全场等优点.

③力和扭矩的测量采用传统方法,即使用传感器和电信号处理设备,将所测得数据结合试件标距段横截面几何尺寸,计算名义正应力和剪应力.

④在线测控软件安装在插有数据采集卡和运动控制卡的主控电脑中,编程开发环境选用Microsoft Visual C++2005.

2 子系统的设计和调试

2.1 运动控制子系统

运动控制子系统采用拉扭分离双伺服电机驱动方案,以位移控制和准静态方式对试件施加荷载.从1.1节给定的实验时长和式(1)~(4)可见,系统对电机额定输出功率的要求非常低 (≪1 W),而要求额定扭矩必须显著大于0.177 N·m.位移比例拉扭实验还要求两个电机的速度保持一定比例,电机定位反馈分辨率 (单位:脉冲/转)越高越好.综合这些因素,选用日本Mitsubishi公司的伺服电机HF-KE43JW1-S100和驱动器MR-E-40AKH003,连续输出的额定功率和额定扭矩分别为400 W和1.3 N·m,定位反馈高达17位,对应的分辨率为217=131 072脉冲/转.运动控制卡选用深圳众为兴公司的ADT-8940,安装在主控电脑内部的PCI插槽上.

加载架的设计如图3.夹具采用螺纹锁紧方式,将外加荷载转化为试件夹紧段均匀的静摩擦力;上夹具与联轴器设计成一体,将上端电机的扭矩传递给试件;下夹具与轴力 (或扭矩)复合传感器、阶梯形连接块、滚珠丝杠、联轴器和下端电机依次连接;两根直线导轨用于保证阶梯形连接块的直线运动.机械运动配件选用深圳威远公司产品,丝杠导程为5 mm;支架和肋板选用6061铝合金,其他零件选用304不锈钢.利用SolidWork软件将设计图进行结构干涉检测和运动仿真后,导出2维工程图,送交深圳兴诚公司完成加工与装配.

通过多组不装夹试件的空载实验和装夹试件的负载实验对本子系统进行调试.试验结果表明,各部件运转正常,若将电机的转动量换算成试件的伸长和转角会产生较大误差,应直接测量试件的变形.

2.2 力矩与扭矩测量子系统

图3 加载架设计图Fig.3 Design of the loading frame

根据式(3)和式(4),市售的拉扭复合传感器难以满足轴力和扭矩组合要求,因此,课题组向日本TML公司定制额定拉力Pmax=500 N,额定扭矩Tmax=0.5 N·m,使用应变片技术的复合拉扭传感器.该传感器的标定结果显示其精度高,重复性好,但灵敏度低,因此,信号调理器特别选用放大倍率高达10 000倍的南京鸿宾公司HB-812A双通道特低漂移直流前置放大器.数据采集选用台湾研华公司PCI-1716高分辨率多功能PCI卡.

为方便计算,需确定数据采集卡的输出与力和扭矩间的关系.激励电压U0取5 V,轴力信号放大倍率MP和扭矩信号放大倍率MT分别取5 000和10 000倍,根据TML公司对传感器的标定结果,可得

输出电压与轴力的关系

输出电压与扭矩的关系

式(5)和式(6)给出设备标示值,标定实验得到的CUP实测值为108.83 N/V,CUT实测值为87.03 N·mm/V.可见,实测值与设备标示值基本吻合,说明传感器及其后续仪器机械和电气性能良好.

2.3 图像采集子系统

如前所提基于图像的应变测量方法要求在实验中以25帧/秒拍摄1 920×1 080解析度的高清彩色视频,或以最高1帧/秒拍摄解析度更高的照片,放大倍数最小时试件标距段应正好占满图像宽度,最大时景深范围内微管在环向上应正好占据图像高度.因此,使用两台日本Canon 550D相机配MP-E镜头用于获取试件的位移信息,再使用一台550D配Canon微距镜头EF-S 60mm用于拍摄试件表面形貌演化.图像设备的固定支撑要求抗振且方便可调,选用3套中山百诺铝合金三脚架A-550EX和球形阻尼云台KB-1A.

根据550D相机说明书列出的参数可以算出在5倍放大时,视频中的距离 (单位:pixel)与试件上距离或位移 (单位:mm)之间关系的设备标示值为430.49 pixel/mm,照片中距离与位移关系的设备标示值为1 162.3 pixel/mm.通过标定实验的实测值为434.78 pixel/mm,高度方向为432.79 pixel/mm,照片宽度和高度的实测值为1 165.8和1 171.0 pixel/mm,多次拍摄得到的实测值保持稳定,且与设备标示值基本吻合.因此可以推断图像设备工作正常,且在图像上定位标记的精度高,适应性好.由视频和照片得到的应变分辨力分别为5×106和2×106,这对于相变应变约为5%的NiTi材料来说已足够.

拍摄试件发生应力诱发马氏体相变时,变形带的形成和演化也是本装置设计的重点和难点.根据多年累积的经验,光照射角度与试件轴向之间夹角应小于5°,且方便可调,因此选用USB供电的柔性LED多点光源,光源以及用于获取试件端部位移信息的两台相机的MP-E镜头位置如图4.通过调整光源的位置和角度,并辅以自制的挡光板,使用550D配EF-S 60 mm镜头拍摄到了清晰的变形带,如图5,光滑区域是奥氏体占主导的基体,粗糙区域是马氏体占主导的变形带.

由于NiTi材料对温度敏感,因此使用武汉高德IR230红外热像仪拍摄试件及周边区域的温度分布,结果显示光源照射和各设备运行时的发热对试件的温度无影响.

图4 光源和相机位置Fig.4 Location of the light source and cameras

图5 有变形带的试件表面形貌Fig.5 Surface of the specimen with deformation band

2.4 软件子系统

软件子系统主要实现对电机的手动和自动控制、荷载-时间曲线的实时绘制以及数据保存,在Microsoft Visual C++2005开发环境下编写完成,安装在插有运动控制卡和数据采集卡的主控电脑中.

3 实验结果

使用所研制的实验装置,对超弹性NiTi微管试件进行1.1节的3个系列,共153次拉扭实验.限于篇幅,这里仅概述实验结果.

位移比例拉扭系列实验的名义正应力-应变曲线如图6.名义剪应变γ与拉应变ε的比值较小时(实验1~12),正应力-应变曲线为突变 -平台型,宏观变形带界面可见;γ/ε较大时 (实验16~19),正应力-应变曲线为强化型,界面难辨或不可见;这两种变形模式随γ/ε逐渐转换 (实验13~15,γ/ε =tan 57.70°~tan 70.58°).另一方面,剪应力-应变曲线都为强化型,从而可以得出扭转分量不引起变形失稳的结论.同时,变形带界面的清晰度 (与试件变形带内外的径向变形量的差值相关)随γ/ε的增加而降低,这表明扭转使材料的变形向宏观均匀模式方向发展.

固定伸长量扭转系列实验的名义剪应力-应变曲线都为强化型;当预拉力小于式 (3)中的Pp时,表面形貌在扭转过程中未见变化;预拉伸大于Pp时,随着剪应变的增加,变形带界面清晰度逐渐降低,而且扭转卸载后变形带形貌与扭转前有明显不同,其长度增加,清晰度降低.

在固定扭转量的拉伸系列实验中,当预扭转较小时,名义正应力-应变曲线为突变-平台型,对应有变形失稳发生;预扭转较大时,曲线为强化型,随着拉伸量的增加,会出现变形带,其界面清晰度随预加扭转量的增加而降低.

总结不同系列间的实验结果,可以得到定量的NiTi微管变形规律.3个系列实验中相同应变状态下的变形带形貌可见明显差别,应力状态也有差异,这表明材料变形行为的强路径相关,也印证了进行多个系列拉扭试验的必要性.在扭转占主导的实验中,发现剪应变没有突变,但分布不均匀.这种不均匀分布与文献[6]中扭转变形在微观上均匀形核的推测不一致;另一方面,表面形貌演化的视频中没有宏观变形带的出现.因此,扭转变形在宏观上应该同拉伸一样经历高应变区的形成和传播,但不出现变形带的“稳态”传播.

图6 位移控制比例拉扭实验的正应力-应变曲线Fig.6 Normal stress-strain curves of displacementcontrolled proportional tension-torsion tests

结 语

本研究针对形状记忆合金微管,研制专用的拉扭实验装置.根据形状记忆合金在应力作用下会发生马氏体相变、具有多尺度效应的力学特性,提供高精度的多种拉扭复合加载路径,基于单个弹性元件实现了正-剪应力测量,使用基于数字图象处理的新算法实现非接触、直接、同步和全场的正-剪应变测量,设定适合的照明光路,支持试件表面形貌演化的拍摄.通过大量调试和预实验,确保装置可靠和稳定.利用所研制装置,对形状记忆合金微管进行系统的准静态拉扭实验,且有新发现 (如扭转变形在宏观上同拉伸一样,经历高应变区的形成和传播),这对深入认识热力耦合相变材料的变形失稳,及研究这类材料的本构关系具有重要意义.

/References:

[1]Orgeas L,Favier D.Stress-induced martensitic transformation of a NiTi alloy in isothermal shear,tension and compression[J].Acta Materialia,1998,46(15):5579-5591.

[2]Shield T W,Leo P H,Grebner W C C.Quasi-static extension of shape memory wires under constant load[J].Acta Materialia,1997,45(1):67-74.

[3]Tse K K,Sun Q P.Some deformation features of polycrystalline superelastic NiTi shape memory alloy thin strips and wires under tension[J].Key Engineering Materials,2000,177/178/179/180:455-460.

[4]FENG Ping,CHENG Tao.Development of tension-torsion system special for shape memory alloy microtubing[J].Mechanical& Electrical Engineering Technology,2007,36:20-22.(in Chinese)冯平,程涛.形状记忆合金微管专用拉扭实验系统的研制[J].机电与控制工程技术,2007,36(6):20-22.

[5]Li Z Q,Sun Q P.The initiation and growth of macroscopic martensite band in nano-grained NiTi microtube under tension[J].International Journal of Plasticity,2002,18(11):1481-1498.

[6]Sun Q P,Li Z Q.Phase transformation in superelastic Ni-Ti polycrystalline micro-tubes under tension and torsionfrom localization to homogeneous deformation[J].International Journal of Solids and Structures,2002,39(13/14):3797-3809.

[7]Feng P,Sun Q P.Experimental investigation on macroscopic domain formation and evolution in polycrystalline NiTi microtubing under mechanical force[J].Journal of the Mechanics and Physics of Solids,2006,54:1568-1603.

[8]Feng P,Sun Q P.In-situ profilometry for non-uniform strain field measurement of NiTi shape memory alloy microtubing under complex stress states[J].Smart Materials and Structures,2007,16:S179-S186.