基于准静态的泡沫橡胶耗能性能实验研究

2012-07-14谢建军胡文军陶俊林

谢建军, 胡文军,2, 陶俊林

(1.西南科技大学土木工程与建筑学院,四川 绵阳 621010;2.中国工程物理研究院总体工程研究所,四川 绵阳 621900)

0 引 言

随着社会的发展,机械设备趋于高速、高效和自动化,振动引起的各种问题也越来越受到重视,因此新型材料的研究及应用成为了减振研究的新领域。橡胶泡沫材料是由橡胶经发泡而制成的一种韧性多孔高分子材料,具有压缩变形大、压缩永久变形低、耐老化性能较好、使用温度范围宽等优点,在被压实之前传递的力较小,具有很大的变形,是一种良好的减振缓冲材料[1]。泡沫橡胶隔振器各个方向均具有隔离振动的性能,且可以根据实际需要,改变橡胶配方从而满足在各个方向上的刚度要求。同时橡胶成型容易,能根据需要设计出各种形状的隔振器[2]。因此,研究泡沫橡胶的减振性能具有重要的工程应用价值。

目前国内对于泡沫橡胶减振方面的研究处于初级阶段,主要研究了泡沫橡胶静态力学性能、准静态压缩力学性能与动态压缩力学性能,得到了相同的结论,认为泡沫橡胶与其他泡沫材料一样,其压缩过程可分为3个阶段。通过动态压缩实验,密度越小,泡沫橡胶的吸能能力更好。但采用动态压缩实验确定泡沫橡胶的耗能能力时,工作量和资金耗费较大。因此,本文期望通过对不同密度泡沫橡胶的单轴压缩加卸载实验来描述密度对泡沫橡胶耗能性能的影响。

1 试样制作

本文所用实心橡胶和泡沫橡胶均为复合橡胶(由硅橡胶与丁基橡胶复合物经硫化补强制备而成),其中实心橡胶密度为1.15g/cm3,泡沫橡胶的密度分别为 1.02,0.90,0.78,0.62,0.56 g/cm3,采用冲压方式制作成圆柱形试样,如图1所示。由于采用标准冲压方式成型,因而试样直径均为25.000 mm,厚度采用厚度计测量3次的平均值,试样厚度及编号如表1所示。

图1 不同密度的泡沫橡胶试样

表1 不同密度泡沫橡胶试样厚度值

2 实验条件及内容

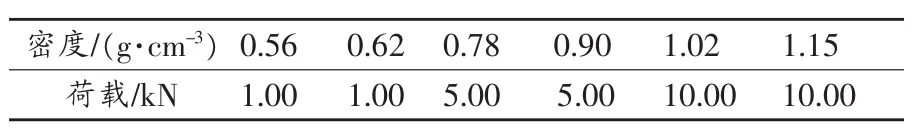

本次实验采用INSTRON 1196型电子万能材料试验机,实验步骤参照GB 1684-1985《硫化橡胶短时间静压缩试验方法》执行。加载速度为5 mm/min,实验温度为23℃,温度测量误差为示值的±2.0%,载荷测量误差为示值的±0.5%。单调加卸载3次,循环荷载取极限荷载的40%,如表2所示。

表2 不同密度泡沫橡胶试样的循环荷载

3 实验结果及分析

3.1 实验现象

对密度为0.56g/cm3与0.62g/cm3的试样压缩卸载后,试样变形很快恢复,试样2个端面能恢复到压缩前的形状。对密度为0.78g/cm3的试样压缩卸载后,试样中间出现下凹现象,凹陷面积大致占总面积的1/2;密度为0.90g/cm3的试样压缩卸载后,试样中间也出现类似的凹陷,凹陷面积大致占总面积的3/4;密度为1.02 g/cm3的试样压缩卸载后,试样除去边缘外的整个面都表现为凹陷。密度分别为0.78,0.90,1.02 g/cm3的泡沫橡胶所出现的凹陷部分,在卸载后,短时间内能恢复部分变形,另外一部分为不可恢复的永久变形。对密度为1.15g/cm3的试样压缩卸载后,橡胶无凹陷现象。同时每个试样在实验过程中都表现为试样中间鼓出,不同密度试样实验后图片如图2所示。

图2 不同密度试样实验后的变形图

文献[3]中对弹性泡沫材料模型的简化,如图3所示,认为闭孔泡沫材料在发泡过程中固体材料被拉伸而形成孔穴的棱边,通常有4条孔穴的棱边在1个顶点交汇,固体膜使孔壁封闭,表面张力作用将固体拉向孔穴的棱边,形成一个粗棱架住的薄壁,密度越小,固体膜越薄。泡沫材料在压缩过程中,孔穴棱边可以弯曲、延伸或者收缩,而形成孔面的膜发生延展。泡沫橡胶密度为0.56g/cm3与0.62g/cm3时,泡沫橡胶泡沫体的孔壁较薄,压缩过程中,泡孔壁极易破裂,使得泡体中的空气迅速排除,出现下凹现象;卸载后空气迅速回流,使泡沫橡胶变形能在短时间内恢复,具有非常好的弹性,在实验完成后变为无下凹现象。 泡沫橡胶密度为 0.78,0.90,1.02,1.15 g/cm3时,随着密度的增大,泡沫体孔壁厚度逐渐增加,压缩时孔壁破裂的数量逐渐减少,部分破裂泡沫体中的空气在压力作用下排除,形成凹陷现象,未破裂的泡沫体在卸载后阻碍空气迅速回流至泡沫体中,随着密度的增大,未破裂的泡沫体数量增多,对空气回流气体的阻碍作用增大。因此随着密度的增加,凹陷面积增大,变形恢复缓慢。

3.2 应力-应变曲线分析

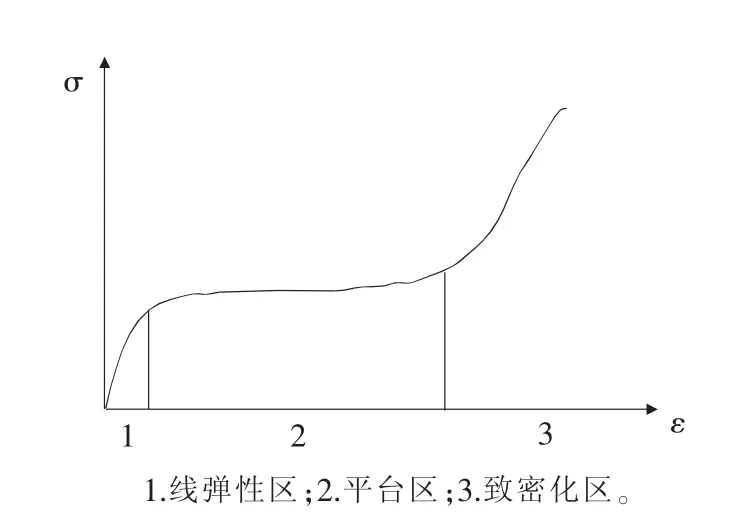

图4为实体橡胶与5种泡沫橡胶的真应力-应变曲线,实验得到的结果与文献[4-7]结果类似,压缩应力-应变曲线存在3个差别较大的区域,如图5所示。

图3 闭孔泡沫材料的变形机制

(1)线弹性区。试件在受载初期基本上处于线弹性阶段及较小的应力水平下,应力应变曲线呈线性变化,在这一阶段,主要通过泡孔壁的弹性变形吸收能量。

图4 不同密度下的真应力-应变曲线

图5 泡沫橡胶应力-应变的3个区域

(2)平台区。随着应变的增加,应力基本处于同一水平,没有明显的变化,此阶段主要通过泡孔壁发生屈曲来吸收能量。

(3)致密化区。在较高的应力水平下,应力随应变的增大而急剧上升,泡孔大量塌陷致使泡孔壁的相互接触,导致发泡基体材料的变形来吸收能量。

从图4可以看出,随着密度的减小,压缩平台区变长。表明在平台区应力不变的情况下,密度越小,产生的变形越大,泡沫橡胶吸收的能力越多,减振缓冲性能更加优越;但密度越小,平台区对应的应力越小,对于荷载较大时,荷载引起的应力往往大于平台区应力,引起孔穴的塌陷,不能起到较好的减振缓冲作用。因此,需要选择合适的密度。

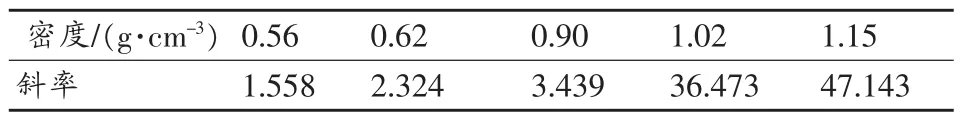

从图4中可以看出,各种密度橡胶致密化区域近似于直线,因此对各种密度下应力-应变曲线上致密化区进行线性拟合,得到直线斜率,如表3所示。由表3可知,随着密度的增大,泡沫橡胶应力应变曲线上致密化区域的斜率增大,即塌陷速率增大。

表3 不同密度橡胶应力应变曲线上致密化区域的斜率

3.3 耗能性能分析

阻尼是材料的一种固有特性,它能够将材料的机械振动能量通过内部机制不可逆地转变为其他形式的能量(通常是热能)。因为机械振动能的耗散是通过内部机制来完成的。如对材料施加一周期性的应力,其应力-应变曲线为一闭合回线,回线的面积即为单位体积材料的能量损耗[8-9],单位材料吸能能力通常表示为

式中:W——材料的吸能能力;

σ1——试样加载时所承受的应力;

σ2——试样卸载时所承受的应力;

ε——试样产生的应变;

ε0——开始卸载时对应的应变。

图6和图7分别为6种橡胶的滞回环,滞回面积如表4所示。可以看出,密度为0.56 g/cm3的泡沫橡胶的滞回面积比0.62 g/cm3大,耗能能力稍大;密度为0.78g/cm3的泡沫橡胶的滞回面积比0.90g/cm3大;密度为1.02 g/cm3的泡沫橡胶的滞回面积比1.15 g/cm3大。通过分析,可认为在同等加载条件下,本次实验中6种不同的泡沫橡胶,密度越小,泡沫橡胶的耗能能力越好,减振性能更加优越。

图6 真应力应变曲线(ρ=0.56,0.62,0.78g/cm3)

图7 真应力应变曲线(ρ=0.90,1.02,1.15g/cm3)

表4 不同密度泡沫试样的滞回面积

4 结束语

本文对6种密度的泡沫橡胶进行压缩加载卸载实验,通过分析泡沫橡胶的压缩力学性能与阻尼性能,得到如下结论:

(1)随着密度的增大,卸载后试样凹陷面积增大,变形恢复缓慢,且出现永久变形;实心橡胶无凹陷现象。

(2)随着泡沫橡胶密度的增大,压缩平台区变短,塌陷速率加快。

(3)在同等加载条件下,随着密度的越小,泡沫橡胶的减振性能更加优越。

[1]胡时胜,刘剑飞,王正道,等.低密度多孔介质的缓冲和减振[J].振动与冲击,1999,18(2):39-42.

[2]吕玉恒,王庭佛.噪声与振动控制设备及材料选用手册[M].北京:机械工业出版社,1999.

[3]Gibson L J,Ashby M F.多孔固体结构与性能[M].2版.刘培生,译.北京:清华大学出版社,2003.

[4]Kinney J H, Haupt D L, LeMay J D.Three-dimensional,nondestructive imaging of low density materials[R].UCRL2JC2136278,1999.

[5]Kinney K,Marshall G W,Marshall S J,et al.Threedimensional imaging of large compressive deformations in elasto meric foams[J].Journal of Poly Science,2001(80):1746-1755.

[6]胡文军,陈宏,张凯,等.孔隙度对开孔硅橡胶泡沫材料性能的影响[J].橡胶工业,1998(11):647-651.

[7]张长生,罗世凯,石耀刚,等.混合型泡孔结构硅泡沫的制备与压缩性能[J].机械工程材料,2010(9):34-36.

[8]方前锋,朱震刚,葛庭燧.高阻尼材料的阻尼机理及性能评估[J].物理,2000,29(9):541-545.

[9]王冬梅,罗陈,刘映平.多孔材料缓冲吸能特征表征方法[J].功能材料,2007(38):3853-3855.