临近既有线浅埋偏压隧道施工技术

2012-07-13王灵钟

王灵钟

(中铁二十二局集团第四工程有限公司)

临近既有线浅埋偏压隧道施工技术

王灵钟

(中铁二十二局集团第四工程有限公司)

介绍陈家湾隧道进口段,在施工中遇到的难点及施工应对技术,着重阐述临近既有线高边坡明挖爆破施工技术及浅埋偏压下进洞施工技术。

临近既有线;明挖爆破;浅埋偏压;进洞技术

湖南长株潭城际铁路陈家湾隧道,由于跨既有线及选线原因,隧道进口浅埋偏压而且临近既有线,施工环境特别复杂,在施工中如何确保施工及既有线的安全成为一道研究课题。通过采取合理、周密、可行的施工方案及一定的防护措施,施工难点顺利得到完成。在本工程中采取的一些做法,对于类似工点,具有一定的借鉴意义。

1 工程概况

长株潭城际铁路CZTZH-2标段陈家湾隧道位于湖南省湘潭市境内,隧道全长460 m,起讫里程 DK31+153~DK31+613,线路沿京广线北南走向。隧道围岩级别主要为Ⅳ级和Ⅴ级,其中Ⅳ级围岩133 m,Ⅴ级围岩327 m。

陈家湾隧道位于丘陵缓坡区,自然高差约40 m,丘坡自然坡度约20°左右,地形起伏。表层被低矮灌木及松树林覆盖,植被发育。表层为粉质黏土,褐黄色,硬塑,下伏基岩主要为元古界板溪群砂质板岩,岩层风化不均,节理裂隙发育。测区地表水不发育,主要为少量基岩裂隙水,赋存于基岩风化层及节理、层理等构造裂隙中,具有不均匀性,受大气降水补给。

2 施工难点

2.1 洞口明挖段爆破施工对于临近既有线的安全防护

陈家湾隧道进口明挖段包括19 m洞口段、23 m明洞段及15 m套拱段,总长度57 m,半路堑开挖,出口明挖段为19 m洞口段,隧道出口临近既有武广线,距离洞口约40 m。隧道掘进以进口端单向掘进为主,施工周边环境特别复杂,隧道进口临近既有武广联络线、京广线及京珠高速公路,距离洞口起点分别约40 m、70 m及120 m,均位于200 m安全防护距离之内。在京广线侧上方有一处居民住宅,建筑物为平房,砖砌结构。

2.2 隧道进口浅埋偏压严重

陈家湾隧道最大埋深约35 m,地势呈东高西低。尤其隧道进口DK31+210~DK31+225段,以隧道拱顶中心线划分,左侧地表覆盖层厚度为0~15 m,右侧设计为回填4 m厚1∶1水泥土后施作管棚开挖进洞。受地形影响,右侧段位于自然冲沟内,周边地形为陡坡面,施工场地狭窄,装载机、压路机等大型机械在此无法作业,不能保证水泥土填筑施工质量,不易成洞。

3 难点应对措施

3.1 洞口明挖段爆破施工

针对洞口明挖段临近既有线(国家主干线)安全防护要求高的施工特点,不宜进行大方量爆破。因此,在施工中实施分段台阶小型爆破,采用控制爆破技术,并采取爆破前孔口覆盖和搭设防护排架措施,同时,统计既有线上下行行车经过工点时间,利用列车经过间隙起爆,确保爆破和临近既有线的安全。

3.2 洞口浅埋偏压进洞施工

针对洞口进洞段浅埋加大偏压以及施作回填土进洞不易成洞的实际情况,除了正常完成洞顶截水沟施工、套拱施工及大管棚施工等进洞前工序外,考虑隧道右侧成洞问题,我项目部拟将该段设计施工方案进行变更,由施作水泥土回填变更为施作混凝土拱形结构,并报业主、设计、监理批复后进行了实施。混凝土拱形结构施工方案操作方便,结构安全,施作完毕后背后尽早完成回填,以利反压,避免隧道开挖后由于偏压发生横向位移。

4 隧道进口明挖段爆破施工方案

4.1 爆破施工方案

根据爆破规程相关规定结合实际情况编制钻爆设计,正式爆破之前进行两次试爆,通过现场爆破效果及振动监测报告数据检验完善爆破设计参数。

开挖顺序为自上而下分台阶依次进行。钻孔采用YTP-26型风动凿岩机成孔,成孔后使用接高压风专用吹孔管探入孔底,将孔内的水及钻孔残碴吹干净。爆破采取松动控制爆破技术,爆破材料选用2#岩石乳化炸药及分段非电毫秒导爆管雷管,正向不耦合连续装药,采用细砂料堵塞,孔口覆盖预先制作的砂袋及大量柴禾捆,在爆区外侧搭设双层防护排架,其表面满铺竹篱笆,在控制和减小爆破振动的同时,很好地对既有线形成防护。

起爆采取孔内微差非电起爆,出碴采用挖掘机、装载机分别挖装,自卸汽车运输至弃碴场。

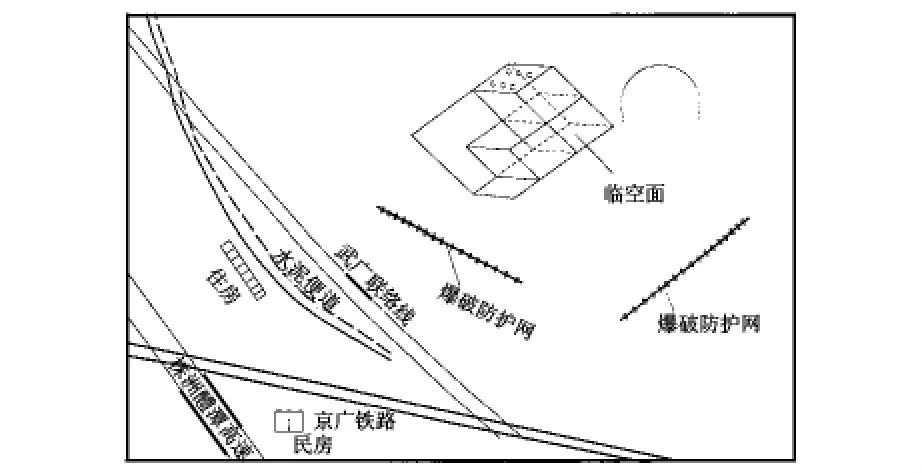

明挖边坡施工平面示意图见图1。

图1 洞口明挖爆破施工平面示意图

4.2 爆破设计原则

(1)严格控制飞石方向和距离。争取做到路堑纵横向均无飞石,个别飞石方向控制为路堑横向,其距离s飞≤20 m,向上s上<10 m,纵向做到无飞石,确保既有线的安全。

(2)采用松动控制爆破技术,孔内微差起爆网路,控制单响药量,将爆破震动减小到最低程度。

(3)控制爆破孔堵塞长度及堵塞质量,采取一定的覆盖防护措施,有效控制飞石范围。

4.3 钻爆设计

(1)布孔。布孔形式为倾斜钻孔,倾角约75°,矩形布孔。

(2)钻孔孔径、孔深。选用YTP-26型风动凿岩机钻孔,钻径为42 mm,孔深约4.0 m。

(3)抵抗线。对于软岩而言,一般抵抗线为炮孔直径的30倍左右,即42×30≈1 300 mm。

(4)孔距和排距。孔距a=mw 取m=1.1,a=1.1×1 300≈1 400 mm。排距b=w=1 300 mm。

(5)单孔装药量。Q=qabh,q=0.33K,对于板岩,K 取1.1,q=0.36 kg/m3,h为孔深。计算得出 Q=0.36 ×1.4 ×1.26 ×4=2.5 kg。

(6)堵塞长度。堵塞长度 h0=(20~35)d=840~1 470 mm。堵塞材料采用细砂或钻孔时排出的岩粉。

4.4 爆破测振

根据《爆破安全规程》相关规定,要求对于爆破作业中产生的地震波、冲击波对周边设施及山体稳定的影响进行振动速度的监测。采用EXP3850爆破测振仪,爆破前按照测振要求在不同方向布点,重点监测对象为既有武广线、京广线及京珠高速公路,记录爆破作业中形成的振速数据,根据爆破振动测试报告及安全判据报告,指导完善爆破设计参数,控制爆破振动,保证爆破作业及周边设施的安全。

4.5 爆破施工

正式爆破之前首先进行试爆。

试爆区爆破面积约50 m2,设计布孔3排,每排5个孔,总计15个孔,施工台阶高度约3.5 m左右。根据以上设计参数,试爆施工以低于设计标准操作,单孔装药量现场控制在2.0 kg,孔口覆盖柴禾捆加砂袋。现场设置爆破总指挥一人,从警戒、起爆、检查到警戒解除每道程序均由总指挥发出指示,作业人员主要为爆破公司专职人员及作业工班爆破员,其余配合人员包括负责清场、负责警戒的相关人员,均由项目部安质部负责指挥,警戒人员着反光防护服,联络设备有对讲机、口哨。

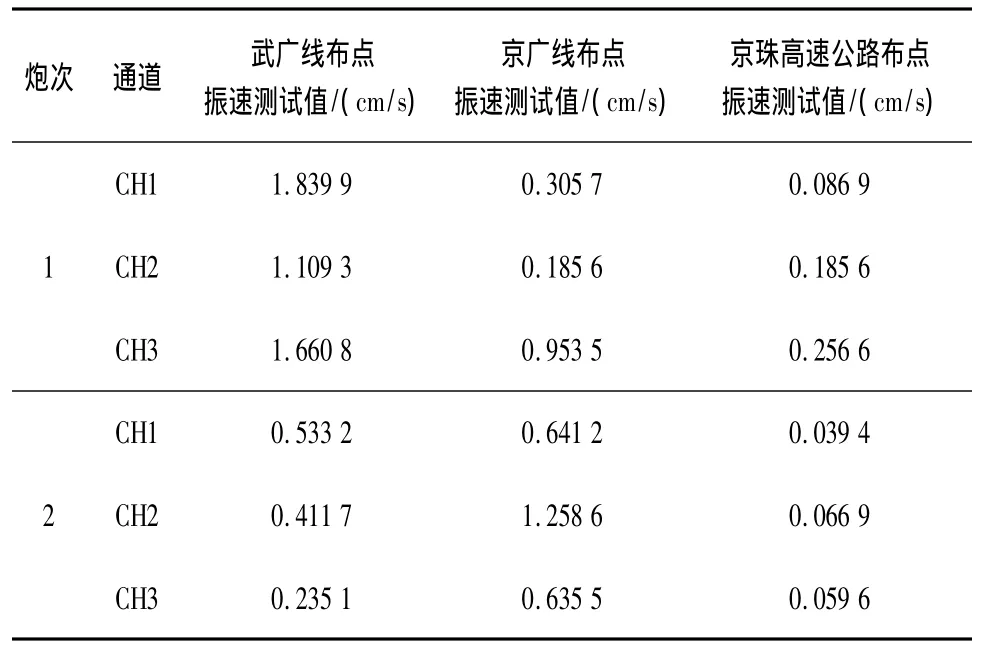

2011年4月23日、24日,现场分别进行了第一次、第二次试爆,爆后效果非常理想,无飞石,振动也很小,爆破振动监测报告数据见表1,由此证明所制定爆破设计安全可行,可以根据钻爆方案中爆破设计参数进入正式爆破。

表1 爆破测振布点振速表

5 洞口浅埋偏压混凝土拱形结构施工方案

混凝土拱形结构的施作主要是利用已打设管棚作为混凝土结构受力主骨架,同时采取钢管间设置连接钢筋及表面满铺钢筋网片等辅助措施,清除结构两端结合面处松散覆盖层,顺轮廓线形浇筑一定厚度的钢管混凝土,具体施工方案如下。

(1)经洞口导向墙内预置导向管首先施作洞口段大管棚。

(2)管棚环向钢管间采用Φ25的钢筋相连接,连接钢筋按照纵向1 000 mm的间距布置,使管棚形成一个整体结构,管棚上满铺Φ8的钢筋网片,增加结构受力性能,网格尺寸250 mm×250 mm。

(3)清除混凝土结构拱顶与山体结合面处地表及拱脚基础处松散覆盖层,直至露出岩面。

(4)沿着管棚轮廓线形立模,灌注 C25混凝土,厚度700 mm,与上部山体及底部岩面紧密结合,形成一个混凝土拱形受力结构。

(5)按照一般明洞施工工艺及时施作回填土及隔水层至设计标高,以利反压。

混凝土拱形结构施工示意图见图2、图3。

图2 混凝土拱形结构施工立面示意图

图3 混凝土拱形结构施工平面示意图

6 结语

通过采用如上所制定方案进行施工,陈家湾隧道洞口高边坡明挖及进口浅埋偏压进洞都已经顺利完成,证明所制定施工方案是安全、可行的,今后在遇到类似工点时,陈家湾隧道的施工方法有一定的借鉴指导意义。同时进一步提醒我们,在制定施工方案时,确保施工及周边设施的安全永远是第一位需要考虑的问题,在此基础上再制定出合理、可行的施工方案,方能使工程顺利进行。

[1]张志毅,王中黔.交通土建工程爆破工程师手册[M].人民交通出版社,2002.

[2]关宝树.隧道工程施工要点集[M].人民交通出版社,2003.

U2

B

1008-3383(2012)02-0088-02

2011-09-25

王灵钟(1972-),男,工程师,主要从事铁路隧道工程施工。