基于滑模PI控制交流变频钻机旋转系统

2012-07-13李琳雷蓓

李琳,雷蓓

(西安石油大学 陕西省钻机控制技术重点实验室,陕西 西安 710065)

钻井过程中很多不确定因素,如:地层复杂性、隐蔽性及钻机的运行特性等会引起钻机旋转系统的粘滑振动[1],影响钻头的跟随性,即在转盘以恒速运行的状态下,钻头速度在0~6倍的钻杆旋转速度之间瞬变,从而导致钻杆疲劳、钻杆组合故障、井眼不稳定及钻头损坏等事故的发生。

针对粘滑振动引起的系统不稳定性问题,已经探究了相关的建模,并对驱动系统及其控制策略进行了研究。在钻杆特性的建模方面,大多数研究都是将钻杆等效为一个具有不同自由度的扭力摆体,建立集中参数模型[2-7],同时考虑了钻杆组件之间及钻杆和地层之间形成的摩擦效应[8]。在驱动方面,大多数都采用直流电机作为驱动,忽略了交流电动机的优点,为此本文采用交流变频异步电动机作为驱动,通过有效地控制电机的输出特性,保证对钻头良好的过载保护特性和控制作用等特点[9]。在控制策略方面,采用了滑模PI控制,有效地抑制钻井过程中的粘滑振动和各种干扰。

在钻机的运行过程中,由于运行特性变化及存在的干扰问题,使系统存在很多不确定的和变化的参数,文中提出的滑模PI控制策略,将其应用到钻机交流调速旋转系统中,通过仿真验证了控制方法良好的控制性能。

1 钻机旋转系统

钻机旋转系统是石油钻机重要组成部分,它的主要作用是提供足够的转矩和转速,实现钻头和钻具的旋转钻进。钻机旋转系统工作过程为:电动机经齿轮箱传动带动转盘,转盘通过方钻杆来带动钻柱,从而实现钻头旋转钻进,同时钻井液持续循环到井底再返回地面,将切削物带出。钻井液还具有冷却和润滑钻头的作用,并控制着井底压力。为研究钻机旋转系统,首先要建立其数学模型。

1)数学模型

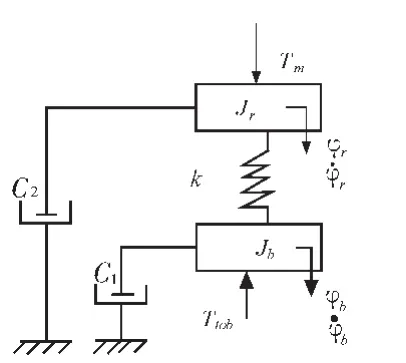

钻机旋转系统可用一个扭摆体来描述,主要部件是由两个具有衰减惯性的机械装置,通过一个弹性的钻杆连接,如图1所示。假设钻杆是同质量的,整个长度简单的被认为是一个单线性直线弹簧系统,弹性系数为K,没有横向运动。

钻机旋转系统的数学模型分别由钻井底部装置运动方程,驱动系统运动方程以及钻头摩擦力方程来描述。

① 低速(钻井底部装置)运动方程

低速运动方程可表示为

图1 钻机旋转系统简化模型Fig.1 Drilling rotary system model

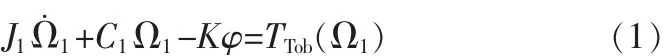

式中,φ=φ2-φ1,Ω1=和 Ω2=, 其中 φ1是钻头的角位移,rad;φ2是旋转面的角位移,rad;J1是轴和钻杆的转动惯量,kg·m2;C1是 BHA 衰减阻尼系数,N·m·s/rad;Ttob是同钻头力矩相关的非线性函数,N·m。

②驱动系统运动方程

驱动系统的机械系统特性由3部分构成:转盘、倾斜的齿轮箱和交流电动机。其系统运动方程为:

式中,J2为折合到转盘的等效转动惯量,kg·m2;Jrot和Jm分别为转盘和电机的转动惯量,kg·m2;C2为转盘衰减系数,N·m·s/rad;Ωref为交流电动机的输出转速,rad/s;TL是交流电动机的负载转矩,N·m。

③摩擦力矩方程

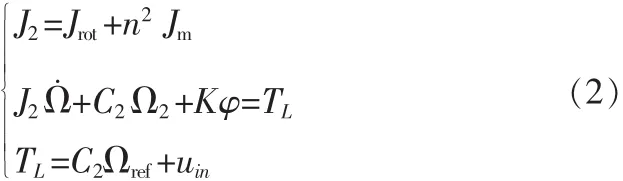

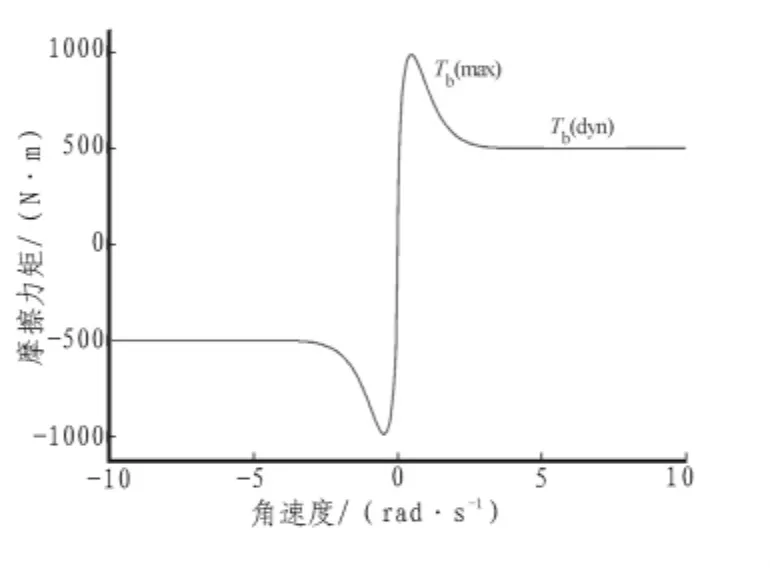

摩擦力矩Ttob是钻头上的反力矩和钻井底部装置上的非线性摩擦力矩之和,Ttob作为钻头速度的函数由以下非线性函数给出[7]:

式中,Trob(dyn)为动摩擦力矩,N·m ,这里Trobdyn=0.5 kN·m,α1=9.5,α2=2.2,α3=35。摩擦力矩与钻头角速度关系如图2所示。

图2 摩擦力矩与钻头加速度的关系Fig.2 Torque and the angular velocity at the bit

从图2可以看出,钻井过程中钻头角速度接近零时,摩擦力矩会很大,这是产生钻头粘滑振动的主要原因。

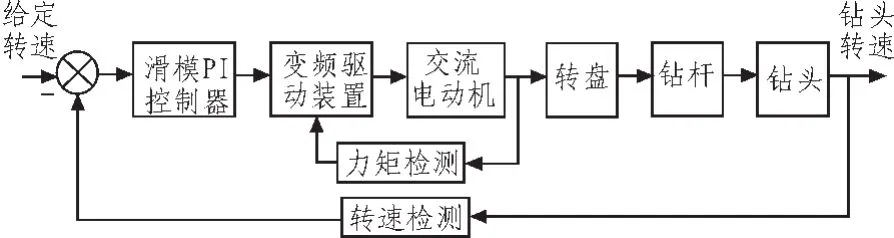

2)钻机旋转控制系统

石油钻机是具有复杂动力学特性的机械系统,系统本身的运行特性、地层及岩石结构的复杂性、钻杆长度变化都会引起有害振动,使钻机设备发生故障,使钻头不能旋转甚至容易失速。为了抑制这些有害振动,针对交流变频异步电动机驱动系统,设计滑模PI控制器,可增强系统的鲁棒性,有效抑制钻机旋转系统的粘滑振动。钻机旋转控制系统方框图如图3所示。

图3 旋转控制系统方框图Fig.3 Rotary control system

2 控制系统的设计

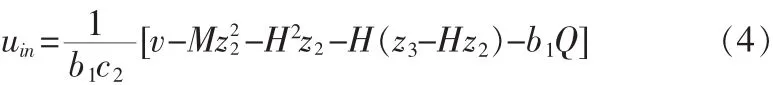

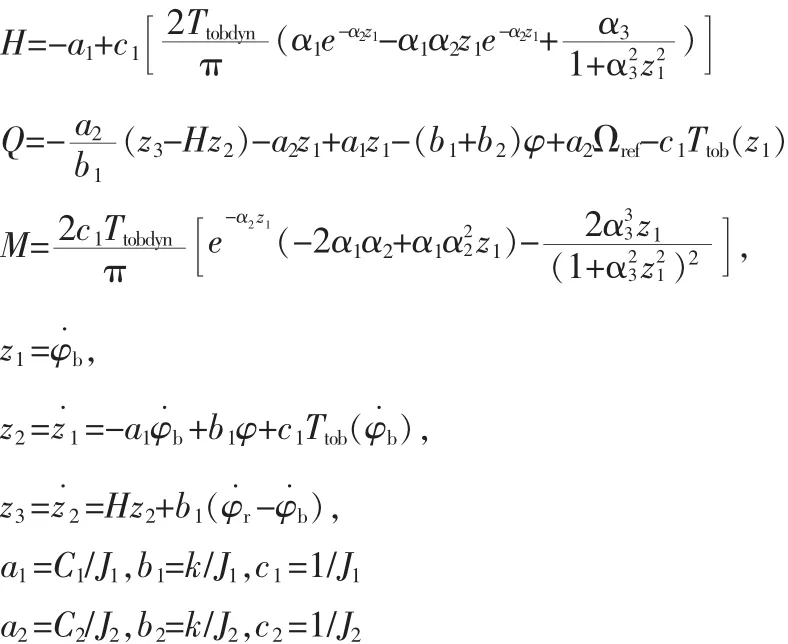

1)输入状态线性化控制器的设计

针对钻机旋转系统,首先设计其控制器。式(2)~(3)给出的钻机旋转系统的运动方程为非线性方程,为了减少计算量,将钻机旋转系统非线性方程推导为线性方程,求出的输入状态线性化控制器为[10]:

式中,

2)滑模控制器设计

从图3可以看出,交流变频电动机驱动转盘,再由转盘经钻杆带动钻头,为了提高钻头的稳定性和鲁棒性,引入滑模控制,设计滑模控制的关键在于开关面函数的选取。

交流电机的转矩方程为:

式中,Te为电磁转矩,N·m;TL为负载转矩,N·m;ωr为转子转速,rad/s;J为转动惯量,kg·m2。

定义开关面函数为:

式中,ω为钻头转速,rad/s;ω*为交流电动机提供转速,rad/s;λ为正常数。速度环PI调节器采用滑模PI控制器,则滑模控制器设计为:

PI控制器设计为:

式中,λ1、k为正常数,KP为比例系数,KI为积分时间常数。因而,转速控制器为:

3 仿真实验

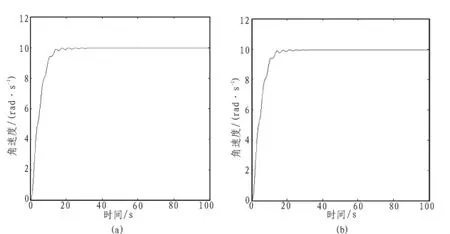

对设计的基于指数趋近律滑模PI控制的交流调速旋转系统进行仿真,钻机旋转系统采用典型参数[11]。在基于指数趋近律PI控制下和滑模PI控制下钻头角速度阶跃响应分别如图 4(a)、(b)所示。 在仿真过程中,PI控制器参数 KP=1.7,KI=1.5, 滑模控制器参数 λ=0.2,λ1=0.05,k=0.2。

图4 钻头角速度的阶跃响应Fig.4 The step response of the bit angular velocity

由图4可以看出,PI控制下钻头角速度的上升时间为20 s,调节时间为32 s,系统超调和稳态误差趋于0,滑模PI控制下钻头角速度的上升时间为20 s,调节时间为27 s,系统超调和稳态误差趋近于0。即系统静态性能和动态性能很好,可以较好地抑制钻头的粘滑振动,而滑模PI控制可使系统更快速的趋近稳定。

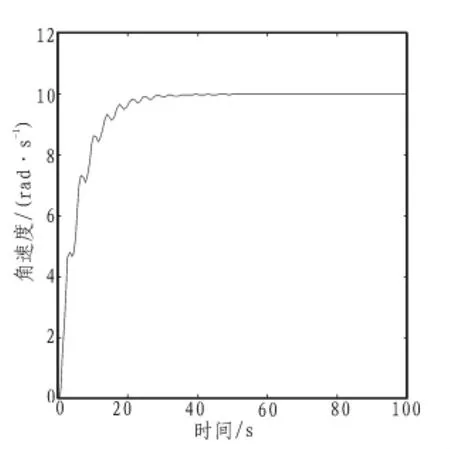

若驱动电机为直流电机,由参考文献[11]可知钻头角速度的阶跃响应如图5所示。

图5 直流驱动方式下钻头角速度的阶跃响应Fig.5 The step response of the bit angular velocity with DC drive

由图5可以看出,不同驱动方式对钻头转速有着明显的影响,若交流电动机电机作为驱动,加速过程中振动减小,趋近速度较快,系统的稳定性更高。

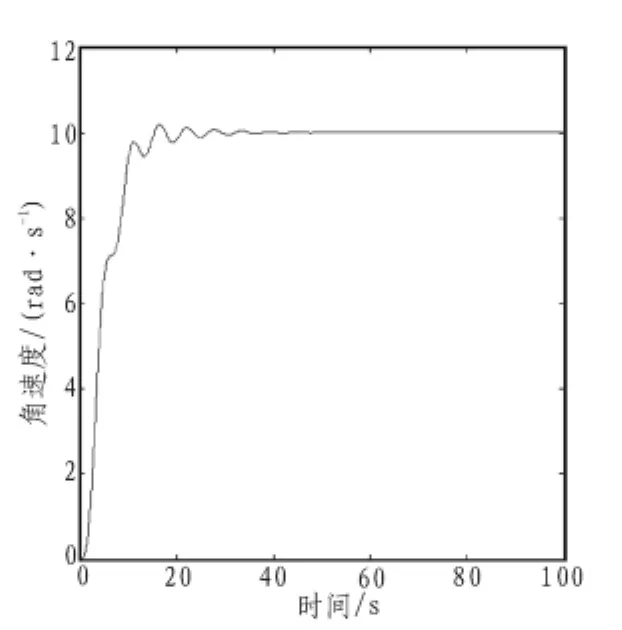

在基于指数趋近律滑模PI控制下,若系统参数 (K)变化,其对钻头角速度的影响如图6所示。

图6 参数变化时钻头角速度的阶跃响应Fig.6 Parameter changes of the step response of the bit angular velocity

由图6可以看出,参数变化对系统响应有稍微的影响,但受滑模控制影响,趋近速度较快,系统短时间也能调节到稳态值。因此,基于指数趋近律的滑模PI控制具有快速的调节能力和鲁棒特性。

4 结 论

建立了以交流电动机为驱动的钻机旋转系统模型。设计了滑模PI控制器,从而提高系统响应速度。钻机旋转系统采用交流电动机作为驱动,与传统的直流电机驱动相比,在实际应用中系统运行更可靠,钻头粘滑振动得到有效的抑制。基于指数趋近律滑模PI控制器结合了滑模控制和PI控制的优点,可以缩短到达滑模面的时间,改善系统的动态响应以及静态响应,提高系统的稳定性和鲁棒性。

[1]Plácido J C R,Santos H M R,Galeano Y D.Drillstring vibration and wellbore instability[J].Journal of Energy Resources Technology,2002,124(4):217-222

[2]Lin Y Q,Wang Y H.Stick-slip vibration of drill strings[J].Journal of Engineering for Industry,1991,113(1):38-43.

[3]Yigit A S,Christoforou A P.Coupled torsional and bending vi-brations of actively controlled drillstrings[J].Journal of Soundand Vibration,2000,234(1):67-83.

[4]Navarro-López E M,Suárez-Cortez R.Vibraciones mecánicas enuna sarta de perforación:Problemas decontrol[J].Revista Ibe-roamericana de Automática e Informática Industrial,2005,2(1):43-54.

[5]祝效华,刘清友,童华.三维井眼全井钻柱系统动力学模型研究[J].石油学报,2008,29(2):288-291.

ZHU Xiao-hua,LIU Qing-you,TONG Hua.Research on dynamics model of full hole drilling string system with three-dimensional trajectory[J].Acta Petrolei Sinica,2008,29(2):288-291.

[6]刘金梅,周国强,韩国有.基于有限元动力模型的在役钻机井架仿真模型[J].石油学报,2009,30(5):788-792.

LIU Jin-mei,ZHOU Guo-qiang,HAN Guo-you.Simulation model for in-service rig derrick based on finite dynamic model[J].Acta Petrolei Sinica,2009,30(5):788-792.

[7]Serrarens A F A.H∞ control as applied to torsional drillstring dynamics[D].Msc.Thesis,Eindhoven University of Technology,2002.

[8]Mihajlovic N,van Veggel A A,vandeWouw Netal.Analysis of friction-induced limit cycling in an experimental drillstring system[J].Journal of Dynamic Systems,Measurement and Control,2004,126(4):709-720.

[9]桂暖银,刘宝林,郑黎明.安全钻探新途径-交流变频调速动力系统应用前景展望[J].探矿工程,2009(4):1-3.

GUI Nuan-yin,ZHENG Li-ming,LIU Bao-lin.New way to safe drilling[J].Exploration Engineering,2009(4):1-3.

[10]Abdulgalil F,Siguerdidjane H.PID based on sliding mode control for rotary drilling system:The international conference on computer as a tool[C]//United States:Inst.of Elec.and Elec.Eng.Computer Society,2005.

[11]Navarro-López E M, Cortés D.Sliding-mode control of a multi-DOF oilwelldrillstringwith stick-slip oscillations:American control conference[C]//New York:Institute of Electrical and Electronics Engineers Inc.,2007.