高速轨道检测系统

2012-07-13魏世斌刘伶萍赵延峰李颖王昊

■ 魏世斌 刘伶萍 赵延峰 李颖 王昊

轨道检测系统主要检测轨道几何尺寸偏差,包括轨距、轨向、高低、水平、三角坑的几何不平顺。通过对轨道的周期性、全项目的等速动态检测,全面掌握线路质量状态,指导养护与维修,保障行车安全。

我国的轨道检测技术在发展中不断进步,检测设备为第四代和第五代轨道检测车。自主研发的第四代轨道检测车——GJ-4型轨道检测车,最高检测速度160 km/h;以引进技术为主的第五代轨道检测车——GJ-5型轨道检测车,最高检测速度200 km/h。随着高速铁路的发展,特别是京沪高速铁路的建设,迫切需要深入开展高速度、高技术的轨道检测系统研究,研发的目标和内容包括:在试验检测速度400 km/h下的轨道状态实时采集和精确测量技术;适用于试验检测速度400 km/h的高速铁路轨道检测系统,并可实时同步检测;通过研发检测设备和软件开发,以及在动车组上安装与集成,实现在高速条件下对轨道多个参数的实时采集、精确测量和分级评判。

1 高速轨道检测关键技术

1.1 高速激光摄像式测量技术

我国的GJ-4型轨道检测车采用激光伺服式测量设备,GJ-5型轨道检测车采用激光摄像式测量设备。激光摄像式测量设备因无移动部件、结构安全可靠成为轨道检测技术的发展方向。我国对激光摄像式轨道检测技术开展了研究和探索,国外检测技术比较成熟,最高检测速度达到300 km/h。

激光摄像式轨道检测技术研究取得以下成果:激光摄像式轨道检测设备具有自主知识产权;实现图像采集、传输、处理的全数字化;综合使用多种图像并行处理技术,提高图像处理速度,图像采集、处理速度达450帧/s,满足400 km/h实时检测需要。

1.2 抗阳光干扰技术

阳光干扰即在一定照射角度下,阳光直射或反射光对检测系统传感器造成影响,是轨道几何检测系统非接触测量领域的难题。

自京沪高速铁路开通以来,通过研究算法,提高元器件性能,为提高抗阳光干扰能力,采用动态阈值法等方法研制的激光摄像检测设备用于轨道日常检测,未出现阳光干扰问题。

1.3 轨道检测数学模型

轨道检测数学模型是轨道检测技术的核心内容之一。GJ-4型轨道检测车采用“捷联式”结构,数学模型从美国引进,适用于中低速轨道检测;GJ-5型轨道检测车的检测设备从美国引进,其信号处理方法及数学模型完全对用户保密,可借鉴的方法和技术不多。在吸取GJ-4型和GJ-5型轨道检测车检测系统优点的基础上,研发了试验速度400 km/h的高速检测系统数学模型,并在软件系统中加以实现。主要对3种安装方式建立数学模型:一是检测梁安装在车体上的轨道检测数学模型;二是检测梁安装在构架上、部分传感器安装在车体上、部分传感器安装在检测梁上的轨道检测数学模型;三是检测梁安装在构架上、所有传感器安装在检测梁上的轨道检测数学模型。CRH380A-002高速综合检测列车以第二种安装方式为主、第三种方式为辅。轨道几何检测数学计算方法见图1。

1.4 标定校准装置

系列轨道检测系统标定和校准装置主要有轨距校准装置、激光摄像参数标定装置、高低轨向标定装置和水平标定装置等。主要介绍激光摄像参数标定装置(见图2)。

激光摄像参数标定装置是根据已知的标定针坐标值,推算激光摄像测量系统的参数实现检测。激光摄像标定装置小巧,可移动;设有磁性底座开关,磁性底座水平吸附于钢轨上;设有垂直和水平定位螺栓,使标定针与激光面垂直并使标定针板保持水平;克服了GJ-5型轨道检测车必须翻转检测梁才能标定的缺点,提高了安全性。

1.5 轨道长波不平顺检测技术

轨道不平顺是车辆振动的主要激扰源。随着列车速度的提高,影响列车平稳运行的长波不平顺(70~120 m)逐步加大。400 km/h的高速铁路对轨道不平顺检测长波要求达到120 m以上。GJ-4型轨道检测车不具备长波不平顺检测能力,GJ-5型轨道检测车能够输出轨道长波不平顺的波形,但其应用受到局限:一是数据接口不能自主设置,相关应用研究受到限制;二是缺少轨道长波不平顺超限评判标准,不便于管理。

轨道长波不平顺检测技术研究取得以下成果:设计了以三角窗为基窗、以三角窗和矩形窗为修正窗的并联滤波器,可获得较高的检测精度;实现波长为120 m的轨道长波不平顺检测;可按高速铁路长波轨道不平顺管理标准建议值检测线路。

1.6 大半径曲线检测技术

曲线是轨道的薄弱环节之一,其质量对列车运行平稳性有重大影响。曲线要素测量是轨道检测的重要内容,是曲线养护维修不可缺少的基本信息。GJ-4型轨道检测车适用于速度较低线路,检测曲线半径是150~8 000 m,提速线路和高速铁路的曲线半径一般超过8 000 m,其对大半径曲线已不能正确识别和准确测量,GJ-5型轨道检测车也不能正确识别和准确测量。

通过采用多平台惯性测量技术、相位差分GPS测量技术,研制出大半径曲线检测设备。采用研制的检测设备与原检测设备对实际线路曲线进行检测,检测结果见图3,可以看出研制的检测设备具有较高的准确度。

1.7 惯性测量装置

惯性测量器件是轨道检测系统的重要组成部分,GJ-4型和GJ-5型轨道检测车均使用惯性测量器件。GJ-4型轨道检测车使用的惯性器件包括陀螺组件和加速度计;GJ-5型轨检车使用的惯性器件为安装在检测梁上的惯性组件,其成本高,供货周期长,无保障,常常影响轨道检测车的正常使用。

根据轨道检测系统的需要,研制了双轴惯性和三轴惯性组件(见图4),采用国产化的长寿命、高可靠的闭环光纤陀螺和石英挠性加速度计,完全可以替代同类进口产品。

1.8 高速轨道检测系统检测梁

图1 轨道几何检测数学计算方法示意图

图2 激光摄像检测参数标定设备

图3 检测结果

图4 惯性组件

检测梁是安装检测系统传感器的重要结构,主要起承载激光摄像组件、惯性组件、轨向加速度计、自动位置探测器的传感器作用。因车辆结构和检测需求不同,检测梁结构的设计不同。以往各种类型的检测梁均不适合在动车组上安装,因此需要研制能够在动车组上安装、满足传感器安装需要,以及在速度400 km/h条件下结构强度、疲劳强度、疲劳可靠性和对车辆动力学性能的影响均能符合相关标准的检测梁及悬挂装置。

研制的高速轨道检测系统检测梁(见图5)质量不大于130 kg;能够按照检测系统的测量要求设计传感器的空间位置;对结构静强度和疲劳强度进行有限元分析,模拟运营载荷工况进行验证,能够满足疲劳强度要求;动力学计算中建立带检测梁的高速检测列车拖车非线性数学模型,计算结果表明:带检测梁的高速检测列车TC3拖车的临界速度大于600 km/h,满足速度400 km/h运营要求;进行动应力测试,确认高速运行的安全性。

2 高速轨道检测系统设计制造

2.1 系统构架

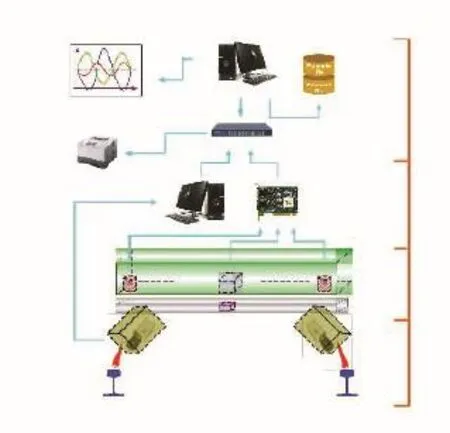

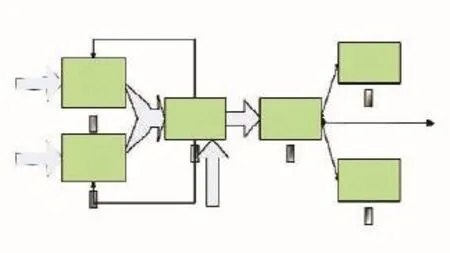

高速轨道检测系统主要由激光摄像组件、惯性测量组件、信号处理组件、数据处理组件、里程定位组件和机械悬挂装置组成(见图6)。

高速轨道检测系统采用计算机集中处理检测项目数据。检测项目包括轨距、轨向、高低、水平、曲率、三角坑等轨道几何不平顺,以及车体水平和垂直振动加速度,道岔、道口及桥梁等地面具有显著特征的标志物。

2.2 激光摄像组件

激光摄像组件是高速轨道检测系统的重要组成部分,主要包括激光器、摄像机、温控系统、光学系统等,通过对视觉图像的处理,得到钢轨轮廓和钢轨相对的测量坐标系。

2.3 惯性测量和信号处理组件

惯性测量组件主要由陀螺平台(CAS)、左高低加速度计(LACC)、右高低加速度计(RACC)、轨向加速度计(ALGN)、惯性组件(IMU)等组成,传感器安装位置见图7。惯性测量组件主要功能是采集检测梁、车体滚动和摇头角速度,以及倾角、垂向和横向加速度,以建立轨道检测的惯性基准。信号处理组件包括模拟信号处理组件和数字信号处理组件,对惯性测量部件输出的信号进行滤波、补偿、修正、合成计算,输出的轨道几何参数满足轨向、高低、水平(超高)、三角坑、曲率的测量要求。

2.4 软件设计和数据处理流程

数据处理组件由数据库服务器、实时处理计算机、数据应用计算机、网络打印机、交换机等设备组成,并构成车载局域网系统。实时处理计算机实现传感器原始信号的实时采集和处理,自动完成数据的修正、滤波和轨道几何参数的合成,在屏幕上实时显示几何参数波形图和里程、速度等信息。数据处理组件的软件处理数据流程见图8。

图5 高速轨道检测系统的检测梁

图6 轨道几何状态检测系统构成示意图

图7 传感器安装位置(车体底板俯视示意图)

3 高速轨道检测系统试验验证

为了验证高速轨道检测系统的性能,将检测系统安装在CRH380A-001车上。在京沪先导段上行线K729+000—K757+561预设8类37处轨道不平顺,其中连续三波高低不平顺2处和轨向不平顺2处、复合不平顺6处、高低4处、轨向4处、轨距10处、水平5处、三角坑4处。

高速轨道检测系统采集速度为100~400 km/h的数据。检测参数包括高低、轨向、轨距、水平、三角坑、高低120 m、轨向120 m、轨距变化率、车体横向加速度、车体垂向加速度等项目。根据65次往返检测结果,取2倍标准差,即将置信概率95%的统计结果作为极限误差,描述检测项目的准确度,检测结果如下:

(1)高低极限误差0.6 mm×2=1.2 mm,满足高低准确度技术指标≤1.5 mm的要求;

(2)轨向极限误差0.4 mm×2=0.8 mm,满足轨向准确度技术指标≤1.5 mm的要求;

(3)轨距极限误差0.50 mm×2=1.0 mm,满足轨距准确度技术指标≤1.0 mm的要求;

(4)水平极限误差0.6 mm×2=1.2 mm,满足水平准确度技术指标≤1.5 mm的要求;

(5)三角坑极限误差0.5 mm×2=1.0 mm,满足三角坑准确度技术指标≤1.5 mm的要求。

检测结论:高速轨道检测系统准确度技术指标满足设计要求;检测还验证了高低、轨向、轨距、三角坑、水平等检测项目的第95百分位数和最大偏差值,均满足重复性技术指标要求。

图8 软件处理数据流程

4 结束语

高速轨道检测技术创新点如下:

(1)最高检测速度突破。实现速度400 km/h的实时检测,为当前世界最高检测速度。

(2)激光摄像式检测技术。成功研制具有完全自主知识产权的激光摄像式轨道检测设备,填补了国内空白。

(3)抗阳光干扰技术。通过研究特殊算法,采用动态阈值法等方法,提高抗阳光干扰能力,解决了外国长期未解决的阳光干扰问题。

(4)长波不平顺检测技术。实现了截止波长为120 m的轨道长波不平顺检测。

(5)高速轨道检测系统的检测梁。研制成功在速度400 km/h条件下能够满足检测设备悬挂条件和保证行车安全的检测梁。

(6)惯性测量装置。成功研制双轴惯性组件和三轴惯性组件,可替代同类进口产品。

(7)大半径曲线检测技术。采用多维惯性基准技术进行多基准校核,解决了大半径曲线检测技术问题。

高速轨道检测系统融合了图像处理、模数混合滤波、实时控制等多方面技术,在CRH380A-001、CRH380B-002、CRH2-150C、CRH2-061C等综合检测列车上进行应用和检验,CRH380B-002最高检测速度达400 km/h。经检测验证,高速轨道检测系统在准确性、重复性、一致性、检测梁安全性等方面满足相关技术指标和参考标准,将在高速综合检测车和普通轨道检测车上广泛应用。