降压增注表面活性剂筛选与注入参数试验研究

2012-07-13柳兴邦

柳兴邦

(中国石油大学 地球科学与技术学院 ,山东 青岛266580)

降低原油与驱替介质的界面张力,改善岩石颗粒表面的水润湿性质,从而降低驱替压力,提高驱替效率是改善驱替效果的重要技术路径[1-2]。低渗透油藏孔隙度小,吼道半径小,分布范围大,孔喉连通性差,水作驱替介质的界面张力大,导致驱替压力高,注水难度大[3]。注不进、采不出是该类油藏注水开发的典型特征。表面活性剂水溶液驱油是常规注水的一种本质改善,其机制主要是降低油水界面的表面张力,降低排出喉道必须的功;同时弥散作用使油滴变小,润湿性改变,原油黏度下降[4]。牛25-C砂体位于东营凹陷牛庄洼陷。含油面积4.7km2,探明储量272.2×104t。含油层系沙三中,油藏埋深3 250m,孔隙度15%~20%,渗透率平均18.5×10-3μm2,以细孔喉为主,孔喉半径一般0.12~1.45μm,平均0.83μm;中值孔喉半径一般0.7~1.21μm,平均0.89μm。压力系数1.60,地层温度126℃,为异常高压低渗透岩性油藏。润湿性为偏亲油型。平均地层水矿化度125g/L,水型为CaCl2型。注入水矿化度为1.148g/L。开发中的主要矛盾是注水压力高(31MPa),单井注水量小(10~15 m3/d),水驱波及体积小,驱油效率低,沿压裂缝和高渗相带水淹严重。笔者以牛庄油田牛25-C砂体的岩心、原油和地层水,筛选表面活性剂,从注入段塞、界面张力、注入速度等3个方面开展降压增注试验研究,为矿场应用提供试验依据。

1 表面活性剂筛选及性能评价

1.1 试验条件

1.1.1 试验仪器

TX-500C旋转滴界面张力仪、恒温箱、分析天平、实验室玻璃仪器等。

1.1.2 试验药品

分析纯5种(十二烷基苯磺酸钠、十二烷基硫酸钠、司盘、OP-10、吐温80)、国内外产品11种(HNBill-1、HNBill-2、羟磺基甜菜碱、FQ-1、OEA-2、调剖剂、GCF-1、HY-6、HYFQ-A、HYFQ-B、HFFQ-C)。

1.1.3 试验条件

试验温度为70℃。地层水使用模拟地层水(矿化度130g/L)。试验用油为牛23-斜25生产的牛25-C原油。

1.1.4 原油物性测定

用旋转黏度计,在2rad/min转速下测定不同温度下的黏度,测定80℃下原油的黏度与剪切速度的关系。

1.2 表面活性剂筛选

以溶解性和油水界面张力为筛选指标[5]。用模拟地层水将表面活性剂配成0.3%溶液,观察不同表面活性剂的溶解性。用TX-500C旋滴界面张力仪,在6 000rad/min(70℃)转速下测定表面活性剂溶液与牛23-斜25原油的瞬时最低界面张力。试验结果表明,HFFQ-C、FQ-1、OEA-2、HY-6、GCF-1、羟磺基甜菜碱等6个样品界面张力达到10-1mN/m级。

1.3 表面活性剂耐温性评价

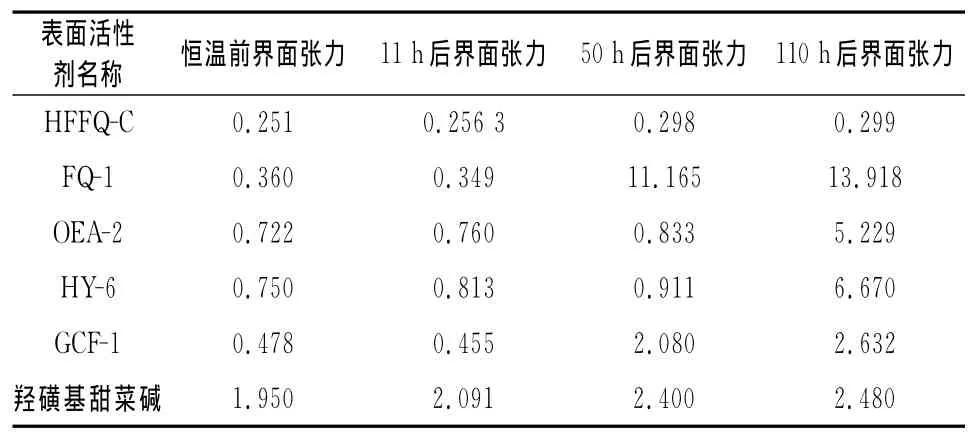

表面活性剂耐温性能是重要指标。试验将相同质量分数(0.3%)下的表面活性剂溶液在高温(140℃)下恒温不同时间,测量其在70℃下与原油的界面张力,结果见表1。

表1 表面活性剂恒温前后与原油界面张力变化试验结果mN/m

试验结果表明,FQ-1、OEA-2、HY-6在140℃下恒温110h后,表面活性剂溶液与原油界面张力变化大,其耐高温性能差。HFFQ-C的表面活性在140℃下恒温110h界面张力与恒温前相比变化小,耐温效果最好,羟磺基甜菜碱、GCF-1次之。

1.4 表面活性剂耐盐性评价

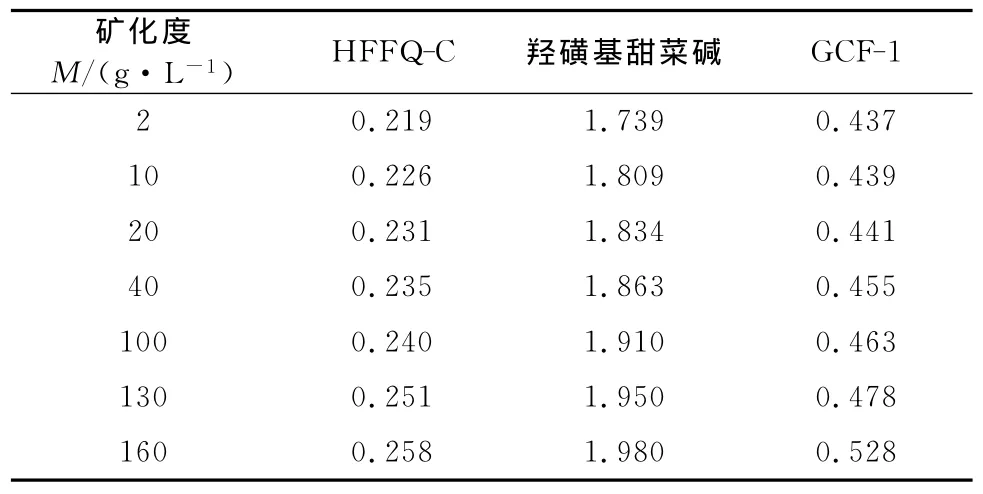

根据牛25-C砂体地层水矿化度范围(27.5~155g/L),配制不同矿化度地层水和0.3%的HFFQ-C,GCF-1和羟磺基甜菜碱表面活性剂溶液,测定表面活性剂溶液与牛23-斜25原油的界面活性如表2所示。

表2 0.3%表面活性剂与原油界面张力随矿化度变化试验结果mN/m

试验结果表明,3种表面活性剂都有较好的耐盐性能,都达到低界面张力。

1.5 表面活性剂质量分数优选

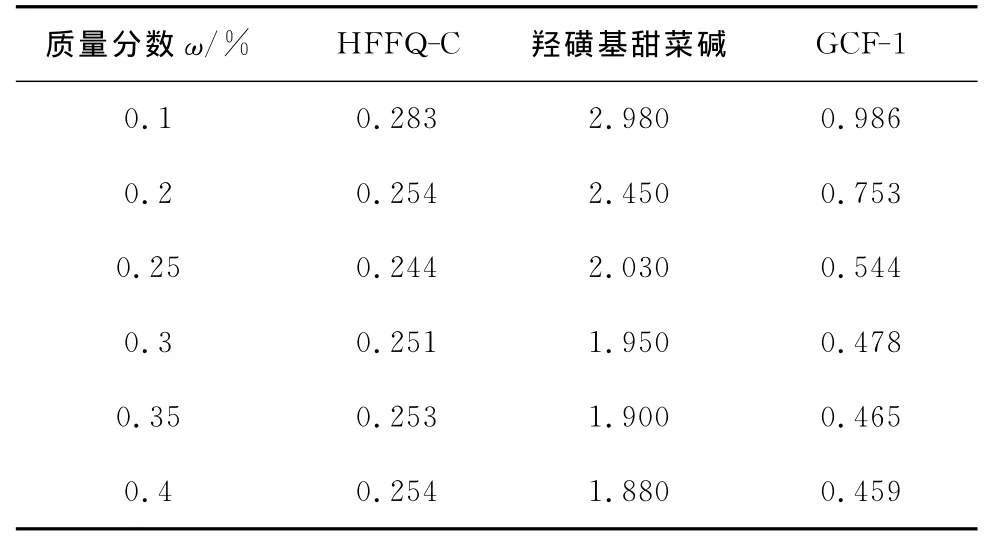

70℃下,用试验地层水配制不同表面活性剂质量分数的溶液,测定各溶液与试验油间的界面张力,优选不同界面张力的表面活性剂质量分数值如表3所示。

表3 不同质量分数表面活性剂与原油界面张力试验结果mN/m

试验结果表明,表面活性剂溶液与原油的界面张力值随质量分数的增加迅速降低,表面活性剂质量分数达到0.25%后,随质量分数增加界面张力降幅减缓,表面活性剂HFFQ-C、GCF-1在0.25%~0.4%内能形成低界面张力,具有较好界面活性。

1.6 表面活性剂稳定性评价

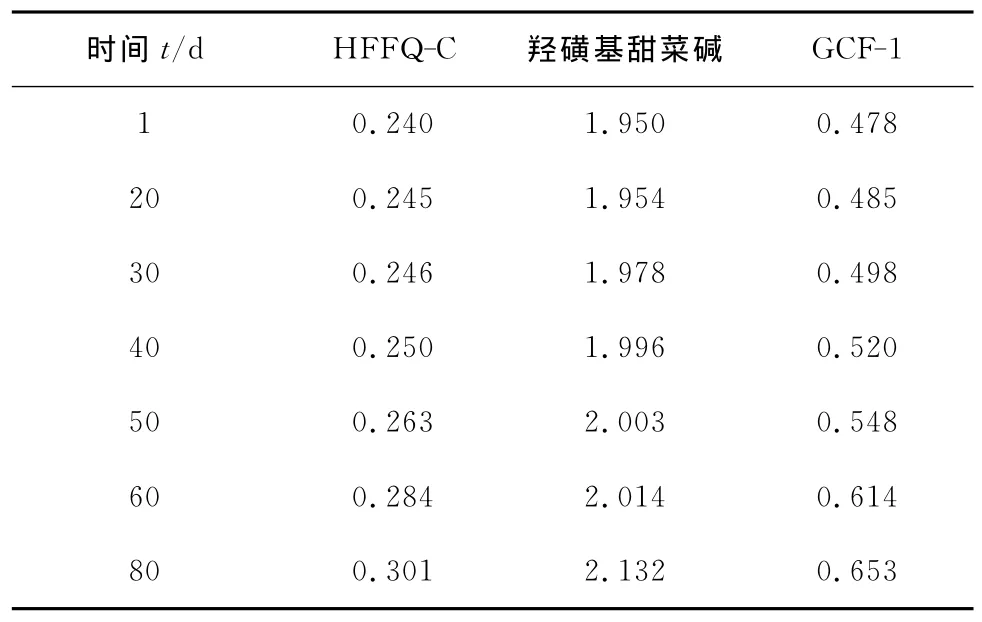

以界面张力为评价指标,研究表面活性剂界面活性随时间变化规律。用试验地层水配制0.25%HFFQ-C和0.3%GCF-1和羟磺基甜菜碱溶液,静置,间隔时间取样,用界面张力仪测定在70℃下与牛23-斜25原油的界面张力值,分析表面活性剂的稳定性如表4所示。

表4 表面活性剂溶液与原油界面张力随时间变化试验结果mN/m

试验结果表明,随溶液放置天数的增多,表面活性剂溶液与原油界面张力有平缓增长趋势,3种表面活性剂稳定性好。

2 表面活性剂降压增注试验

2.1 试验条件

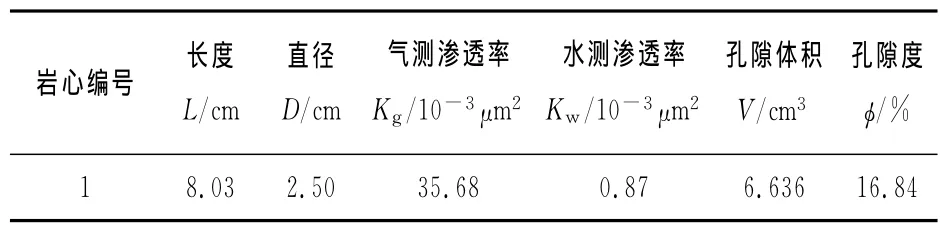

试验岩心:制备试验岩心,测定其参数如表5所示。

表5 试验岩心基础数据

试验温度:110℃;试验用油:牛23-斜25脱气原油;试验用水:矿化度13×104mg/L。表面活性剂:0.25%HFFQ-C溶液。

2.2 试验步骤及流程

(1)将岩心烘干后称干重,抽真空饱和地层水,称湿重,确定岩心的孔隙体积;

(2)将饱和地层水的岩心放入岩石夹持器中,加围压,110℃下恒温2h以上,用地层水以0.05mL/min的速度,测定其水相渗透率;

(3)以低流速(0.01mL/min)油驱岩心至岩心末端不出水,后提高油驱速度,油驱10倍孔隙体积以上,计量驱出水的体积,计算束缚水饱和度,老化24h;

(4)用地层水以恒定速度(0.05mL/min)驱替岩心至出口端不出油,记录驱替过程的压力变化;

(5)以一定的注入速度,注入一定质量分数和体积的表面活性剂段塞;

(6)继续以一定流速(0.05mL/min)水驱至压力稳定,记录驱替过程中的压力变化;

(7)将岩心重新洗油、烘干,改变注入段塞大小或表面活性剂质量分数(界面张力不同),重复步骤(1)~(6)。

试验流程如图1所示:

图1 岩心驱替试验流程

2.3 注入段塞大小对降压效果的影响

2.3.1 试验设计

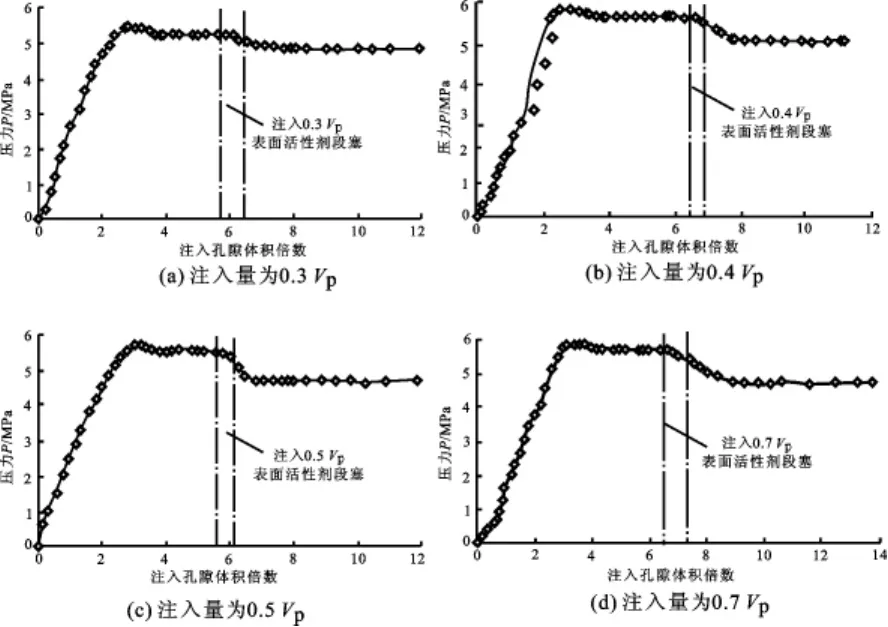

试验以表面活性剂溶液段塞大小为唯一变量。将岩心(气测渗透率为35.68×10-3μm2)饱和油后分别注入0.3Vp、0.4Vp、0.5Vp、0.7Vp(Vp为孔隙体积)的表面活性剂溶液段塞,记录注入表面活性剂段塞前后两次水驱过程中的注入压力随注入孔隙体积倍数的变化[6-7]。表面活性剂:0.25%HFFQC,界面张力为0.244mN/m。

2.3.2 注入量为0.3PV时的降压效果

岩心注入0.3Vp表面活性剂溶液段塞前后入口压力随注入孔隙体积倍数变化的对比曲线见图2(a)。

试验结果表明,一次水驱过程中,注入压力不断上升,在2.8Vp处达到峰值5.52MPa,后有小幅回落并逐渐稳定在5.31MPa。注入0.3Vp的表面活性剂溶液段塞后,注入压力下降,达到稳定时的注入压力为4.92MPa,降压率为7.34%。

2.3.3 注入量为0.4Vp时的降压效果

岩心注入0.4Vp表面活性剂溶液段塞前后入口压力随注入孔隙体积倍数变化的对比曲线见图2(b)。

试验结果表明,一次水驱的的压力峰值为5.82 MPa,稳定压力为5.63MPa。注入0.4Vp的表面活性剂溶液段塞后,稳定注入压力为4.95MPa,降压率为12.08%。

2.3.4 注入量为0.5Vp时的降压效果

岩心注入0.5Vp表面活性剂段塞前后注入压力随注入孔隙体积倍数变化的对比曲线见图2(c)。

试验结果表明,一次水驱过程中,注入压力不断上升,在3Vp达到峰值5.67MPa,后回落并稳定在5.5MPa。注入0.5Vp表面活性剂溶液段塞后,注入压力迅速下降,稳定在4.66MPa,降压率为15.27%。

2.3.5 注入量为0.7Vp时的降压效果

在注入0.7Vp表面活性剂溶液段塞前后入口压力随注入孔隙体积倍数变化的对比曲线见图2(d)。

试验结果表明,一次水驱过程中,注入压力快速上升,在3.2Vp达到峰值5.86MPa,后下降并稳定在5.69MPa。注入0.7Vp表面活性剂溶液段塞后,注入压力迅速下降,并稳定在4.73MPa左右,降压率为16.87%。

可以看出,表面活性剂溶液段塞大小对降低注入压力效果影响很大。注入段塞小,表面活性剂作用范围小,降压效果不明显。随段塞体积增加,降压效果变好,但超过一定数值以后,降压效果的变化趋缓,同时表面活性剂段塞的增大也意味着注入成本增加[8]。因此驱替中存在最优的表面活性剂段塞尺寸,矿场上在进行表面活性剂段塞驱降压增注时,需在室内先对注入段塞大小进行优化。

图2 不同注入量对应一次水驱及二次水驱压力对比曲线

2.4 界面张力大小对降压效果的影响

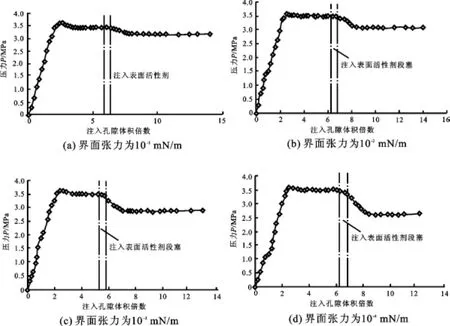

2.4.1 试验设计

试验用岩心气测渗透率为31.2×10-3μm2。注入0.5Vp表面活性剂HFFQ-C,质量分数为0.00 7%、0.008 5%、0.01%和0.015%,测得油水界面张力分别为0.326 1、0.074 5、0.008 0、0.000 4 mN/m。

2.4.2 界面张力为10-1mN/m级别时的降压效果

岩心在一次水驱、注入质量分数为0.007%HFFQ-C溶液(3.261×10-1mN/m)段塞、二次水驱过程中注入压力的变化曲线见图3(a)。

结果表明,一次水驱过程中,开始驱替注入压力急剧上升,在2.6Vp处达到峰值3.61MPa,后有小幅回落并稳定在3.4MPa。注入0.5Vp0.007%HFFQ-C溶液段塞后,注入压力缓慢下降,压力平衡后降至3.14MPa,降压率为7.65%。

2.4.3 界面张力为10-2mN/m级别时的降压效果

岩心在一次水驱、注入0.008 5%的HFFQ-C溶液段塞、二次水驱过程中注入压力的变化曲线见图3(b)。

试验结果表明,一次水驱过程中,驱替的初始阶段注入压力急剧上升,注入0.5Vp后,注入压力渐渐稳定在3.49MPa。注入0.5Vp0.008 5%的HFFQ-C溶液段塞后,水驱压力逐渐降低并稳定在3.08MPa,降压率为11.7%。

2.4.4 界面张力为10-3mN/m级别时的降压效果

岩心在一次水驱、注入0.01%的HFFQ-C溶液段塞、二次水驱过程中注入压力的变化曲线见图3(c)。

试验结果表明,一次水驱注入压力先急剧上升,在2.4Vp处达到3.62MPa,后回落并稳定在3.51 MPa。注入0.5Vp0.01%的HFFQ-C溶液段塞后,注入压力迅速下降并稳定在2.89MPa,降压率约为17.67%。说明界面张力为10-3mN/m时,降压效果非常明显。

2.4.5 界面张力为10-4mN/m级别时的降压效果

岩心在一次水驱、注入0.5Vp0.015%的HFFQ-C溶液段塞、二次水驱过程中注入压力的变化曲线见图3(d)。

试验结果表明,一次水驱注入压力急剧上升,在2.5Vp处达到峰值3.57MPa,后回落并稳定在3.48MPa。注入0.5Vp0.015%的HFFQ-C溶液段塞后,注入压力迅速下降并稳定在2.61MPa,表面活性剂段塞驱的降压率约为25%。说明界面张力为10-4mN/m时,降压效果非常明显。

图3 不同界面张力对应注入压力变化曲线

可以看出,注入不同界面张力的表面活性剂溶液段塞,后续水驱注入压力有着不同程度的下降,且随着界面张力的降低,表面活性剂降压率逐渐增高,降压效果逐渐增强,最大降压率达到25%。随着油水界面张力的降低,有更多的原油被乳化,减小水相在岩心中的渗流阻力,降压效果逐渐变好[9]。证明表面活性剂HFFQ-C是一种可行的降压增注化学药剂。

2.5 注入速度对降压效果的影响

2.5.1 试验设计

岩心气测渗透率为9.32×10-3μm2饱和油后,分别以0.03、0.05、0.1mL/min的速度进行水驱,注入相同的表面活性剂溶液段塞(0.5Vp)后进行二次水驱,二次水驱速度同一次水驱速度,记录两次水驱过程中的注入压力随注入孔隙体积倍数的变化。

表面活性剂:0.015%HFFQ-C,界面张力为0.000 4mN/m。

2.5.2 注入速度为0.03mL/min时的降压效果

以0.03mL/min的速度水驱,在注入表面活性剂溶液段塞前后,两次水驱入口压力随注入孔隙体积倍数的变化曲线见图4(a)。

试验结果表明,一次水驱注入压力不断上升,在3Vp达到峰值4.55MPa,后回落并稳定在4.1 MPa。注入0.5Vp表面活性剂溶液段塞后,以0.03 mL/min的速度驱替,注入压力迅速下降并稳定在3.43MPa,降压率为16.64%。

2.5.3 注入速度为0.05mL/min时的降压效果

以0.05mL/min的速度水驱,在注入表面活性剂溶液段塞前后,两次水驱入口压力随注入孔隙体积倍数的变化曲线见图4(b)。

试验结果表明,一次水驱注入压力上升,在3Vp达到峰值5.67MPa,后回落并稳定在5.5MPa。注入0.5Vp表面活性剂溶液段塞后,以0.05mL/min的速度驱替,注入压力下降并稳定在4.66MPa,降压率为15.27%。

2.5.4 注入速度为0.1mL/min时的降压效果

以0.1mL/min的速度水驱,在注入表面活性剂溶液段塞前后,两次水驱入口压力随注入孔隙体积倍数的变化曲线见图4(c)。

试验结果表明,一次水驱注入压力上升,在2.5Vp处到达峰值6.8MPa,随后注入压力稳定在6.55 MPa。注入表面活性剂溶液段塞后,以0.5mL/min的速度驱替,注入压力下降并稳定在6.0MPa,降压率为9.73%。

可以看出,不同驱替速度下,注入压力变化差别大。随着注入速度的增加,一次水驱注入压力升高,稳定时间不断延长。当流速大于0.05mL/min,降压效果不明显。因此,表面活性剂驱替过程中存在合理的注入速度范围,优化水驱速度,最大限度发挥降压效果[2]。

3 结 论

(1)从16种表面活性剂中筛选出羟磺基甜菜碱、HFFQ-C和GCF-1等3种适应牛25-C地层条件的表面活性剂。矿场应用具体使用哪种表面活性剂,应进行经济评价比选。

(2)确定注入段塞、界面张力和注入速度等3个变量参数的矿场应用界限参考值。

致谢 感谢中国石油大学(华东)李爱芬教授提供试验数据!

[1]苏玉亮.油藏驱替机理[M].北京:石油工业出版社,2009:57-58.

[2]韩东.表面活性剂驱油原理及应用[M].北京:石油工业出版社,2001:194-199.

[3]黄延章.低渗透油层渗流机理[M].北京:石油工业出版社,1998:26-27.

[4]贺宏普,樊社民,毛中源,等.表面活性剂改善低渗油藏注水开发效果研究[J].石油地质与工程,2006,20(4):37-38.

[5]方晓红,舒静.表面活性剂降低注水井注入压力室内试验研究[J].化工时刊,2002,16(6):44-46.

[6]吴景春,井立军,史连杰,等.特低渗透油层降压增注现场单井试验[J].大庆石油学院学报,2003,27(2):87-88.

[7]邵创国,高永利,林光荣,等.特低渗透储层提高水驱油效率试验研究[J].西安石油大学学报,2004,19(3):23-28.

[8]王小泉,樊西惊.低渗透油藏复合表面活性剂水驱试验[J].西安石油大学学报,2004,19(5):31-35.

[9]王云峰,张春光,候万国,等.表面活性剂及其在油气田中的应用[M].北京:石油工业出版社,1995:32-38.