筒式水导轴承瓦温度偏高的分析与处理

2012-07-12郭江

郭江

(中国水利水电第十工程局有限公司机电安装分局,四川都江堰 611830)

1 概述

某水电站位于四川省康定县境内的大渡河支流上,装机容量2×48 MW。发电机为悬垂式密闭循环空气冷却同步发电机,型号:SF48-14/4650;水轮机为立轴、水斗冲击式,型号为:CJA237-L-215/6×16.5。主机设备厂家:昆明水轮发电机厂。

推力轴承为聚四氟乙稀塑料瓦,上导和下导为巴氏合金分块瓦。

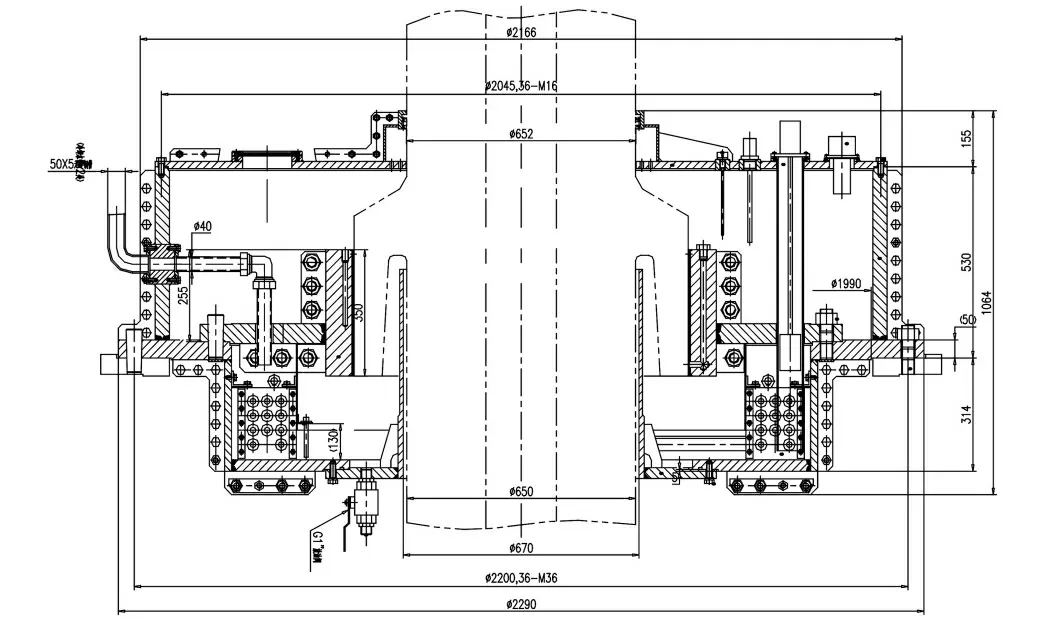

水导轴承为巴氏合金筒式瓦F950。D=950 mm,H=350 m,设计轴承与轴颈间隙为0.2~0.3 mm(单边)。冷却器为φ17铜管,分为四层,上三层为4根,第四层为2根,分成两半布置在φ1300的油盆里。轴承位置见图1。

图1 轴承示意图

2 实际安装中出现的问题

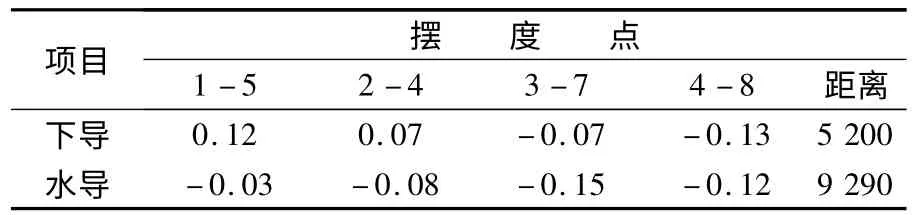

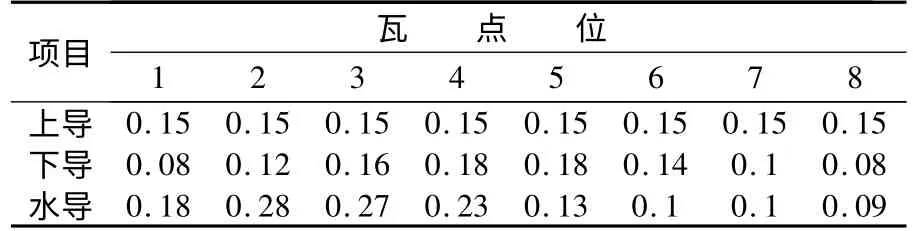

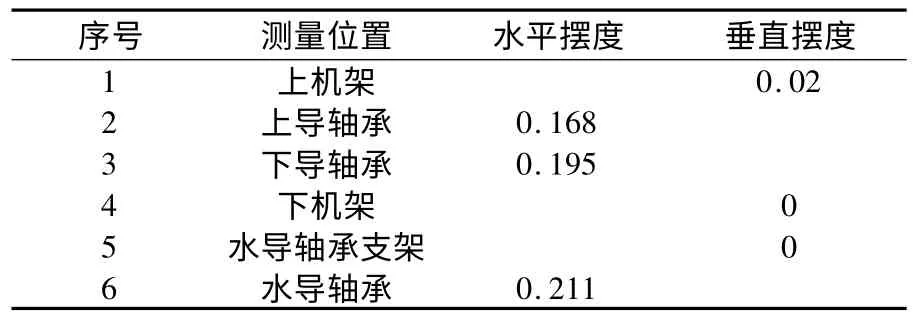

(1)盘车下导和水导处净摆度值见表1。

盘车数据按“规范”0.02 mm/m 验证,下导数据有较小的超标,但考虑到下导与水导最大点存在错点问题且下导瓦为分块瓦,综合分析后报经监理和设备厂家同意决定不再做削垫盘车处理。

表1 盘车下导和水导处净摆度值表 /mm

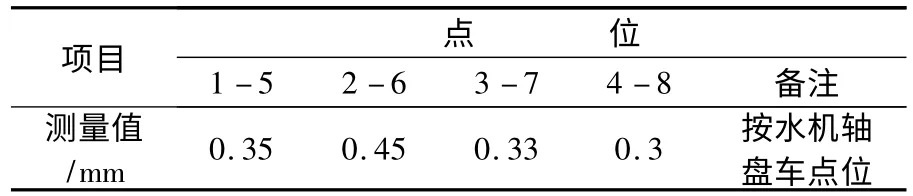

(2)水导瓦与轴颈间隙检查数据见表2。

表2 水导瓦与轴颈间隙检查数据表 /mm

设备厂家设计的水导轴承总间隙为0.4~0.6 mm。

由于水导轴承的实际间隙小于设备厂家设计的下限且水导轴承椭圆度偏大,安装单位在安装过程中将该问题向监理、业主提出,由监理主持与设备厂家磋商,但设备厂家的设计人员坚持从机组运行的稳定性考虑认为该水导瓦合格,不作处理并书面否定了安装单位提出的问题,监理和业主采纳了设备厂家设计人员的意见,同意暂时不做任何处理。各导轴瓦安装成果见表3。

表3 各导轴瓦安装成果表 /mm

(3)机组运行工况。

水轮发电机组空转连续运行6 h 后机组各轴承温度稳定后的记录见表4,运行时间为当年的11月。对应瓦温记录值运行工况下机组的振动、摆度见表5。

表4 各轴承试运行时温度表 /℃

3 问题分析

设备厂家提供的瓦温保护技术资料要求:上导轴承、下导轴承、水导轴承报警温度为65℃,停机温度为70℃。上述空载运行中水导瓦温临界于报警温度。考虑到机组仅为空载运行,机组在带负荷后轴向力会增大从而造成水导轴承温度上升,加之以上工况为冬季环境温度(厂房内温度为10℃左右),夏季环境温度会提高许多(厂房内温度约为26℃左右),环境温度的升高会造成水导轴承温度升高。综上分析后认为,该水导轴承空载运行的温度过高,遂暂停进行负荷试验。经业主会同设备厂家、监理、安装单位协商决定,必须对水导轴承温度进行处理。

表5 机组振动、摆度表 /mm

(1)对水导轴承冷却器的冷却效果进行分析。

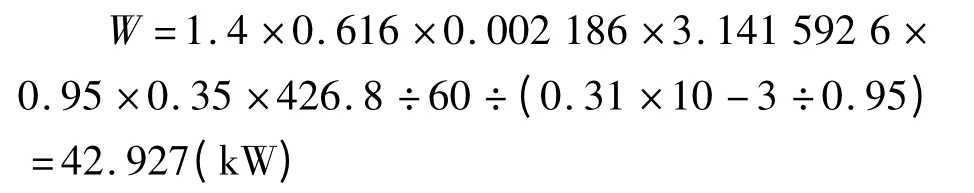

①水导轴承摩擦功发热量验算:

式中 K 为间隙比沙麦尔德系数,经计算查表取K 为1.4;ц为圆周速度;L 为轴承高度;δ为水导瓦最小间隙,0.31 mm;D 为水导轴直径,950 mm;η为运行粘度系数,LTSA46水轮机油为60℃时摩擦运行粘度系数为0.002186 kg·s/m2。

机组转速为:426.8 rpm/min;

轴承高度L=0.35 m。

将以上数值代入公式进行验算,得水导轴承发热量功率为:

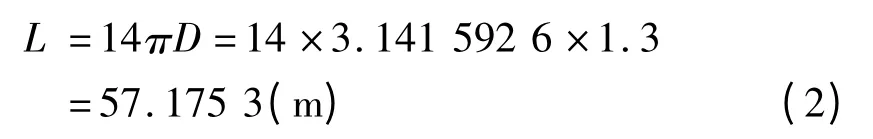

②对冷却器冷却铜管进行验算:

按经验统计公式L=14πD 计算,水轮机稀油筒式轴承管内流速为1.2~1.5 m/s,冷却铜管φ17每kW 功取1.2~2 m。

当取2 m 进行验算时,铜管长度L=2 W=85.85 m;取1.2 m 验算,L=52 m。油冷却器冷却铜管长度计算为:

(2)该电站冷却器为分瓣连接,实际铜管长度不足上式计算长度,约为53 m 左右。通过以上计算表明:该机组冷却器的冷却功率基本上在冷却器效率的下临界点上,加之技术供水等外部原因,致使该机水导轴承温度偏高。该机组水导冷却器结构设计紧凑,散热条件有限,油冷却器冷却容量与水导轴承的发热量不匹配,偏小。为此,安装单位提出了两套解决方案:①增设水导轴承外冷却器以增大冷却效果。②加工水导筒式轴承,增大轴承油膜间隙,减小水导轴承的发热量,从而降低运行温度。

方案分析比较:

方案①:由于水轮机室结构紧凑,空间位置上增加冷却器容量比较困难,加之增加冷却器需要在水导轴承油盆上开孔,同时要修改挡油板的结构,从而改变油路循环路径,工程量大、结构复杂,且处理周期约为8个工作日。经济性分析:业主询价购置外置冷却器约为7000元,加工处理改造油盆费用约为35000元。

方案②:不对油盆进行改造,不改变设备厂家的设备构造。处理时间:拆除约0.5个工作日,送出加工4个工作日,返回安装约为1个工作日,总计5.5个工作日。经济性分析:拆除费用约为5000元,加工和运输费用约为3500元。风险:可能造成机组的稳定性下降,机组摆度增加。

在对两方案进行比较分析后业主决定:对水导轴承进行车床加工,增大水导瓦间隙并修圆,以解决水导瓦轴承温度过高的问题。

4 问题的处理

根据业主的决定,安装单位将水导轴承拆除,上车床加工,将导轴承总间隙控制在0.52 mm 左右。加工完成后再次回装,测得水导轴承实际间隙见表6。

表6 水导轴承实际间隙表 /mm

机组带负荷(36 MW。由于是冬季,水量不足,无法带满负荷运行)运行稳定后的工况见机组轴瓦温度(表7)、机组振动摆度运行工况(表8)。

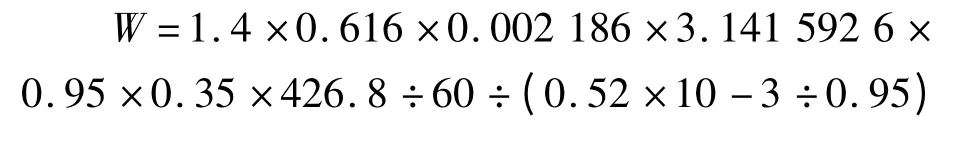

将处理后的间隙代入式(1)进行验算:

表7 机组轴瓦温度表 /℃

表8 机组振动摆度运行工况表 /mm

再代入式(2)进行验证得知,冷却器能够保证轴承的功率要求。

从实际运行情况和理论验证看,通过对水导轴承进行加工,增大了瓦隙,解决了水导轴承冷却效果不足的问题,也保证了机组的稳定性能。从处理的周期上看节约了时间,从经济上看为业主节省了处理的开支,更为重要的是让业主提前了发电的时间,赢得了收益。

第二台机组水导轴承的间隙与第一台机组一样偏小,根据第一台机组的经验,在机组启动前即对水导轴承进行了加工处理。第二台机组在启动试验中各道轴承温度一次性试验合格。

该电站在第二年夏季带满负荷运行中,两台机组各水导轴承温度正常,振动、摆度正常。

5 结语

筒式轴承由于加工简单,运行中稳定性好,在机电行业得到了广泛的推广和应用。但筒式轴承间隙的大小与机组运行的稳定性关系密切,间隙大了,机组稳定性较差;间隙小了,机组轴承冷却器的容量必须增大,相应油盆的结构尺寸也增大。

在处理类似由于轴承间隙过小、轴承温度偏高的问题中,改进油流途径、增加冷却器容量、增大轴承间隙均有一定效果。但增加冷却器容量,中小型机组由于空间问题一般较难且施工工艺复杂;增大轴承间隙相对而言工艺简捷、处理周期短。该工艺值得同行在处理类似问题中借鉴。