基于ANSYS钢结构的焊接温度场仿真分析

2012-07-11李波

李 波

(吉林广播电视大学 辽源分校,辽源 136200)

0 引言

在焊接实验中,仅仅依靠物理测量对焊接温度场的研究, 不但浪费了大量的人力物力,而且现有的条件也限制了其发展,随着数值分析的引入及计算机技术的发展,利用有限元分析可以迅速准确地获得焊接温度场的整体分布,并实现其动态变化过程的模拟[1,2]。由于钢结构具有高的高温热导率,使焊件局部存在较长的高温停留时间,从而引起焊后焊件发生较大的残余应力和变形,因此对焊接过程的温度场分布及接熔池的传热和流体流动过程的研究是十分有必要的。

1 试验方法与材料

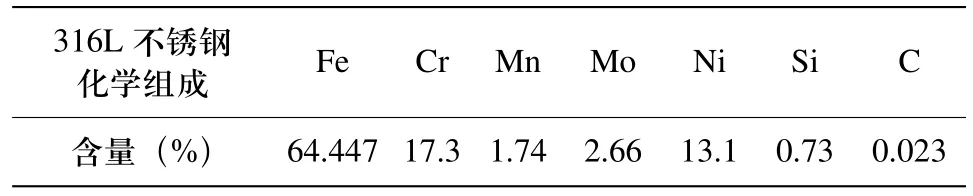

本文选择316L不锈钢作为实验材料,试验所用材料的化学成分见表1,焊接试样为50mm×50 mm×4 mm的钢板,焊接方式采用对接。为提高计算精度定义了随温度变化的材料热物理性能参数,如图1所示。

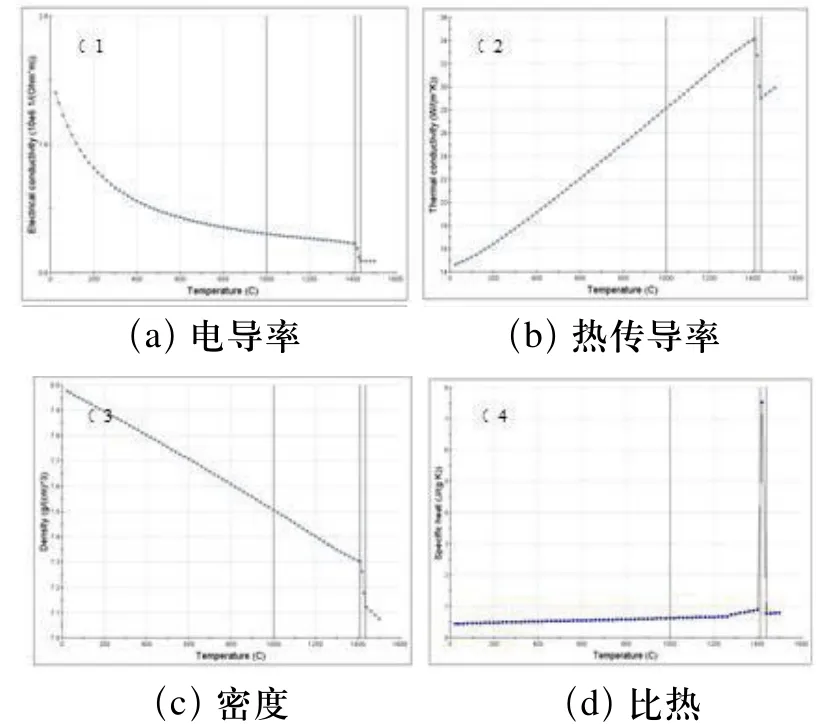

表 1 试验所用材料的化学成分(wt%)

2 模型描述

2.1 热源模型

图1 通过JMatPro获得与温度相关的热物理性能参数

TIG焊接是一个涉及热传导、对流和融化凝固等许多热物理化学现象、高度非线性的瞬态热传递过程。为便于建立模型、提高计算精度和节约计算成本,本文对TIG热模型作了如下假设:

1)将焊接过程中的辐射散热部分等效到工件与周围环境的对流散热;

2)忽略焊接母材的各向异性,同时定义了随温度变化的材料热物理性能参数(如图1所示);

3)在焊接模型建立中忽略相变潜热对温度场的影响。

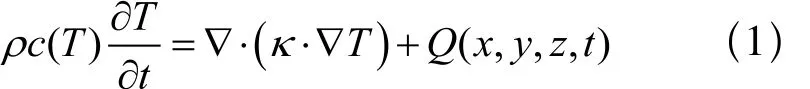

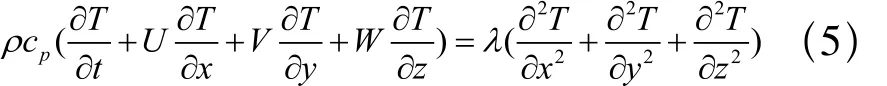

其热传导控制方程为:

式中:T为温度;t为时间;ρ为密度;κ为导热系数;c为材料定压比热容;Q为体热源热流密度。

为更好地模拟焊接后焊缝的形状,本文选用旋转高斯体热源作为本模型中的焊接热源:

其中,η为焊接效率,σr是热源分布参数;Q为焊接电弧的功率;H为热源高度。

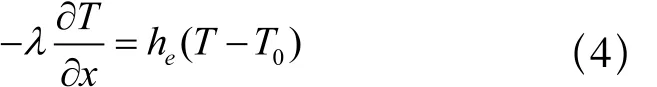

其边界条件描述如下:

钢板下表面:与垫板之间的热传递损耗,以等效热传导系数κe描述如下(T0为环境温度):

工件其他表面:自然对流和辐射热损耗,为便于计算,将辐射散热等效为对流散热,因此,以等效对流换热系数he表示自然对流和辐射热损耗:

2.2 电弧模型

在焊接过程中,由于电弧的移动,电弧下方焊件上的熔池形状及温度达到准稳态状态,焊接熔池随着电弧的运动而移动,为简化计算和方便建模,该模型做出以下假设:

1)由于在TIG焊接中,热源,即电弧是一个轴对称的钟罩状的热源,因此选用两维的轴对称模型进行建模;

2)等离子体是光学薄的;

3)忽略重力和黏性耗散。

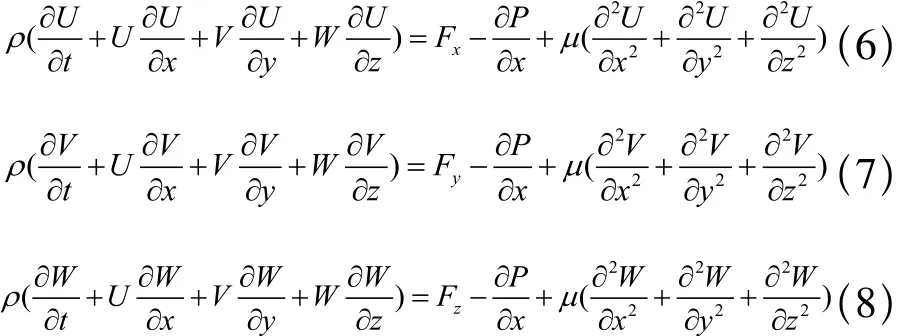

在轴对称、层流和定常条件下,根据磁流体动力学理论构建电弧模型的连续性方程、能量守恒方程和动量守恒方程等控制方程组:

能连守恒方程:

动量守恒方程:

连续性方程:

其中,T是温度;U、V、W是流体速度在x、y、 z方向上的分量;P是流体内的压力;t是时间;ρ是金属的密度;cp是定压比热容;λ是导热系数;μ是液态金属的动力粘度系数;Fx、Fy、Fz分别是在x、y、 z方向上的体积力分量。

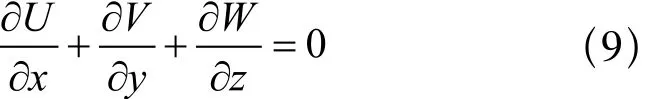

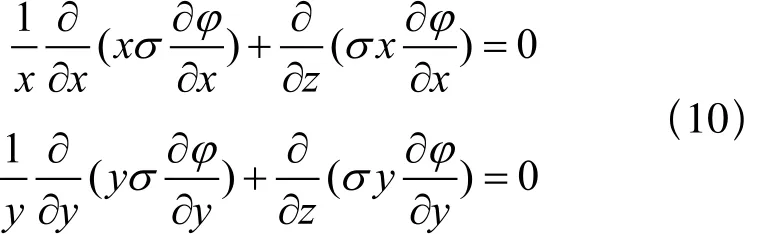

根据电磁学理论建立电弧模型的麦克斯韦控制方程组:

电流连续方程:

安培定律:

欧姆定律:

3 结果和讨论

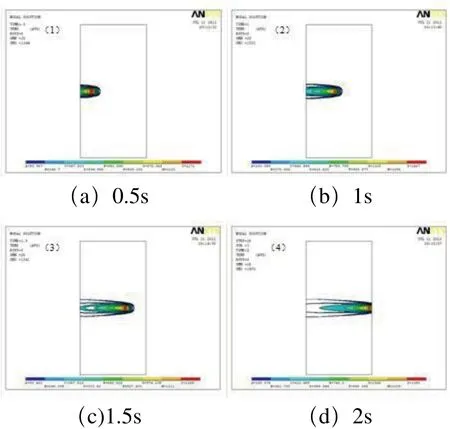

图2所示焊接速度为24mm/s稳定焊接阶段的有限元计算结果。从图2知在316L不锈钢TIG焊接过程中热影响区较小,焊缝附近的温度场梯度较大;而在热源后部温度场的等温线分布较为稀疏,导致温度梯度较小;在热源前部温度场等温线分布相对密集,导致温度梯度大。究其原因是热源的移动和热惯性导致热源前后部有明显不同的温度分布,因此在热源前部附近温度梯度相对较大。随着热源的移动,相邻位置的金属经历不同的热循环史,热源后方的熔融金属开始冷却凝固并逐渐形成焊缝,而恢复弹性对后冷却的焊缝金属产生拘束作用,这是诱导残余应力变形产生的一个重要原因。

图2 不同时刻钢板的整体温度场分布

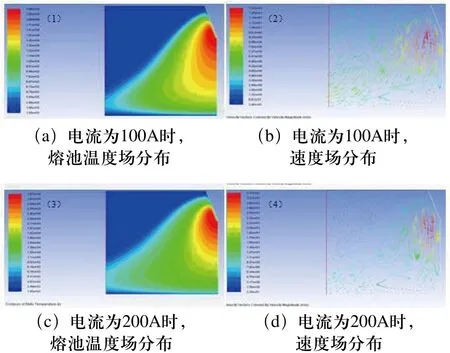

如图3所示为在不同电流参数下,TIG焊接电弧温度场和速度场分布结果。从图中可以明显发现,在焊接阴极区域附近有相对较大温度梯度的存在,而在阳极区域附近的温度梯度相对较少;图3(a)和图3(c)分别是焊接电流为100A和200A时焊接熔池的温度场分布云图,从以上两图中均可发现,其熔池内的温度场呈典型的钟罩形分布,并且在弧柱附近呈现比较平缓的变化趋势,这与文献[3]中描述的实验结果是比较一致的,从而证明了该模拟的可靠性,此外,通过对比图3(a)和涂3(c)可以发现,随着电流的增大,其熔池也随之增大,同时熔池温度也相应增大。

图3(b)和图3(d)分别是焊接电流为100A和200A时的焊接熔池的速度场分布云图,从速度场分布图中可以发现,焊接熔池中流体的流动规律均是从阴极向阳极沿着轴向流动,出现这种现象的原因是由于在靠近阳极接近电弧边缘区域,其电流密度相对较小,根据安培定律,这部分区域所受到的电磁力也相对较小,这样就形成了一个压力梯度,在加上电磁力的方向是向下向内的,因此合成的驱动力的方向也是向下向内,这样熔池内流体的流动趋势是自上而下沿着对称轴向阳极运动。通过对比图3(b)和图3(d)速度场分布可以发现,熔池内流体(即电弧等离子体)的流动速度及随着电流的增大而增大,同时在近电极附近的区域流动速度最大。

图3 不同电流参数下的焊接温度场和速度场分布

4 结论

本文基于有限元法,利用ANSYS软件成功地模拟了316L不锈钢动态焊接过程,同时为提高计算精度,定义了随温度变化的材料热物理性能参数,得到结论如下:

1)基于ANSYS/Mechanical模块建立TIG焊接热源模型实现了TIG焊接过程整体温度场的模拟,模拟结果发现,在不锈钢TIG焊接过程中热影响区较小,焊缝附近的温度场梯度较大;而在热源后部温度场的等温线分布较为稀疏,导致温度梯度较小;在热源前部温度场等温线分布相对密集,导致温度梯度大。

2)根据磁流体动力学和电磁学理论,基于ANSYS/Fluent建立TIG焊接电弧模型实现了焊接熔池的传热和流体流动过程的模拟,其电弧温度场呈典型的钟罩形分布,并且在弧柱附近呈现比较平缓的变化趋势;同时,其焊接熔池大小、熔池温度以及电弧等离子体的流动速度也随着电流的增大而增大, 模拟结果与许多文献中描述的实验结果基本吻合,验证了该模拟的可靠性。

[1] 郭彦兵, 童彦刚, 贺晓娜. 低合金钢薄板件TIG焊接温度场三维有限元模拟[J]. 热加工工艺, 2010, 39(21): 158-160.

[2] 陈玉喜, 朱锦洪, 石红信, 丁高剑. 基于ANSYS的铝合金薄板焊接温度场三维有限元模拟[J]. 热加工工艺, 2009,38(9): 88-90.

[3] 徐火青, 凌泽民, 李金阁, 句孝飞. 基于SYSWELD分析焊接电流对TIG点焊熔池尺寸的影响[J]. 热加工工艺,2012, 41(1): 142-144.