组态软件在物料检测设备中的应用

2012-07-11张建立郑华栋

张建立,郑华栋

(郑州大学 机械工程学院,郑州 450001)

0 引言

随着工业控制系统的不断发展,车间设备和控制台越来越分散,数据的处理量也越来越大,这就要求对各个生产线进行实时的状态监控,不但要动态显示设备运行的状态,还要对数据进行采集,并对采集到的大量数据进行存档,方便指导以后的生产实践并预测未来的发展趋势。在开发传统的工业控制软件时,当工业被控对象一旦有变动,就必须修改其控制系统的源程序,导致其开发周期长;已开发成功的工控软件又由于每个控制项目的不同而使其重复使用率很低,导致它的价格非常昂贵;在修改工控软件的源程序时,倘若原来的编程人员因工作变动而离去时,则对于其他人员或新手进行源程序的修改,将是相当困难。工业自动化组态软件的出现为解决上述实际工程问题提供了一种崭新的方法,因为它能够很好地解决传统工业控制软件存在的种种问题,使用户能根据自己的控制对象和控制目的任意组态,完成最终的自动化控制工程。

随着首钢高炉大型化、高效化、低成本操作、煤比不断提高和高炉寿命的不断延长,对原燃料的质量要求不断提高。同时,随着矿产资源变化和国内球团技术的发展,炉料结构也不断调整和优化。精料技术是高炉生产顺行、指标先进、节能减排的基础和客观要求。高炉上料系统是实现精料技术管理目标的关键性环节,对高炉生产操作有着密不可分的影响和联系,对物料粒度的检测也显得尤为重要。

入炉原燃料粒度主要包括:“净”、“匀”、“小”三个方面,所谓“净”是要求炉料中粉料含量少;所谓“匀”是要求各种炉料间的粒度差异不能太大;所谓“小”是指烧结矿和球团的粒度应该适当小些[1]。本文针对为首钢设计的四套振动筛物料粒度检测系统,对组态软件在工业生产中的应用进行了分析,其中包括建立通讯,组态画面的制作,数据的处理等,使工程技术人员能够迅速,准确的掌握最新的设备运行情况,最终能够推动企业健康,高效的发展。

1 生产工艺和工作过程

该系统的主要组成:全自动取样装置、一级称量斗、三层高精度粒度检验振动筛机、分级料二级称量斗、电控控制系统、液压与气压控制系统。四套设备共用一套PLC,由该PLC控制1#、2#炉焦炭、矿石的取样、筛分、称重、返回等动作,该控制系统接入到二炉PLC控制环网中。整个测试过程动作、测试数据均在组态画面上动态显示,画面组态采用美国AB公司Factory Talk View Site Edition组态软件,通讯采用RSLinx通讯配置软件。共有四个组态控制界面,分别显示1#炉返焦、返矿物料粒度检测和2#炉返焦、返矿物料粒度检测画面。将控制画面放入二炉上料画面中,使用者能够直观地观察到检测过程及检测结果,测试结果以报表形式保存。

2 控制系统的组成

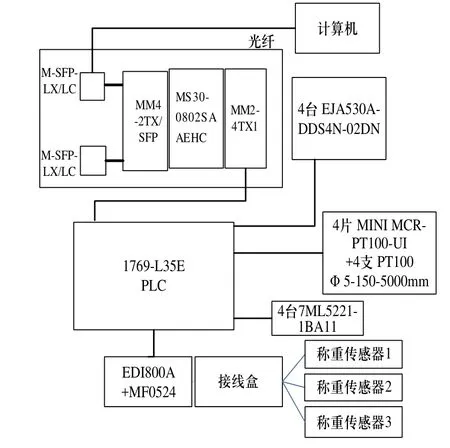

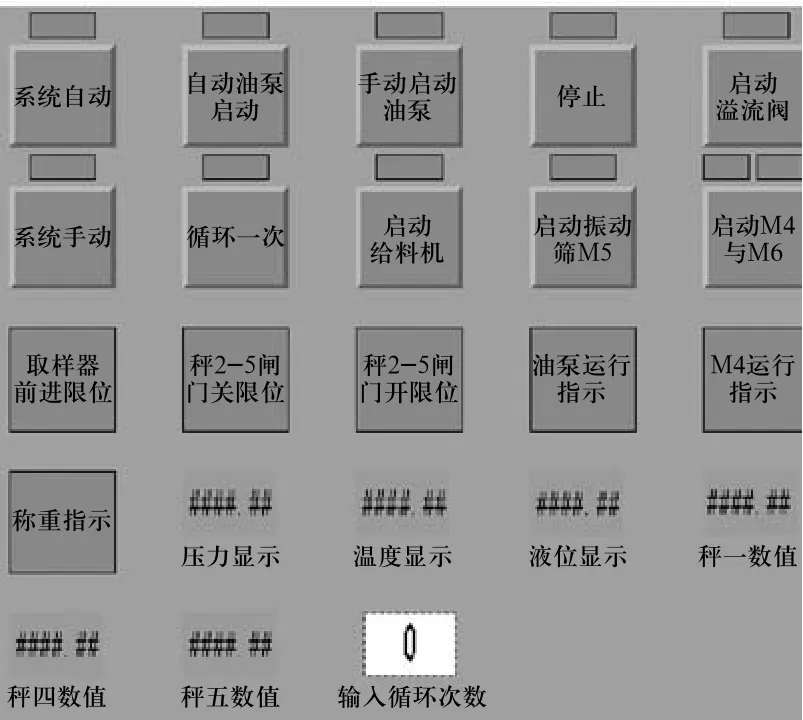

该控制系统主要由硬件和软件两部分组成,其中硬件包括:MS30交换机一套、罗克韦尔PLC一台(共有8个1769-IQ32数字量输入模块,5个1769-IF8模拟量输入模块,3个1769-OV32T数字量输出模块,所用保留备用I/O点的比例都在30%以上)、压力、温度、重量变送器以及其他辅助元件、常规电气元件等。软件主要采用罗克韦尔公司的工控软件,包括通讯软件RSlinx,编程软件RSLogix5000,组态软件Factory Talk View SE,通过硬件和软件相结合,实现数据自动采集并保存,运用组态画面能够实现对整个系统的手动和自动两种控制方式,取样装置PLC控制系统原理组成,现场试验,控制系统实际接线分别如图1、图2和图3所示。

图1 取样装置PLC控制系统组成

图2 仪表及电气控制柜

图3 振动筛设备

3 通讯

Allen-Bradley控制器设备,使用RSLinx Classic作为OPC服务器。该系统一共有一个主服务器和两个客户端,并且采用工业以太网的方式进行通讯,分别给主服务器,两个以及交换机分配相应的IP地址,只有通讯成功了才能进行信息的交流。

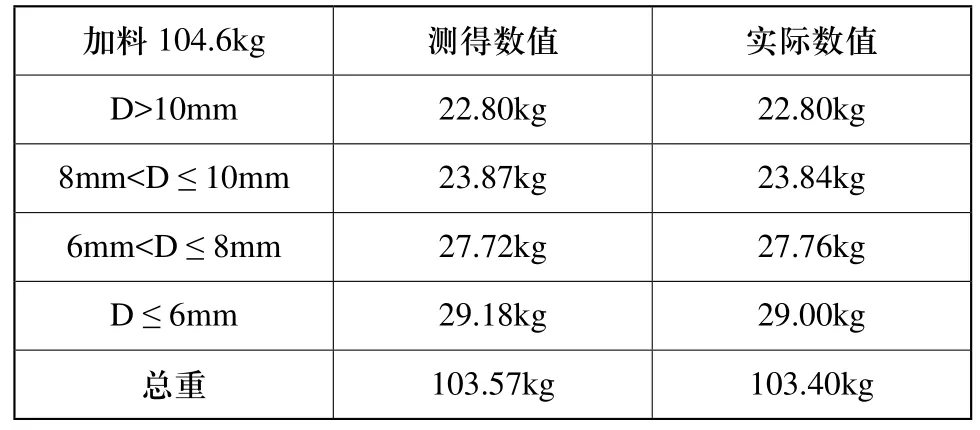

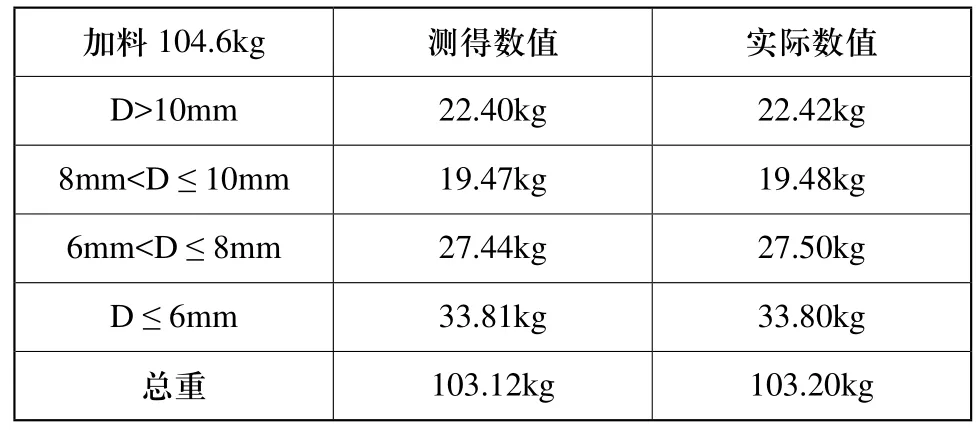

为了验证通讯是否成功以及组态画面中数值的显示值与实际值是否一致,把控制系统中称重料斗中的物料分别取出来再在另外的电子称重设备上进行二次称重,与原来的数值进行比对,两次分别加入104.6kg的物料,粒度分为四种:D>10mm,8mm 表1 检测数据与实际称量值对比(第一组) 表2 检测数据与实际称量值对比(第二组) 通过两组数据的比较可以看出,控制系统中的数值和实际数值基本一致,由于控制系统中采用的称重仪表灵敏度比较高,容易受到现场温度,噪声等因素的干扰,再加上振动筛内部可能存有的卡料,并且振动筛筛分的时候也会有部分物料损失,所以上面两个表格的数值验证了控制系统不但通讯成功,而且能够准确的反映出实际的数值。 数据处理包括三个方面内容:1)数据的采集和显示;2)数据的保存;3)数据的查询,在进行以上三个步骤之前,首先要建立一个ODBC数据源和相应的监控画面并与PLC程序中的标签名准确的对应起来。 1)数据的采集主要通过传感器感受信号,经过信号隔离器传到PLC,在经过软件的滤波器(由于采集的是准静态信号所以截断频率设为2HZ即可)OPC服务器负责采集数据并在组态画面中显示,如图4所示。 图4 系统控制图 2)数据的保存,首先要在组态软件中建立一个数据模型,在Factory Talk View SE中,数据的存储格式有两种,数据既可以存储于内部文件集,以便为历史趋势提供更快的性能,又可以存储于ODBC兼容数据库中。在该项目中我们采用了ODBC兼容数据库,然后自动生成Tag Table,F1oat Table和 String Table三个表格,然后就是设置数据保存的路径和数据采集的触发方式,根据工程实际要求,每天检测1~3次,数据保存30天,数据采集的方式按照要求选择On Demand类型,当需要记录检测数据的时候点击一个带Data Log Snapshot 3)数据的查询,为了查看检测结果的数据,我们必须把数据生成能够打印的报表,在这里我们采用Microsoft Office中的数据检索程序,由于Factory Talk View SE这个软件在设计的过程中为了节省空间,把标签名用索引代替,工程技术人员在查看数据的事后很难对号入座,为了解决此问题,我们采用数据连接的方式把Float Table表格和Tag Table表格合并完并且连接成功之后再把采集到得数据生成报表,方便工程技术人员的查看和分析。 通过对整个称重系统的分析确定系统的稳定时间来指导和改进后面的编程,建立上位机和下位机的通讯便于数据的传输,不但在画面中显示出数据,还将数据保存并生成报表,便于指导以后的生产。实物试验、出厂调试结果表明,控制程序安全可靠,能够保证生产的顺利进行,物料筛分、称重结果与实际测量结果吻合良好。整个设计过程都与实际结合非常紧密,并且便于类似工业监控项目的借鉴和推广。 [1] 唐安萍. 首钢国际工程公司创新特大型高炉料仓和无中继站上料系统并在首钢京唐钢铁厂成功应用[N]. 钢联资讯, 2012(01)18. [2] Rockwell国际有限公司. Allen-Bradley PLC说明书. [3] Rockwell国际有限公司. Factory Talk View SE说明书. [4] 蔡思文. 基于网络技术的数据采集与监控系统的研究和设计[D]. 武汉: 武汉理工大学, 2007. [5] 康英, 辛亚军, 刘志远, 王圣齐. 利用VBA实现Factory Talk View SE报表功能[J]. 电气传动自动化, 2011. 33(5): 47~48. [6] 强明辉, 周宇侯. 组态软件在窑炉温度监控系统中的应用[J]. 微型机与应用, 2010(8): 9~11.

4 数据的处理

5 结论