多轴门五金件孔槽数控加工专用机床研究与设计①

2012-07-09马晓君张自鹏

马晓君, 张自鹏, 罗 阁, 马 岩

(1.东北林业大学林业与木工机械工程技术中心,黑龙江哈尔滨150040;2.佳木斯大学,黑龙江佳木斯154007)

0 引言

门五金件孔槽加工是木门生产加工、装配的一个重要的环节,也是木门生产机械化、自动化的一个难点.传统木门五金件孔槽数控加工基本以镂铣机与钻铣机等加工设备,通过仿形和靠模进行加工,多工序、多次安装夹紧加工,操作复杂,加工效率低、精度低、质量差,不能满足高档木门和大批量互换性的木门安装的生产要求.因此,高质量的木门要用数控加工方法生产.在我国还没有通过一次装夹能够完成门五金件孔槽数控加工的集多工序、多工位一次加工的门五金件孔槽数控加工设备,近年来,德国、意大利、日本等国家先后开发出数控门铰链槽和门锁孔、锁槽的加工专机.这些机床实现了木门铰链槽和锁槽、锁孔的加工高速化、高精度化、集成化、柔性化和智能化.但是,单件设备价格高达百万元,铰链槽和锁槽、锁孔必须分两道工序,在两台机器上分别加工或在同一台机器上分两次装夹加工[1].为了实现门五金件孔槽在一台设备一次装夹完成全部自动加工,提高门五金件孔槽数控加工的自动化水平,针对多内外门五金件孔槽数控加工现状,设计了一种新的用于门五金件孔槽数控加工的机床.

1 门五金件孔槽数控加工原理

门五金件孔槽采用数控加工时,机床工作台走向为X轴方向,水平垂直工作台走向为Y方向,在立柱上有一垂直方向垂直于工作台面的刀具机构进给方向为Z轴方向.合页槽刀具机构垂直方向垂直于工作台面的进给方向为W方向.由于门五金件孔槽数控加工机床要实现木门锁具孔槽、合页槽在木门两边同时进行数控加工,至少要有六个数控轴,实现两个位置同时进行加工.为了减少机床轴数,简化机床主机结构,降低编程难度,提高机床工业化推广的性价比,采用气动控制实现锁孔Z向、合页槽Y向两个位置的加工进给.合页槽、锁槽、锁孔三个刀具机构通过数控装置控制、机床气动控制装置同时完成合页槽、锁槽、锁孔及异型槽的开制[2].

2 门五金件孔槽数控机床总体设计

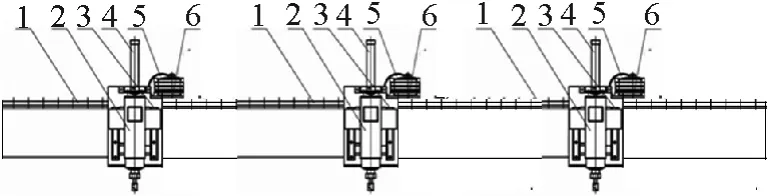

门五金件孔槽数控加工机床的二维总装图如图1所示.机床主要由图注中的15个部件组成.

被加工木门通过进、出料传动机构上料,定位预紧后由旋转油缸组件夹具固定在工作台上.锁孔以及异型孔的主轴切削加工过程通过锁孔刀具机构主轴总成15实现,15上安装有钻头(铣刀).锁槽、盖片槽的主轴切削加工过程通过锁槽刀具机构主轴总成14实现,14上安装铣刀.合页槽的主轴切削加工过程通过横梁上的三个合页槽刀具机构主轴总成10实现,10上安装铣刀.锁孔、锁槽、合页槽刀具机构分别由相应的刀具进给驱动来实现加工进给.每个主轴均为单独加工,在木门两侧同时加工进给,整个过程由PC进行控制,实现门五金件孔槽的位置加工.加工后通过进、出料传动机构下料,进入下一工作循环.

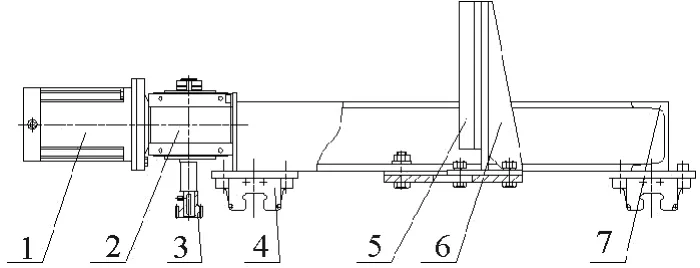

图2 锁孔、把手孔、锁槽X向进给驱动总成

图3 锁孔、把手孔、锁槽Y向进给驱动总成

门五金件孔槽数控机床主要技术参数:

外形尺寸(长×宽×高)(mm) 2580×1970×1850

加工木门的最大尺寸(高×厚×宽)(mm)2400×60×1100

锁槽、阶槽电主轴型号 HSP46C-12-3.7-F

锁槽、阶槽电主功率(kW) 3.7(1台)

锁孔电主轴型号 HSP46C-12-1.5-F

锁孔电主轴功率(kW)1.5(1台)

把手孔电主轴型号 HSP46C-12-0.4-F

把手电主轴功率(kW) 0.4(1台)

合页槽电主轴型号 HSP46C-12-0.4-F

合页槽电主轴功率(kW)0.4(3台)

锁孔槽X向行程(mm) ±300

锁孔槽Y向行程(mm) 240

锁槽Z向行程(mm) 60

锁孔、把手孔Z向主轴气缸行程(mm) 125

合页槽X向行程(mm) ±300

合页槽Y向主轴气缸行程(mm) 125

合页槽W向行程(mm) 60

定位、预紧气缸行程(mm) 300

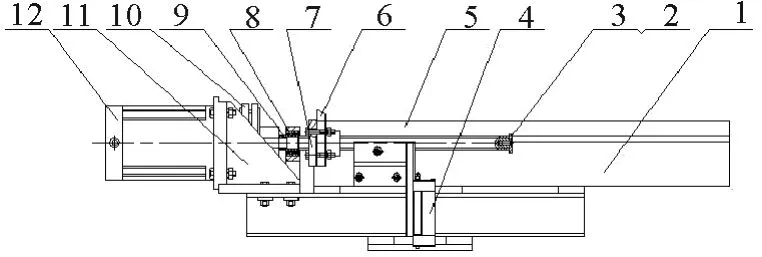

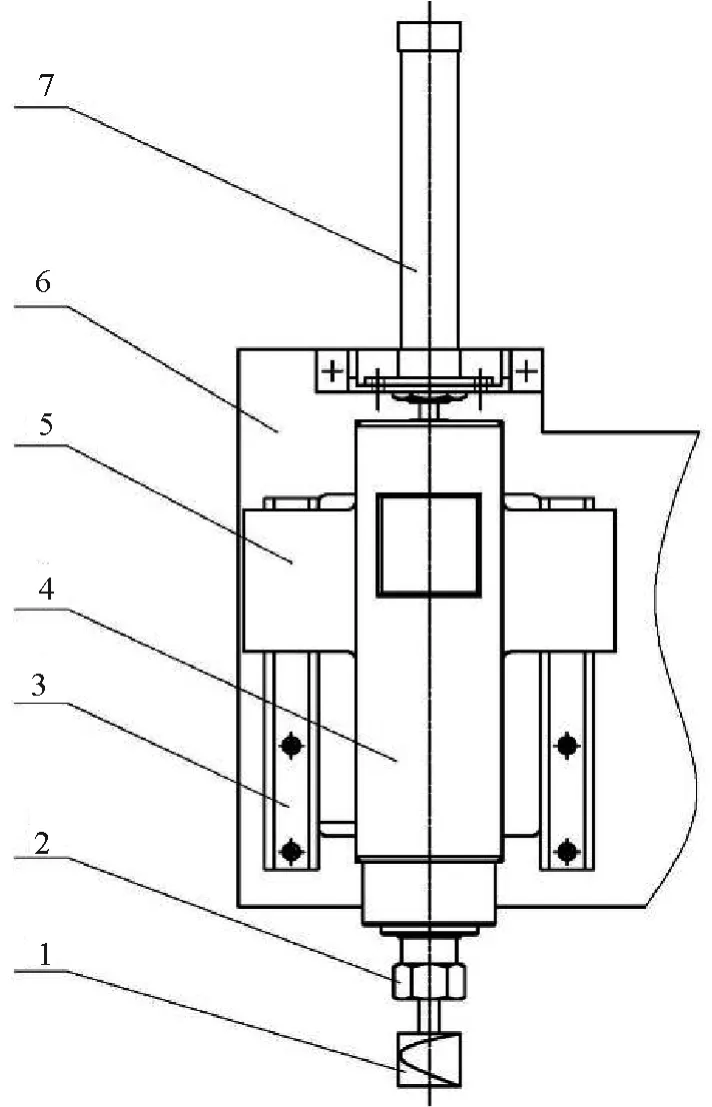

图4 锁槽Z向进给驱动总成

图5 门锁孔、把手孔Z向进给驱动总成

3 门五金件孔槽数控机床主运动系统

门五金件槽孔加工机床包括主运动系统和进给运动系统两部分.锁槽主运动系统是由一个电主轴带动铣刀实现旋转切削运动,锁孔、把手孔主运动系统是由两个电主轴带动钻头(铣刀)实现旋转切削运动,合页槽主运动系统是由三个电主轴带动铣刀实现旋转切削运动.

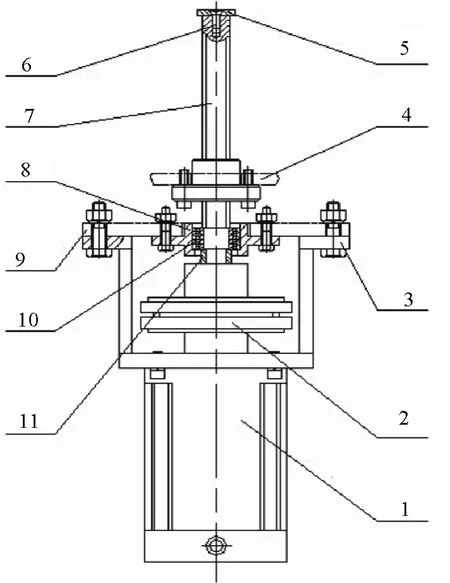

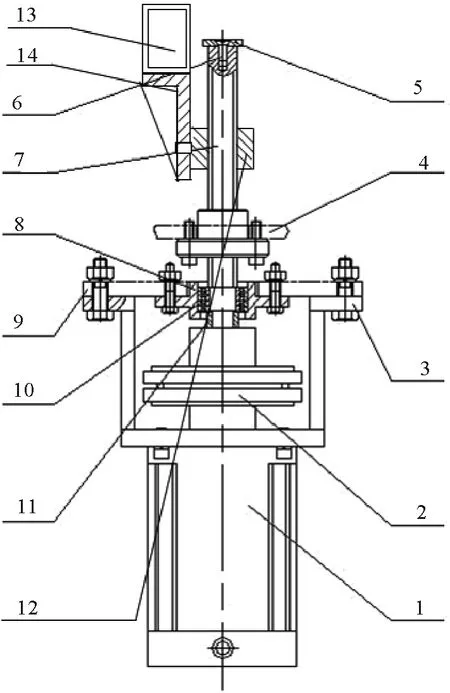

图6 合页槽X向驱动进给总成

图7 合页槽Y向驱动进给总成

4 门五金件孔槽数控进给系统的设计

4.1 锁槽数控进给驱动的设计

门五金件锁槽数控进给运动是由X,Y,Z三个方向的往复直线运动组成,分别由X,Y,Z三个方向进给驱动总成带动锁槽刀具机构实现,如图2、图3和图4所示.同时对两部分运动要有简单的控制包括启停控制和调速控制.

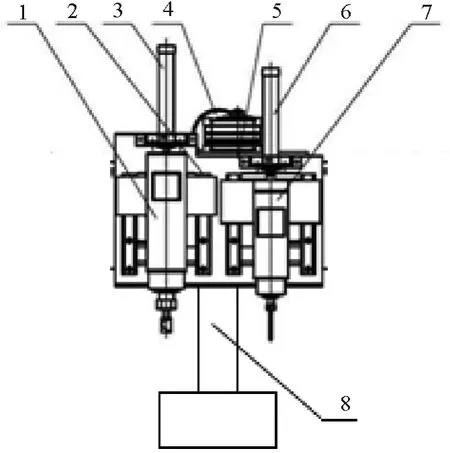

4.2 锁孔、把手孔数控进给驱动的设计

门五金件锁孔、把手孔数控进给运动是由X,Y,Z三个方向的往复直线运动组成,X,Y向通过与锁槽刀具共用进给驱动如图2、3所示,实现在X,Y方向运动找到孔的加工位置,再由Z方向的气缸带动主轴进行进给加工,锁孔、把手孔主轴均为单独加工,门锁孔、把手孔Z方向由固定在主轴系统上的气缸通过气动控制阀控制活塞杆的伸缩,从而驱动带有刀具旋转切削的主轴沿主轴架上的直线导轨作Z方向进给运动.工件定位夹紧完成后,主轴系统开始工作,通过步进电机控制单个主轴在加工顺序依次为锁孔、把手孔.门锁孔、把手孔Z向进给驱动总成如图5所示.

图8 合页槽W向进给驱动总成

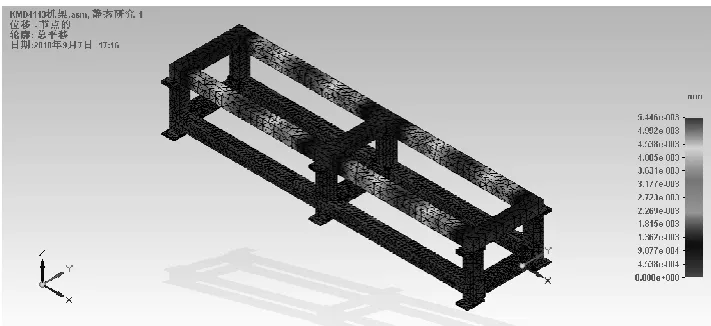

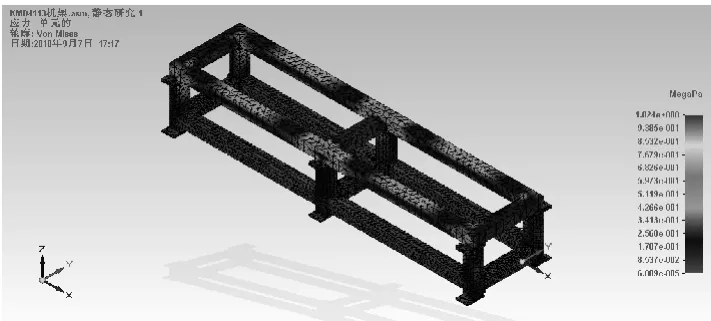

图9 锁具孔槽机架位移云图

图10 锁具孔槽机架应力图

4.3 合页槽数控进给驱动设计

合页槽数控进给驱动设计系统分布在锁具孔槽加工机构的另一侧,包括主轴系统的X向移动、Y向气缸带动主轴进给.X向、W向伺服进给的传动方式采用以步进电机驱动控制,即步进电机通过蜗轮蜗杆减速器带动齿轮齿条运动,把旋转运动转换成直线运动,分别控制三个合页槽刀具机构主轴系统的X向移动和W向横梁的垂向移动,图6为X驱动进给总成,X方向进给是由步进电机通过蜗轮蜗杆减速器传动到齿轮齿条副,蜗轮蜗杆减速器固定在主轴架上,从而带动主轴系统沿安装在横梁总成上的直线滑动导轨实现X方向的进给,其最大行程为±40mm.图7为Y向进给驱动总成.Y纵向进给系统是通过气动控制阀控制气缸活塞杆的伸缩运动进而带动主轴刀具的进给加工.图8为合页槽加工机构W向进给驱动总成.

5 门五金件孔槽数控机床床身设计与机架有限元分析

门五金件孔槽数控机床床身由两部分构成,一是锁具孔槽机架,二是合页槽横梁架,为了实现木门两个位置加工,锁具孔槽机架分布在工作台机架的一侧,合页槽合页槽横梁架及可倾斜式刀具机构固定在工作台机架上.锁具孔槽机架、合页槽横梁采用可拆分式结构,由冷弯空心方钢焊接而成.机架采用优点是重量轻、成本低、生产周期短、改进容易,出现缺陷可采取补救措施.机架结构可见图1.

由于合页槽加工机构及可倾斜式刀具机构固定在工作台机架上,加上合页槽加工机构采用横梁,加工进给力不大可不进行校核.但锁具孔槽加工机构的机架除了承受驱动机构的重力还有锁孔、把手孔进给Z向加工力.使得机架与锁具孔槽X向接触面成为危险受力面.为了保证工作的安全,必须对锁具孔槽机架进行校核.

采用Femap with NX Nastran对锁具孔槽机架装配模型进行校核,方钢的截面尺寸为80 mm×80 mm×4 mm,材料使用Q235,主要参数杨氏弹性模量E=2.06 ×105MPa、泊松比 μ =0.29、屈服极限 σb=235MPa、密度ρ=7800kg/m3各向同性.满载工况下,当安全系数n=1.5时,许用应力[σ]=σb/n=156.7MPa.对机架装配模型进行网格划分,并施加载荷,求解后得到锁具孔槽机架位移云、机架应力图,分别如图9、10所示.由图10可知,机架最大变形出现在上圈梁中间位置两侧,最大位移为5.446e-003mm,最大应力为1.024MPa.通过求解分析结果可知,当锁具孔槽刀具机构、驱动机构处于上圈梁中间位置两侧之一时,σmax=1.024MPa,σmax<[σ],故满足设计要求.

6 结论

本文通过对木门五金件槽孔生产加工的现状分析,研究设计了多轴门五金件孔槽数控加工专用机床,该设计具备如下优点:

(1)该机床能够实现一次装夹完成门五金件孔槽全自动加工,提高了加工精度、生产效率,满足了互换性,对实现门五金件孔槽数控加工的数字化、规模化具有重要意义.

(2)结构设计简单合理、能加工一定范围内的木门,具有一定的柔性.加工过程数字化控制、加工产品精度高、尺寸形状准确.

(3)该专用数控加工机床已由东北林业大学的林业与木工机械工程技术中心设计完成,正在试生产加工.该机床的设计研发为木门五金件孔槽的加工中提供一种新工艺路线,对提升我国木工机械的数控化程度与木工机械的发展提供一种新思路.

[1] 姚永和.创新带来发展力[N].中国绿色时报,2006-1-12.

[2] 孟令联,张兆好,徐杨.现代木门生产工艺与设备[M].北京:中国林业出版社,2009.