飞机钣金检验规划及数模的检验信息提取

2012-07-09郝博,施华,何利

郝 博,施 华,何 利

(1.辽宁机电职业技术学院,辽宁 丹东 118009;2.沈阳理工大学 机械工程学院,沈阳 110159)

钣金零件一般是由平板或带料毛坯经过成形、弯曲和冲切等加工工序加工而成,广泛应用于汽车、飞机、电子、轻工等行业,在大型飞机中,钣金零件数以万计。随着航空航天工业的飞速发展,对其精度的要求也越来越高。目前,沈飞对民机钣金零件的检验仍采用传统的方法对其测量,其专用测量设备庞大,精度低,通用性差[1]。信息技术的发展为制造业发展提供了新的平台,也为数字化模型检测提供了方便[2]。在机械制造行业中,钣金零件数量很多,尤其是飞机和汽车钣金形状越来越复杂、表面质量和精度要求越来越高。传统的检验方法已经很难保证高精度的要求,迫切需求面向全三维数字化设计制造系统,展开基于三维模型的钣金零件数字化检验技术研究。

采用便携式光电设备扫描钣金零件,将钣金零件复现到计算机上,与该钣金零件的理想模型比对,获得该钣金零件的误差。这种检测手段精度高、环保、经济效益高。但是从钣金零件三维模型中提取检测信息成为关键问题。基于CATIA 平台,采用VC++6.0工具和CATIA 的应用组件架构调用CATIA 的API 函数对CATIA 进行二次开发,从钣金零件三维模型提取出设计参数,获得检验信息,同时对检验方法进行规划。最终运用于沈飞钣金零件的检验。

1 钣金零件检验现状

虽然数字化这一概念已经深入到机械制造行业的各个阶段,但在国内飞机钣金零件制造,包括课题组在沈飞的大量调研结果表明,目前,飞机钣金零件检验的数字化应用还处于尝试阶段。钣金零件的最大特点是薄易变形,这是制约钣金零件用高精度数字化设备(例如三坐标测量机)检验的首要因素,因为在这些设备上检验需要脱离钣金的支撑装置,如果钣金零件稍大的话在自身质量就会变形,而且这类设备多为接触式的,在测头接触钣金时会加剧其变形,只有少数刚度较好的飞机钣金零件的某些高精度要求几何要素的检验用到了数字化检验设备,例如某些较大飞机钣金零件上的装配孔的检验,如果装配孔的位置精度不满足要求在装配时再进行修整比较麻烦。因此,目前飞机钣金的检验多数情况仍然在精度较低的传统检验手段上。目前,国内钣金零件的检验方法是由模线样板加工出检验模,将成型后的钣金零件贴模检查,判断零件是否合格,这种检验方法中间环节多会产生累积误差。零件在加工过程中无法发现模线样板的错误,只有在装配时由于零件之间不协调才会被查出来,不能满足钣金数字化制造和检验的要求。尤其是对于现在飞机设计的精度要求越来越高,特别是民机的精度要求更为苛刻。

2 光电设备在机加和钣金零件检验中的应用

随着光电成像设备和图像对比软件的出现,钣金零件的检验有了新的思路。国外该技术的应用已经很成熟,如图1、图2 所示为国外采用光电设备对曲面复杂钣金零件实施检验的过程。国内有学者也展开了相关研究,徐凤等[3]对基于激光跟踪原理的飞机形面测量技术进行了研究,马振华[4]研究了手持便携式三维扫描测量机在模具制造中的应用,朱健军等[5]对表面三维形貌测量及其评定进行了研究。由于光电设备检验的最大优势是不与零件接触,薄壁零件不会因检验设备的接触变形影响检验精度。所以可同时用于机加和钣金零件的检验。但是该项技术在国内的运用还不成熟。

光电设备应用于钣金零件检验时有其局限性,采用光电设备检验钣金零件还需要借助比对软件来完成检验,借助比对软件把扫描的数模与零件的设计数模比对进行误差分析。有时候这种检验方法虽然精度高,但是对于较小且精度要求一般的零件,检验效率反而不如传统检验方法,所以对于较大或精度要求高以及复杂的钣金零件适合采用该方法。该方法较传统方法的检验成本低,不用设计和制造每个零件专用的检具,同时也省去了对专用检具的储存的麻烦,一般检具的储存期长达几十年,直到零件所装备的设备退役,零件不再生产。但是对于大批量小型号的的零件来说,一旦做出了专用检具在检验时操作方便,且专业技术要求不高容易掌握。对这2 种方法的选择,需要权衡钣金零件的精度、型面面积、批量、工期等各因素。因此对零钣金件的检验手段进行规划是极其必要的。而规划的必要条件是需要获得钣金零件的所有信息,尤其是零件的几何信息。

图1 钣金零件型面提取

图2 钣金零件误差分析结果

3 钣金零件检验信息提取

在飞机钣金零件的数字化检验的大趋势下,如何保证高效、高精度、低成本的检验是新出现的问题。虽然数字化检验精度高,但是相对效率较低,一般精度的飞机钣金零件不需要如此高的精度要求。传统检验手段效率较高,但是检验工装的制造成本不低,且检验工装存储不便。权衡诸多因素如何规划出某飞机钣金零件如何种检验方法检验是首要解决的问题,解决这一问题如何高效、准确提取钣金零件的几何信息是分析钣金零件检验手段的关键,针对飞机钣金零件设计时一般采用CATIA 三维造型软件,提取钣金零件的特征应从零件的三维数模入手,在CATIA 平台上,采用VC++6.0工具和CATIA 的应用组件架构(Component Application Architecture,CAA)调用CATIA 的API 函数(CATIVisitor_varaStandardVisitor = spCkeFact - >CreateStandardVisitor(IID_CATICkeParm,&list))对CATIA 进行二次开发,提取出钣金零件三维数模的具体特征,储存在Excel 表格中,便于查阅和归类。实现对三维模型的特征数特征提取。CATIA 二次开发零件参数提取部分主要程序如下:

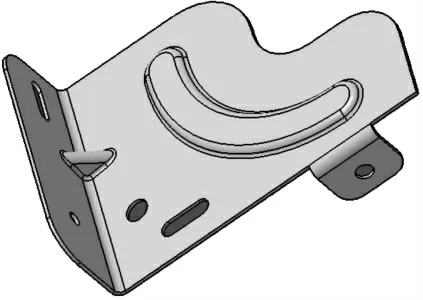

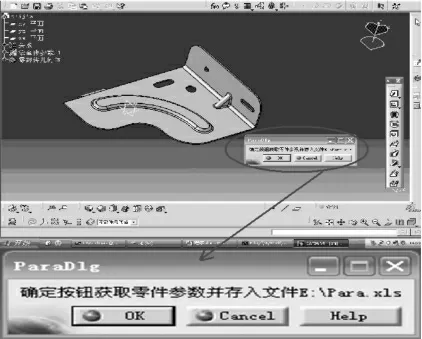

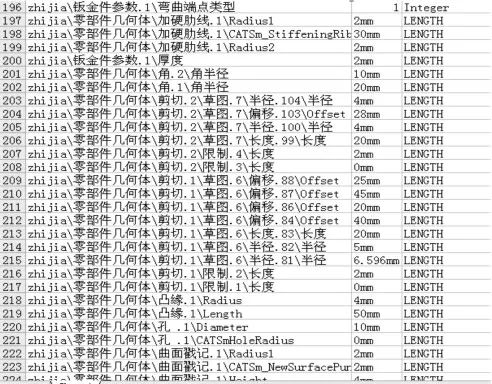

在此以汽车仪表盘支架(图3)为例展示钣金零件在CATIA 平台下利用CAA 进行参数提取的过程。图4 为CAA提取界面,通过VC++6.0 和CAA RADE 开发工具对CATIA二次开发来实现。经二次开发后的CATIA 可在其设计界面内添加零件参数提取专用选项按钮,通过点击按钮来响应零件的参数提取。图5 为点击CATIA 设计矿口中零件参数提取按钮后,储存为指定Excel 表格的钣金零件的设计参数,在该表格中可以查询该钣金零件的所有特征和设计参数,便于做出针对该零件的检验规划。

图3 汽车钣金零件

图4 CAA 零件参数提取界面

图5 钣金零件参数

4 结论

本文介绍的基于三维模型提取检测信息用于规划飞机钣金零件的检验手段是切实可行的,在CATIA 平台上,采用VC++6.0 工具和CATIA 的应用组件架构调用CATIA 的API函数对CATIA 进行二次开发,提取出钣金零件的设计参数和检验信息,为钣金零件提供检验依据。钣金零件数字化检验尚处于起步阶段,从传统的检验方法过渡到数字化检验仍有许多问题需要解决,传统的检验方法和光电设备数字化检验还需要并存,因此,在对钣金零件检验时要考虑哪种方式更适合,规划其检验方式。

[1]陈欣,金俊杰,王可.一种复杂曲面测量新技术的理论研究[J].组合机床与自动化加工技术,2007(2):8-20.

[2]吴斌. 大型物体三维形貌数字化测量关键技术研究[D].天津:天津大学,2002.

[3]徐凤. 基于激光跟踪原理的飞机形面测量技术研究[D].长春:长春理工大学,2006.

[4]马振华.手持便携式三维扫描测量机在模具制造中的应用[J].模具制造,2009(7):9-10.

[5]朱健军,钟渊,刘泊.表面三维形貌测量及其评定的研究[J].哈尔滨理工大学学报,2009,14(1):43-46.

[6]范泽亚,张倩.Q235 碳钢表面磨损痕迹的制作及三维重建[J].四川兵工学报,2010(7):66-68.